等離子體能助力中國工業碳中和1)

夏維東 , 施 凱 王 城 王昊敏 , 陳仙輝 ,

* (中國科學技術大學熱科學和能源工程系,合肥 230026)

? (中國科學技術大學碳中和研究院,合肥 230026)

** (中國科學技術大學化學與材料科學學院,合肥 230026)

?? (安徽省發展改革委員會,合肥 230001)

引言

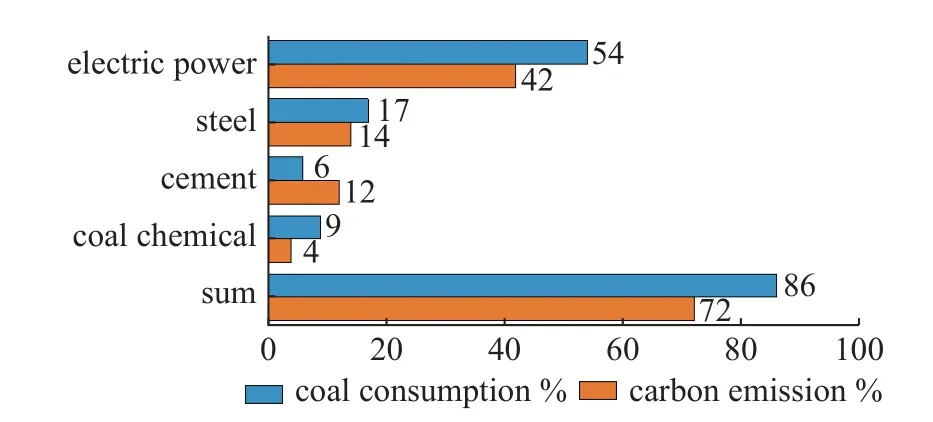

電力、冶金、建材、化工等重工業二氧化碳排放(以下簡稱“碳排放”)是中國的碳排放主要來源.工業排放主要來源為化石燃料燃燒、工業還原反應和碳酸鹽的分解[1].圖1 為2019 年中國主要工業碳排放及煤炭使用量的統計[1];其中,火電、鋼鐵冶金、水泥和煤化工4 個行業碳排放為77.6 億噸,占中國碳排放總量約72%;4 個行業碳排放占比分別約為42%,14%,12%和4%.火電電力行業的碳排放以燃煤產生為主,煤炭消耗占比最大,約為54%[2];其次鋼鐵、水泥和煤化工煤炭消耗分別約為17%,6%和9%[3];鋼鐵行業的燃燒供熱和還原反應的碳排放比例相當[4-8];而水泥行業碳排放約60%來自碳酸鹽(主要為石灰石)的分解[3,9-11];煤化工的碳排放主要為消耗煤炭制氫所產生,少部分為煤炭燃燒產生[12-13].中國實現“雙碳”(碳達峰、碳中和)主要任務需要解決上述4 個行業的碳排放問題.

圖1 中國工業二氧化碳排放及煤炭使用量統計 (2019) (注: 煤化工數據未包括焦炭和電石行業)Fig.1 China's coal used in industries and CO2 emissions (2019)(note: coal chemical industry data does not include coke and calcium carbide industries)

實現“雙碳”的基本技術路線是: (1) 節約能源;(2)減少化石燃料和原料的使用,包括低碳/零碳能源替代、低碳/零碳新工藝、材料替代等;(3)CO2捕獲儲存和轉化利用.由于具有較好的經濟性,“節約能源”已經開始廣泛實施,但并不能最終實現“雙碳”目標;CO2捕獲儲存和轉化利用由于高昂的技術成本和基礎建設投資,缺乏明顯經濟效益;而技術和經濟性較為均衡的化石燃料替代和CO2轉化利用成為實現“雙碳”目標最有潛力的路線[14-17].

實現碳中和必須從中國實際情況出發,基于我國的能源、土地、礦產等自然資源基礎和分布條件[18],立足于我國的工業發展現狀.我國的資源稟賦是缺油、少氣、多煤.同時我國大力發展可再生能源,其規模穩居世界第一.火電、鋼鐵、水泥和煤化工的產能和產值在全球占比均超過50%,工業資產量十分巨大.但是我國能源工業體系仍面臨著可再生能源電力消納和儲存、大規模工業加熱仍以煤炭燃燒為主、CO2高效轉化利用等問題.探索經濟與技術可行的中國工業碳中和技術路線[19-20],綠電驅動的等離子體能在替代化石燃料加熱和CO2轉化過程可以發揮重大作用.

1 等離子體能

1.1 等離子體能簡介

等離子體按溫度可分為高溫等離子體和低溫等離子體,低溫等離子體又可分為冷等離子體和熱等離子體.高溫等離子體電子和重粒子溫度均在106K以上,主要用于產生核聚變釋放核能,而高溫等離子體自身所含的能量難以直接用于工業加熱使用;低溫冷等離子體的重粒子溫度為常溫范圍,雖然電子溫度可能在104K 以上,但等離子體能量密度很低,與常壓常溫氣體相當,并不能作為大規模的工業能源,主要用于增強化學反應的表面加工處理(刻蝕、鍍膜、摻雜、清洗、生物醫學和納米材料生長與處理)、氣體處理(產生臭氧、有害氣體處理)和冷光源等,也可用于材料的宏觀制備(金剛石生長等);熱等離子體溫度在5000 K 以上,具有高溫、高焓(高能量密度)和高功率密度等特點.熱等離子體是在外場(電磁場)的激勵下,形成電子、離子和激發態粒子以及活性自由基等粒子集群,是一種高品位的光能、熱能和化學能載體,即等離子體能.

最簡單產生熱等離子體方式是電弧放電,可在氧化/還原/惰性氣體或液體中產生,壓力在0.1~100 atm 之間,溫度在5000~ 50000 K 之間,焓值可大于1 GJ/kmol、功率密度可大于10 GW/m3,流速高可達到10 km/s.等離子體作為加熱源,其強度遠大于燃燒,用于高溫加熱和熱化學反應,具有加熱效率高、反應速度快(氣相反應時間約 1 ms、氣固相反應時間約10 ms)、反應器體積小的特點,還可促進熱力學或動力學不利的化學反應發生.

1.2 工業電加熱方法比較

采用電能代替化石燃料燃燒用于工業加熱的主要方法有電阻加熱、感應加熱、電子束加熱、微波加熱、激光加熱和等離子體加熱等.

(1)電阻加熱: 直接電阻加熱優點是簡單、可靠,功率密度大、熱效率高、設備成本低,是最理想的工業電加熱方法.但直接電阻加熱要求被加熱對象必須具有導電性,因而不能用于氣體加熱.通過熱傳導、輻射等方式間接電阻加熱,則加熱溫度受到熱源溫度限制,功率密度低、熱效率低,難以滿足工業應用需求.

(2)感應加熱: 利用電磁感應加熱物體,感應頻率從工頻到數百千赫茲,要求被加熱對象具有良好的導電性,適用于金屬加熱和熔煉等工藝.與直接電阻加熱比,優點是不會產生電極污染問題,但加熱效率和功率密度低于電阻加熱,設備成本高于電阻加熱[21].

(3)微波加熱: 利用微波電磁波進行加熱,加熱對象為非導電性固體或液體,優點是微波源可以遠離被加熱對象,缺點是: 電-微波的能量轉化效率低、設備成本高、微波泄漏對人體安全有影響[22].

(4)電子束加熱: 優點是加熱速度快,能量密度高,適用于材料表面改性和熔融等工藝;缺點是設備成本高,操作復雜,難以大規模使用.

(5)激光加熱: 激光加熱是利用激光束將能量聚焦在物體表面或內部(透明)的加熱方法.與電子束加熱類似,加熱速度快、能量高度集中,缺點是能量轉化效率低、設備成本高、操作復雜,難以大規模使用.

(6)電弧等離子體加熱: 利用電弧放電產生高溫,通過傳質傳熱、輻射和直接加熱方式,可加熱氣體、液體和固體,能夠提供寬廣的加溫范圍,電-等離子體能轉化效率高,功率密度高(可大規模),由于電力電子設備的發展設備使等離子體加熱設備成本大大降低[23-24].

需要注意的是,每種加熱方法都有其適用的特定場景和限制條件.選擇合適的加熱方法需要考慮加熱對象的性質、加熱速度要求、能源效率、設備成本和安全等因素.相對于其他使用電能加熱技術,等離子體能具備較全面的優勢,將成為大規模工業加熱的主要手段.

1.3 (熱)等離子體能工業應用發展歷史

熱等離子體廣泛用于金屬焊接、切割、耐高溫材料噴涂等加工行業[25].

熱等離子體作為能源最早的應用是氣體放電的電光源,等離子體能作為電能轉化為光能的媒介.1804 年英國的H.Davy 發明了碳弧燈,1870 年才進入實用階段,是人類用于實際照明的第一支氣體放電的等離子體光源(電光源).至今已發展了多種從低壓到高壓的各種電弧光源: 低氣壓氣體放電燈包括熒光燈、低壓鈉燈等,高氣壓氣體放電燈包括高壓汞燈、高壓鈉燈、金屬鹵化物燈、超高壓汞燈等高壓氣體放電燈、以及碳弧燈和氙燈等.除了作為照明使用,也發展了多種紫外、紅外、激光等特殊光源.

等離子體能作為熱能和化學能載體大規模工業應用可追溯到1878 年W.Siemens 利用電極與被加熱物體之間直接電弧放電,開發了用于熔煉大塊金屬的電弧爐[26];19 世紀末,法國P.L.T.Héroult 發展了電弧爐直接冶煉鋼鐵[4].1897 年,H.Moissan 發表關于熱等離子體應用于冶金和高溫化學方面的經典實驗,Moissan 試圖在類似于西門子水平電極爐的“獨立”或非轉移弧爐中制備人造金剛石;他的工作包括研究無定形碳、石墨以及金剛石,還制備金屬和碳化鉻、碳化錳、碳化銅、碳化鎢、碳化鈾、碳化釩、碳化鈦、碳化硅、碳化鋯、碳化鋁,特別是碳化鈣.他于1886 年首先分離制的氟,并于1906 年榮獲諾貝爾化學獎.1905 年5 月在挪威Notodden 建廠“用電強化火焰”,從空氣和石灰石制取氮化鈣[27].電弧爐的出現,開發了電能替代煤的歷史.電弧爐現今廣泛用于電石生產、金屬硅冶煉、鋼鐵冶煉、鐵合金精煉、高鈦渣熔煉、電焊渣劑熔煉和氧化鋁/氧化鎂/鋁鈣水泥等高溫耐火材料熔煉等.由于高溫加熱的高效率和可廣泛適應反應環境氣體性質,電弧爐在上述應用比化石燃料具有更好的性價比.電弧爐也是當今等離子體能最主要的應用.

1862 年法國化學家Berthelot 采用電弧加熱甲烷制乙炔[28],是早期等離子體能用于工業氣體加熱的應用,直到1938 年在德國Hüls 開始大規模生產(150 MW)[27].Hüls 這項工作確立了管狀電極氣體加熱器等離子體炬的基本原理.早期的工業應用還有磁吹交流電弧固氮(1905,250 MW,K.Birkeland,挪威)[27,29]、長直流電弧固氮(Sch?nherr,約1905 年,1000 kW)[27].

20 世紀50 年代末期,由于空間技術的發展(主要是高溫環境模擬設備的需要和高比沖空間推進器的研究),電弧加熱氣體技術的水平有很大提高[25];同時由于液氧工業副產品氮、氬的大量供應的刺激,也促進了電弧氣體加熱器技術在各種科學技術領域中的研究和應用.到20 世紀80 年代,研究達到高潮.文獻[27]闡述了等離子體工業研究和應用的發展,這些研究和應用包括了鋼包/中間包加熱、冶煉鐵合金、煉鐵高爐用等離子體加熱噴吹煤粉、鈦白粉生產、熱解鋯英砂、粉塵處理和貴金屬回收、微納米材料的生產、裂解煤粉制乙炔、生產合成氣、裂解碳氫化合物制乙炔/氰化氫/氫氣/炭黑,等等.

然而,等離子體能用于氣體加熱不如電弧爐直接熔融成功,主要原因是經濟性問題.由化石燃料燃燒轉化的熱能比電能轉化為等離子體能用于供熱成本更低.而等離子體能幾乎能夠滿足燃燒加熱要求的場合,且提供更高的?.除了經濟性因素之外,等離子體氣體加熱廣泛涉及傳熱、傳質和化學反應過程,仍存在能量集中、加熱體積小以及能量利用效率低等問題.自20 世紀90 年代后,等離子體作為氣體加熱的工業研究和應用有所減緩和停滯,甚至有些已工業化的也沒有持續(如Hüls 公司的裂解天然氣制乙炔).少量的應用多采用已有可行的技術以及采用適應氣體反應,如用于空間飛行器模擬研究中高超聲速產生或材料耐熱、用于材料還原和熔煉反應而發展起來的氣體加熱器,這些應用中幾乎沒能達到商品化程度.空氣等離子體加熱代替燃油用于燃煤電站鍋爐煤粉點火和穩燃,由于有較好經濟性,在中國已獲得廣泛的應用: 據安徽省新能電氣有限公司提供不完全統計數據,每臺火電機組安裝4~ 16 支等離子體炬,等離子體炬功率100~ 300 kW,已安裝了約1200 臺,占中國火電機組總數約40%.

人類能源利用經歷了“柴草與火”、“煤炭與蒸汽機”、“石油與內燃機”三大轉變.如今,第4 個階段-“新能源與可持續發展”也正在發生與演變.由綠電驅動產生的等離子體能是清潔、高效的二次能源.但在傳統的能源生產中,等離子體能作為工業熱源比直接燃燒產生的熱能成本高出數倍.因此,除了在少數高溫加熱領域,如晶體生長、高溫熔煉(金屬硅冶煉、電石生產和廢鋼熔化冶煉等)、耐高溫粉末材料生產等行業,等離子體能作為工業熱源應用寥寥無幾.隨著光伏、風電等可再生能源的規模擴大和發電成本的不斷降低,預計不遠的將來,電—等離子體能(熱能)將與電—動能(電動機)、電—化學能(電解水制氫)并駕齊驅,成為電能轉化利用的三駕馬車之一.

2 中國重工業“雙碳”技術路線的思考

實現中國工業碳中和,首先必須考慮到資源稟賦、技術經濟性和可持續發展等問題.中國的煤電、鋼鐵、水泥和煤化工均超過世界產量的50%以上,即使考慮需求下降和淘汰部分落后產能,其仍然不可能完全被替代.對已有的火電進行碳捕集儲存和轉化利用沒有經濟性,火電作為調峰發電大有可為;對于已經發展成熟、高效率的工藝、且為支柱產業的鋼鐵冶金、水泥、煤化工等,低碳流程再造可以使原有資產設備充分發揮作用,是最有經濟性的方法.

對于電力、冶金、建材和煤化工四大重工業實現碳中和的技術路線和需要解決的問題分別加以討論.

2.1 電力

電力的碳排放主要來自火電燃煤.根據中電聯規劃發展部《中國電力行業年度發展報告2021》[8],截至2020 年底,全國全口徑發電裝機容量約22 億kW,其中,煤電10.8 億kW,占比約49.1%;全國全口徑發電量為76.3 億MW·h,煤電46.3 億kW·h,占比約60.7%.中國對能源的需求未來將會進一步增加,特別是,工業電氣化將刺激電能需求的激增.必須大量發展核電或可再生能源電力等綠色電力,以實現電力行業碳減排[30].

由于核電的安全問題和高建設成本,核電價格大大高于火電;可再生能源電力中: 水電具有很好的經濟性,但資源有限,遠遠不能滿足能源消費的需求;其他的如生物質發電、地熱發電、波浪能發電等等也都由于資源、規模等條件限制,或成本高、或規模不夠;可再生能源電力中,光伏和風電有巨大的資源條件和極好經濟性,尤其是光伏,除了廣泛的分布資源條件,我國西部和北部幅員遼闊的土地和高光照提供了巨大的低成本光伏資源,目前的成本電價已經遠低于煤電的電價,并且其上網電價(電能當量價格)已經與天然氣(能量當量價格)價格相當[18,31];隨著技術不斷進步和規模的擴大,未來還有進一步降低電價的空間.

然而光伏、風電等可再生能源電力最大的問題在于發電的間歇性和不確定性;電能難以直接大規模儲存,發電與用電的功率必須等量匹配;而冶金、建材、化工等重工業基本上都需要連續性生產;直接或間接儲存電能存在資源不足(抽水蓄能、電化學儲能)或轉化效率不高的問題.發電-負荷的功率平衡和電能儲存是光伏、風電等可再生能源電力發展的瓶頸.

2.2 冶金

2020 年中國冶金工業CO2排放為24.5 億噸,其中有色冶金約7 億噸[32].有色冶金中鋁行業碳排放為5.60 億噸,在有色金屬行業中占比80.1%,主要來自鋁冶煉(含電解鋁、氧化鋁、再生鋁)行業的碳排放,為5.28 億噸.其中電解鋁的直接碳排放只占約10%,其余碳排放大部分來自火電間接碳排放.

冶金行業的直接碳排放大部分來自鋼鐵冶金行業.2020 年中國生產粗鋼10.65 億噸,占世界粗鋼產量56.5%[33];CO2排放約17.5 億噸;其中高爐-轉爐工藝產鋼量約占鋼總產量的 88.4%[34],是我國鋼鐵行業碳排放的主要來源.

代替高爐煉鐵技術路線中,直接氫還原受到了廣泛的青睞.瑞典、德國、奧地利等國已有氫能煉鋼項目投產,國內的寶武、河鋼、酒鋼等鋼鐵企業也開始了氫能煉鋼探索試點,代表地區為西南地區(四川、云南、重慶和貴州),其擁有豐富的綠色電力和水資源,可能低成本生產綠氫;此外,鋼鐵行業也在持續推動超低碳排放煉鋼工藝(ULCOS)技術的發展,包括生物質煉鋼、新型直接還原工藝(ULCORED)、新型熔融還原工藝(HISarna)和電解鐵礦石工藝(ULCOWIN/ULCOLYSIS).這些探索距離工業化還有一定距離[35-37].

由于我國鋼廠絕大部分資產是基于高爐-轉爐工藝,如果不能延續,對我國資產保值帶來壓力;并且現有高爐技術成熟、規模大、熱效率高、可以使用貧礦原料.因此減少和消除高爐碳排放,對促進我國鋼鐵工業可持續發展具有重大意義.

2.3 建材

根據中國建筑材料工業碳排放報告[38],2020 年中國建筑材料工業碳排放14.8 億噸,其中水泥工業碳排放12.3 億噸,占比約為83%.2020 年我國水泥產量23.77 億噸,約占到全球的55%[39].

水泥、玻璃、陶瓷、耐火材料等無機非金屬材料的生產過程大多需要高溫加熱.有些對功率密度要求不高的加熱可以通過電阻加熱法間接加熱,實現近零碳排放,如陶瓷燒結、熔融玻璃保溫過程、耐火材料燒成等.玻璃熔融溫度高、需要的功率密度大,現有工藝大多數采用天然氣或煤氣燃燒加熱,采用綠電的等離子體能可以替代化石燃料加熱,不僅比氣體加熱效率更高且速度快,實現近零碳排放.而高溫耐火材料,如電熔剛玉、電熔鎂砂、電熔鎂鉻砂、電熔莫來石、電熔鋯剛玉等),都是采用等離子體加熱.

水泥生產的主要碳排放來自石灰石分解和燃煤產生碳排放,并且由于水泥生產量大,產生了大量的碳排放.采用新材料替代水泥技術在探索中,且可以替代的規模有限,只可能降低少部分碳排放;直接電解CaCO3或CO2還在探索中,距離應用還有很長的一段距離;氫燃料替代不僅難以在原有工藝設備上實現,只能部分減碳,且存在能量效率問題,氫氣替代化石燃料直接燃燒成本提高很多;利用可再生能源電加熱替代化石燃料加熱可減少碳排放不到40%;碳酸鹽分解產生的CO2的主要利用途徑是加氫還原、并加氫合成為燃料或材料(乙醇、汽油、烯烴等).

由于我國水泥基本上都是先進的干法回轉窯生產,水泥行業的關鍵是基于現有干法回轉窯工藝產生的CO2捕獲儲存、利用和燃煤替代.

2.4 煤化工

煤化工是以煤為原料,經化學加工使煤轉化為氣體、液體和固體燃料以及化學品的過程,主要包括煤的氣化、焦化和干餾、直接液化和電石乙炔化工等.

2019 年,煤化工行業耗煤量約為9.68 億噸,占全國煤炭消費總量的24.1%,僅次于電力行業;煤化工行業CO2排放總量為5 億噸左右,占全國能源相關碳排放的5%,噸產品CO2排放量高達3~ 11 t[13].

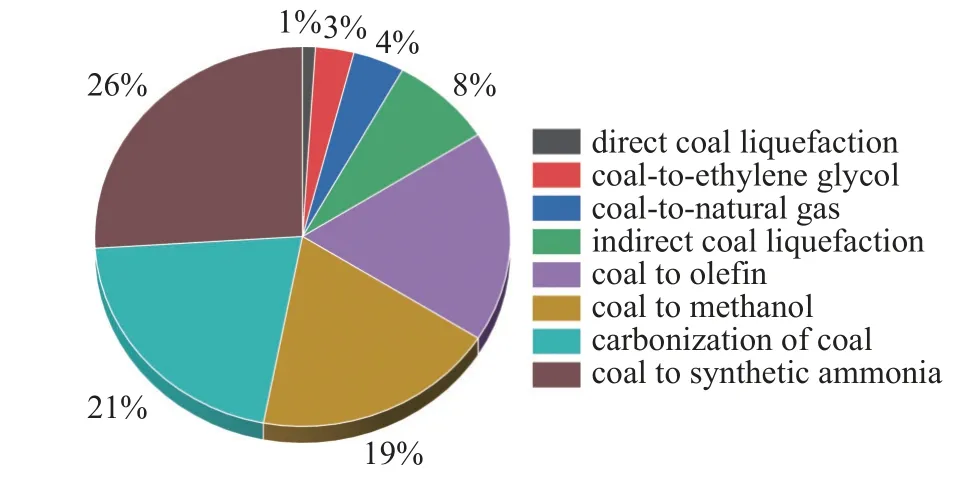

圖2 為2019 年中國煤化工行業碳排放的分布[40].從圖中可以看出,煤化工中約92%的碳排放來自煤制合成氨、煤焦化、煤制甲醇、煤制烯烴和煤間接液化.煤焦化行業單位產品CO2排放強度雖然最低(0.2 t/t (以CO2計)),但由于產量高排放占比第二;相比之下,由于轉化水煤氣制氫和工藝過程長,其余原料消耗大,單位產品CO2排放強度大,碳排放系數范圍為3.3~ 10.8 t/t (以CO2計),其中煤制烯烴最高.

圖2 2019 年煤化工各子行業 CO2 排放量占比Fig.2 Proportion of CO2 emissions from coal chemical sub industries in 2019

未列入上述統計的煤化工還應包括電石乙炔、炭黑等,其中電石生產直接碳排放和使用煤電的間接碳排放分別達到1.6 (不包括電爐氣)和2.6 t/t.一噸電石產生的碳排放為4.2 t;按照2020 年國內電石產量2758 萬噸,對應碳排放總量約1.16 億噸[41-42].

顯然,主要依靠電解水制氫,綠電加熱替代燃料可以基本解決煤化工行業碳排放問題.

2.5 中國重工業碳中和的技術路線

電力、冶金、建材和化工等重工業碳排放主要分別來自火電、鋼鐵、水泥和煤化工等行業.從行業的可持續發展考慮,最經濟技術路線是綠電替代火電和基于現有成熟高效的傳統工藝的低碳流程再造.

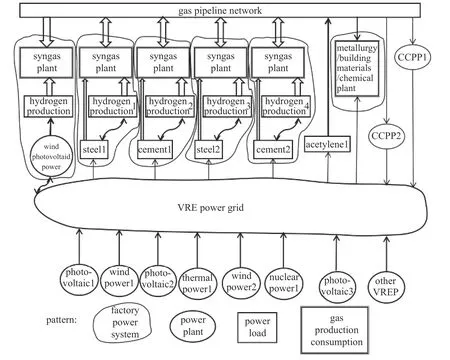

具體的技術路線是: 利用可再生能源電力產生等離子體能,等離子體提供工業加熱熱源和轉化CO2為合成氣,合成氣作為合成液體燃料或/和烯烴的化工原料,并儲存提供高效燃氣蒸汽聯合循環發電(CCPP)的燃料(電力調峰),配合電解水制氫提供合成氣補充氫源并承擔電力負荷靈活調節,從而解決工業碳中和存在的瓶頸問題-用于加熱的化石燃料替代、CO2高效轉化利用、間歇性可再生電力的平衡,從而實現中國工業碳中和.

關鍵環節為大規模等離子體能的高效產生和利用.

3 基于等離子體能的工業低碳流程再造

3.1 鋼鐵冶金

(1) 高爐碳排放

高爐噸鐵水碳排放約1.8 t;其中高爐加熱、還原產生碳排放1.35 t,其余為礦料燒結、碳酸鹽分解和煉焦等.目前,對于高爐的低碳流程再造的多種過渡性技術或新技術在試驗之中,例如爐頂煤氣循環、高爐噴吹氫氣、噴吹焦爐煤氣或天然氣等.寶武鋼鐵集團在開發的電加熱(等離子體)高爐富氫碳循環技術[43],是將高爐爐頂煤氣的CO2分離,分離后的純煤氣用等離子體加熱送入高爐,提供高爐還原劑和反應熱能,可以減少碳排放30%~ 50%.

這些技術路線雖然能顯著降低碳排放強度但不能實現鋼鐵碳中和.但要實現近零碳排放,高爐必須要有CO2的捕捉和利用.

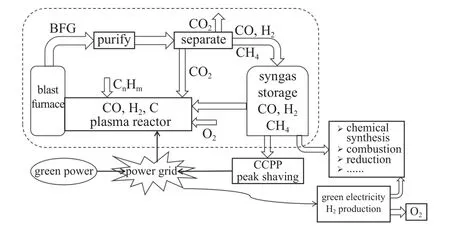

(2) 基于等離子體能的高爐煉鐵的零碳排放流程

現有高爐煉鐵是將燒結礦料和焦炭分層堆放在高爐中;在爐腹底部吹入高溫空氣(1200 °C),爐內主要反應為: 高溫空氣與焦炭燃燒產生CO2(供熱),CO2與焦炭反應再生成CO,CO 與焦炭還原鐵礦石產生鐵水,產生的氣體由高爐爐頂排出,高爐煤氣含有CO2,CO 和大量N2.為了減少焦炭耗量以提高經濟性,在吹入熱空氣的同時吹入煤粉,煤粉在高爐內燃燒部分代替焦炭燃燒[44].

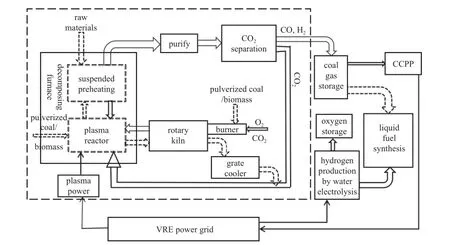

近零碳排放的高爐低碳流程再造是以等離子體加熱器加熱CO2和煤粉(或生物質),生成高溫煤氣吹入高爐,代替高爐熱風和噴吹煤粉.圖3 (虛線框內)給出基于等離子體能的高爐零碳技術路線的流程圖[45].

圖3 高爐零碳排放工藝流程(虛線框內)及其鋼鐵廠能源系統Fig.3 Zero CO2 emission process flow diagram of blast furnace (inside dashed box) and energy system in iron and steel plant

按照高爐現有的工藝條件要求,高爐在最低焦比的情況下,以高溫合成氣(主要為CO 和H2)作為煉鐵補充還原劑和提供煉鐵反應所需熱量;無空氣燃燒條件下高爐排出煤氣不含氮氣,排出高爐爐頂的煤氣主要成分為CO2,CO 和少量的CH4,H2,CO2濃度可達40%以上;將高爐爐頂煤氣凈化處理和CO2分離;將脫除CO2的高熱值凈煤氣送入煤氣包儲存,用于化學合成原料和提供燃氣蒸汽聯合循環發電(CCPP)燃料,將分離出的CO2送入電弧等離子體加熱器,并加入生物質或煤粉,制成高溫(> 3000 K)合成氣;高溫合成氣送入高爐,提供補充還原劑和反應所需熱能;完成高爐煉鐵無CO2直接排放的冶煉過程.對于鐵礦石原料為Fe2O3,以電-等離子體能轉化效率為90%計算,使用無煙煤,等離子體能電耗約2.2 MW·h/tHM(tHM,噸鐵水),煤氣產量700~ 710 N·m3/tHM;采用生物質或煙煤做還原劑,因含有大量氫,有利于增強鐵礦石還原過程.

配合原有工藝,進入高爐的風量需達到約1000 N·m3/tHM,而循環CO2約360 N·m3/tHM,由等離子體反應器部分CO2轉化為CO,進入高爐風量不足.為提高入爐風量,可以提高CO2循環量.

生物質或煤粉在等離子體反應器內預先氣化,可以降低焦比50%以上.一方面可以減少焦炭的使用,具有較好的經濟性;另一方面減少了煉焦的污染排放.

在電力供應不足時,可采用高爐分離出的煤氣循環或儲存的煤氣作為還原劑,采用等離子體加熱,以電-等離子體能轉化效率為90%計算,等離子體能電耗約為1.2 MW·h/tHM,CO2排放約為0.7 t/tHM;或者電力不足時減少CO2還原、增加煤氣用量,可將CO2儲存,電力富裕時再轉化儲存的CO2,提高入爐風量;實現高爐煉鐵近零碳排放.等離子體能也可以成為靈活可調的電力負荷.

燒結也可以采用等離子體加熱方法,或者使用高爐引出的高溫煙氣加熱(純氧燃燒)、或者微波加熱,將燒結爐碳酸鹽分解出的CO2送入等離子體加熱器加熱還原后再送入高爐.

(3) 低碳排放鋼鐵工業能源系統

將脫除CO2的高熱值煤氣用于CCPP 發電,噸鐵水產生的煤氣可發電約1.5 MW·h/tHM,其中化學能中的約30%來自等離子體能.與燃煤發電最高效率50%相比較,高熱值煤氣用于CCPP 發電效率可大于60%,效率相對提高了20%;而且比燃煤發電更適合作為調峰發電.

為了提高高爐煤氣的利用價值,實現CO2高效轉化利用,配備電解水制氫系統.電解水產生的氫氣與合成氣合成液體燃料或/和烯烴;在電力供應不足時,使用電解水產生的氧氣燃燒煤氣或煤粉給高爐供能,有利于高爐CO2捕獲.

以合成甲醇計算,將所產煤氣1/2 用于甲醇合成,用于制氫耗電約為2.9 MW·h/tHM(電解水制氫耗電按4.2 kW·h/(N·m3)).電解制氫系統作為高度可調的電力負荷,實現VRE 系統的負荷深度靈活調節.

本技術方案各能源單元與可再生能源電力的局域電網構成一種新型鋼鐵冶金能源系統,如圖3 所示.新型鋼鐵冶金能源系統包括含有可再生能源電力的局域電網、高爐電力負荷(等離子體能)、煤氣生產和煤氣儲存,以及其他鋼鐵廠內電力/燃氣/熱負荷,還可包括電解水制氫、CCPP 發電、化工合成液體燃料等.鋼鐵能源系統可以大量消納波動性可再生能源電力(VRE),實現深度電力負荷靈活調節,解決以可再生能源電力為主的電網負荷波動和電力儲存的難題.

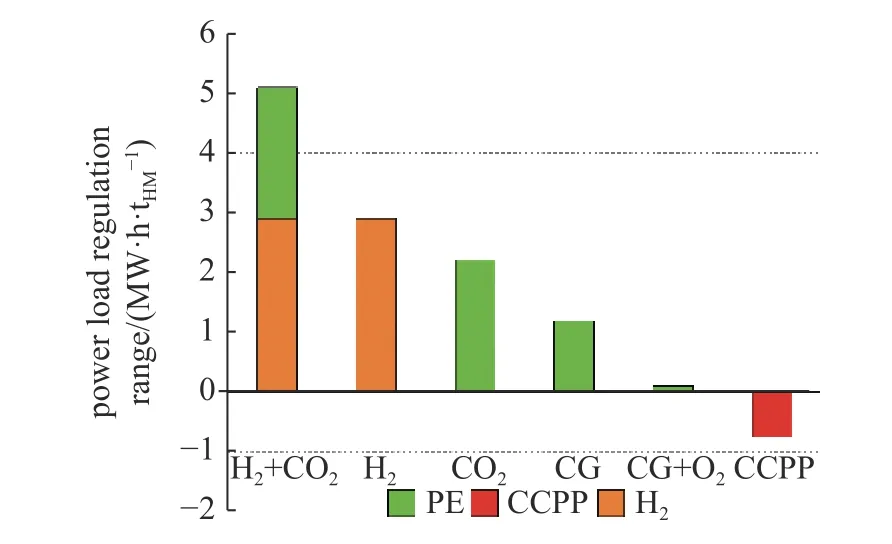

圖4 為各種運行方式下用電負荷的變化柱狀圖.電力負荷可調范圍為:

圖4 各種運行方式下電力負荷的變化柱狀圖 (負荷符號說明: PE,等離子體能;H2,制氫;CO2 還原 PE;CG,煤氣循環利用 PE;CG+O2,氧燃煤氣;CCPP,燃氣蒸汽聯合循環發電)Fig.4 Power load histogram at various operation modes (PE-plasma energy;H2-hydrogen production;CO2-plasma energy used for reduction of CO2;CG-plasma energy used for heating gas cycle;CCPP-combined gas-steam cycle power plant)

i) 采用等離子體能供熱和還原CO2,電力負荷為2.2 MW·h/tHM;

ii) 在供電能力下降時,不還原CO2,使用爐頂煤氣分離出CO2后的純煤氣或儲存煤氣經等離子體加熱送入高爐,可減少CO2排放約50%,等離子體能電耗約為1.2 MW·h/tHM,比還原CO2減少電耗約1 MW·h/tHM;

iii) 電解水制氫: 匹配CO2全還原時煤氣產量的1/2 合成甲醇,制氫電力負荷2.9 MW·h/tHM,制氫電力負荷可與全等離子體能負荷疊加,最大負荷5.1 MW·h/tHM;

iv) 氧燃煤粉或煤氣供能,電力負荷為0~0.3 或0~ 0.7;

v) 儲存的噸鐵水產生的煤氣1/2 用于發電,電力負荷約0.75 MW·h/tHM;

vi) 電力供應不足時可以將CO2儲存,發電高峰時用于還原生成煤氣.

鋼鐵能源系統可實現以可再生能源電力為主的局域電網的發電-負荷的日平衡.

以某鋼廠4000 m3、日產鐵水10000 t 的高爐構建一個低碳煉鐵高爐能源系統,高爐等離子體能需電力容量約920 MW,滿負荷運行時,8 h/d 小時生產煤氣2.3 × 106N·m3/d;配套制氫電力容量約1000 MW,10 h/d 小時生產氫氣2.3 × 106N·m3/d,生產氧氣1.15 ×106N·m3/d;所生產的氫氣和8 小時產煤氣的一半用于合成甲醇,生產甲醇約1600 t/d;配套CCPP 機組600 MW,8 h/d 所生產的煤氣的一半用于滿負荷調峰發電可超過4 h.在非用電高峰時可以用煤氣循環煉鐵,降低電力負荷,甚至再使用儲存氧氣燃燒煤粉或煤氣循環,可以實現高爐零電力負荷運行(不包括輔助系統).

(4) 小結

基于綠電等離子體能加熱的高爐流程低碳再造的技術路線,以綠電產生等離子體能代替燃料加熱,減少化石能源利用;實現高爐最低焦比,減少煉焦碳排放和提高高爐經濟效益;以等離子體能提供CO2還原的能量,實現CO2轉化,實現高爐煉鐵零碳排放;實現高爐煉鐵和煤氣發生爐完美地結合,副產大量煤氣;配備電解水制氫實現CO2高值化利用;部分所產煤氣用于CCPP 發電,提高了燃煤/生物質發電的效率,并可用于發電調峰;本方案高爐等離子體能的可調電力負荷、電解水制氫的可調電力負荷、鋼鐵工業其他電力和熱負荷、儲存煤氣并用于CCPP 發電調峰,與VRE 電網構成鋼鐵企業能源系統,大量消納VRE 電力,在電力負荷側實行深度調節,可實現可再生能源電力的熱利用(等離子體能)、電能儲存(電-化學能-電)、材料利用(合成甲醇等).

3.2 水泥

(1) 水泥工業碳排放

水泥生產中,噸水泥熟料CO2排放約為0.88 t.碳酸鹽(主要是石灰石)分解是碳排放的主要過程,約大于57%;其次是燃燒產生的碳排放約30%[46].替代燃料只能減少一小部分碳排放,更為關鍵的是要解決碳酸鹽分解過程碳排放問題,碳捕集封存或利用是有效的解決方案.

(2) 基于等離子體能的水泥生產近零碳排放流程

現代化水泥生產將生料的預熱分解過程與熟料燒成過程分開,生料首先經過窯外分解爐完成預熱升溫和碳酸鹽分解過程,然后進入回轉窯完成熟料燒成過程.由于燒成過程時間長,回轉窯長度數十米,加熱溫度場要求加熱火焰長,而等離子體加熱功率密度高、能量集中,不適合回轉窯加熱[47];分解過程雖然要求溫度不高,但分解反應大量吸熱,分解爐與回轉窯燃料占比約為2:1,而且還要利用回轉窯尾氣,能量相對集中,更適合于等離子體加熱;將CO2還原過程與碳酸鹽分解過程結合,進一步提高吸熱功率,有利于等離子體供熱發揮作用.

干法回轉窯水泥工藝的低碳流程再造是將分解爐燃燒器部分改造成等離子體反應器,完成生料的分解與CO2轉化,而回轉窯煤粉燃燒器改為純氧煤氣燃燒器.基于現有水泥生產工藝的低碳流程再造的工藝流程如圖5 (點畫線框內)所示.

圖5 水泥回轉窯零碳排放工藝流程(點劃線框內)及水泥廠能源系統Fig.5 Zero CO2 emission process flow diagram of cement rotary kiln system (inside dotted line box) and energy system in cement plant

將原分解爐燃燒分解室設計為等離子體反應器.在反應器內等離子體能分解碳酸鹽;采用生物質燃料或煤粉作為還原劑生物質還原CO2,生成煤氣,主要成分為CO,H2,CO2;等離子體反應器輸出的高溫煤氣(約1000 °C)提供生料預熱,煤氣在分解爐預熱器頂部收集;經分離CO2和脫水后的煤氣熱值約12 MJ/(N·m3);煤氣進入儲存包儲存,可用于化工合成的原料、CCPP 發電燃料;回轉窯使用固體燃料(生物質、煤粉等)或從分解爐預熱器排出的煤氣作為燃料,純氧燃燒,產生的高溫CO2進入等離子體反應器,余熱利用和被還原.

考慮對高溫熟料冷卻的熱利用,回轉窯用循環煤氣加熱和進入分解爐還原的CO2預熱,碳酸鹽分解和CO2還原全部使用等離子體能,計算等離子體能耗約為1.6 MW·h/tcl(tcl,噸熟料);其中,采用無煙煤作為還原劑,還原CO2所需等離子體能約為0.75 MW·h/tcl.煤氣產量約為 680 N·m3/tcl,使用還原劑約為0.20 tce/tcl.煤氣中約30.5%化學儲能來自等離子體能.如果使用生物質或煙煤作為還原劑,則電耗和煤氣產量相應降低.

對于所生產的煤氣利用,配備電解水制氫系統,用于合成甲醇或者烯烴.CO2全轉化時所產煤氣的一半用于合成甲醇,所需制氫量約670 N·m3/tcl,耗電約2.8 MW·h/tcl(4.2 kW·h/;可合成甲醇約0.46 t/tcl;電解水制氫產生氧量約335 N·m3/tcl,回轉窯燃燒需供氧約80 N·m3/tcl.

(3) 低碳生產水泥的能源系統負荷調節范圍、電耗及產出

與高爐煉鐵能源系統類似,低碳生產水泥的能源系統包括含有可再生能源電力的局域電網、分解爐電力負荷、煤氣生產與煤氣儲存、回轉窯熱力負荷、電解水制氫和制氧儲存、CCPP 發電以及其他水泥生產的電力/燃氣/熱負荷.

一例5000 tcl/d 水泥低碳連續生產的能源系統如圖5 所示.分解爐等離子體反應器容量333 MW,產氣量143 kN·m3/h;配套制氫裝置容量580 MW,最大產氫量143 kN·m3/h;配套CCPP 容量300 MW (煤氣產量滿負荷發電).其中,幾種典型的運行方式如下.

i) 全電力負荷運行供能: 等離子體反應器和制氫系統全負荷運行,最高電力負荷913 MW·h;生產過程無CO2排放;煤氣、氫氣產量分別為143 kN·m3/h.

ii) 等離子體反應器全負荷運行,制氫裝置部分運行,電力負荷調節范圍333~ 913 MW.

iii) 制氫裝置停止運行,分解爐等離子體反應器補充氧燃煤粉,電力負荷調節范圍0~ 333 MW,CO2的排放0~ 0.84 t/tcl.

iv) 制氫裝置停止運行,分解爐等離子體反應器全氧燃煤粉,儲存煤氣CCPP 運行,負荷調節范圍0~ 300 MW;等離子體反應器滿負荷運行所產煤氣能滿足300 MW CCPP 滿負荷運行.全氧燃煤粉需氧量約占電解水制氫滿負荷運行產氧量的1/2;回轉窯與分解爐用氧量比值約0.35: 0.65.

以上配置運行方式,按照電力全負荷運行可以實現近零碳排放;承擔電力負荷調節,平均可以減少碳排放50%以上;產生的煤氣部分用于CCPP 調峰發電(代替IGCC—integrated gasification combined cycle,集成煤氣化聯合循環發電系統),將生物質能或燃煤火電的發電效率提高到60%以上,但CCPP發電又產生了碳排放.

(4) 小結

與鋼鐵行業類似,基于綠產生電等離子體能供熱的水泥干法回轉窯工藝低碳流程再造,以綠電等離子體能提供分解爐能量,在分解爐內分解碳酸鹽,以生物質或煤粉作為還原劑,CO2在分解爐內轉化還原,配備電解水制氫完成CO2轉化利用,可以減少水泥工業碳排放50%~ 75%.也可以配備CCPP,部分所產煤氣用于調峰發電,提高了燃煤/生物質發電的效率;本方案等離子體反應器的可調電力負荷、電解水制氫的可調電力負荷、水泥生產的其他電力負荷和熱負荷、儲存煤氣、CCPP 發電,與VRE 電網構成水泥企業能源系統,消納大量VRE 電力,從負荷側實現電力負荷深度調節,實現可再生能源電力的熱利用(等離子體能)、電能儲存(電-化學能-電)、CO2的轉化料利用(合成甲醇等).

3.3 煤化工

(1) 煤氣化制氫

煤氣化生產化工材料的碳排放大部分由水煤氣轉化制氫過程產生[48].

合成氨生產[40](碳排放占比26%)的煤制氫完全可以用電解水制氫代替.

少數由天然氣、重油和輕油生產氫氣的化工廠可采用等離子體供能轉換制氫,可以減少燃料消耗,從而降低碳排放.

能源材料生產的碳排放高占比行業[40](如甲醇(19)、烯烴(18%)、甲烷(4%)、乙二醇(3%)等)應限制發展,轉而采用鋼鐵、水泥行業低碳流程產生的合成氣和電解水制氫替代,并且還由于以生物質作為還原劑而得到鼓勵.水泥和鋼鐵行業產生的煤氣的1/2~ 2/3 用于合成甲醇,可年產5 億噸以上甲醇、烯烴等,不僅可以滿足現有市場需求,還可以拓展甲醇燃料市場,減少化石燃料消費.

(2) 焦炭、煤焦油應用行業

煤化工中煉焦過程碳排放占比約21%[40](2019).約90%焦炭產量用于冶金.傳統冶金工藝中焦炭具支撐骨架作用,使用等離子體能制合成氣代替焦炭供熱和還原劑作用,預計可減少焦炭使用量40%~50%.

煉焦得到的3 種產品: 焦炭、煤焦油和焦爐煤氣,這3 種產品深加工也會產生大量碳排放,通常不列入煤化工行業.其中,利用焦炭生產電石產生的碳排放最多,其次是利用煤焦油生產炭黑.本文將此列入煤化工行業一同討論.

(3) 電石乙炔

電石用于生產乙炔.乙炔被稱為化工之母,其后續產業鏈有幾十個產品.由于耗能高和受石油路線產品的影響,電石乙炔發展受到限制.受降解塑料市場需求的影響,全球近幾年產量逐步增加,2022 年達到1.2 億噸,其中中國產量達到2850 萬噸左右,與上一年相比有所增長[49].中國電石產量是全球電石產能和產量最高的國家,產能占比達到50%.從電石行業自身來看,由于受到市場供需結構和環保政策等因素的影響,將會造成電石市場消費量的逐步放緩.

電石生產過程中的原料包括焦炭和石灰石,能源包括燃料和電碳.碳排放來自燒石灰(碳酸鹽分解、燃料)、電石爐CaO 還原和消耗電力(自備火電)產生的碳排放.由于電石爐生產的連續性和可再生能源供電的間歇性,傳統電石路線難以實現碳中和.電石生產不僅產生大量碳排放,還產生大量廢氣、灰塵和電石渣等,大量消耗環境資源(石灰石).

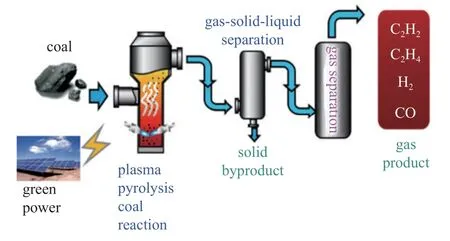

等離子體氣化煤粉制乙炔提供了一條乙炔生產近零碳排放的路線.工藝流程如圖6 所示.將煤粉和氫氣送入電弧等離子體反應器,煤粉在等離子作用下迅速裂解并與氫氣反應生成乙炔,時間控制在5 ms 內,經急冷水急冷停止反應.反應氣體包括乙炔、氫氣、甲烷、乙烯和一氧化碳等,經吸收分離收獲乙炔.乙炔濃度8%~ 10%;烴類物質和部分氫氣返回反應器利用.反應器內的氫與氣相碳的比例大約控制在4:1,反應器平均溫度1600~ 2000 K,采用水為急冷介質,反應器乙炔電耗可以達到10~12 kW·h/kgC2H2,耗煤量2.5 kg/kgC2H2,副產氫氣和煤焦.

圖6 等離子體氣化煤粉制乙炔示意圖Fig.6 Schematic diagram of plasma gasification of pulverized coal to acetylene

等離子體裂解煤粉制乙炔最早起源于1927 年.20世紀80 年代美國AVOC 公司完成等離子體反應器1 MW 工業可行性試驗[50],采用水做急冷介質,等離子體裂解煤制乙炔反應器能耗達到10.5 kW·h/kgC2H2.20 世紀80 年代以來,我國的太原理工大學、陜西三維集團、清華大學、新疆天業、中科院等離子體物理研究所、復旦大學、浙江大學和中國科學技術大學等單位相繼開展了等離子體裂解煤粉制乙炔研究和試驗,特別是新疆天業(2~ 5 MW 反應器)和浙江大學(10 MW 反應器)的工業規模試驗,反應器乙炔電耗12~ 13 kW·h/kgC2H2,已接近于工業化運行.

與電石乙炔相比,等離子體氣化煤粉制乙炔不用焦炭和石灰,不產生電石渣,節約用水,CO2減排16 tCO2/tC2H2.最為突出的是反應器可以快速啟停;乙炔可以液體吸收大量儲存,滿足后續工藝生產的連續性;因此適用于電力負荷的實施調整(單個反應器功率5~ 10 MW),能大量消納可再生能源電力(VRE),從負荷側承擔電網日調峰的任務;對于日間或更長時間的電網波動,可以使用可存儲的電石供應乙炔.所以等離子體氣化煤粉制乙炔是高比例波動性可再生能源電網的非常理想的負荷.

等離子體裂解煤粉制乙炔至今還未實現工業化生產,原因之一是綜合電耗不理想,雖然理想反應器乙炔電耗7~ 8 kW·h/kgC2H2,而實際大規模反應器乙炔電耗約12 kW·h/kgC2H2,還存在氣體分離電耗、煤粉制備與烘干、冷卻過程電耗等;另一個未解決的關鍵問題是反應器結焦: 采用氧化氣氛保護或清焦影響到反應器的能量效率,機械清焦則影響反應器連續運行.

(4) 炭黑

炭黑生產碳排放主要來自燃料供熱和反應過程.由于炭黑工藝對溫度要求不同,油爐炭黑碳排放3~ 6 t/tCB(以CO2計).2020 年中國炭黑產量570 萬噸,產生碳排放2000 多萬噸.

雖然炭黑工業排放在中國工業中占比很小,由于等離子體能非常適合于炭黑生產,用等離子體能供能且避免使用氧氣,幾乎不產生CO2排放,副產氫氣[51];可以使炭黑收率大大提高,并且焦油與電能的價比高,因此具有良好現實的經濟性.目前美國Monolith 公司等離子體裂解天然氣炭黑項目已進入工業示范運行階段[52],炭黑產品用于橡膠工業,所產氫氣用于合成氨原料;中國科學技術大學與新疆峻新化工股份有限公司合作開展200 kW 等離子體裂解天然氣/焦爐煤氣生產軟質炭黑已取得成功,炭黑產品各項指標達到N900 系列要求.

4 規模、經濟性、工業能源互聯網

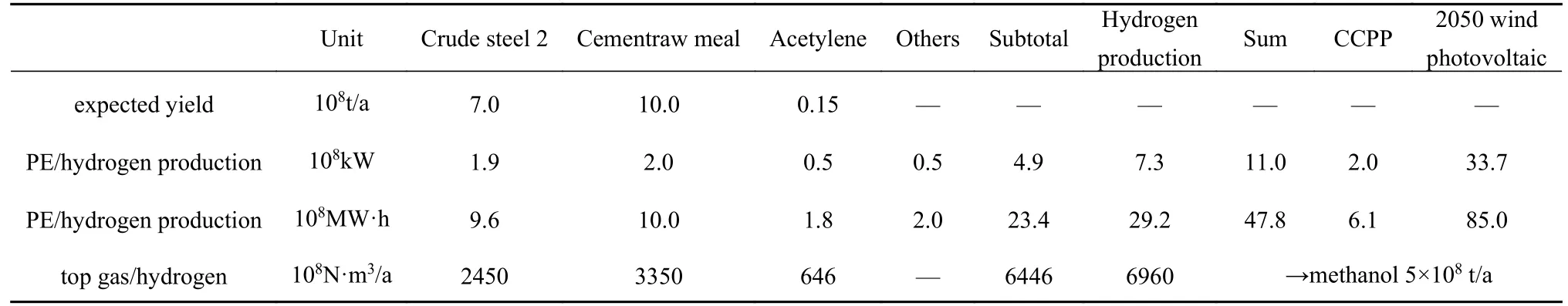

4.1 等離子體能及附加化工產業規模

表1 列出了我國鋼鐵、水泥、乙炔等工業對等離子體能的需求量、副產煤氣量、配套電解水制氫和CCPP 需求.表中鋼鐵、水泥產量按現有產量2/3 估計,乙炔比現有產量有所增加,“其他”為冶金、建材、化工其他工業加熱對等離子體能的需求.考慮到電力日負荷調整: 等離子體能用電以15 h/d 滿負荷計,其中生產煤氣用電以12 h/d 滿負荷計;制氫裝置用電以12 h/d 滿負荷計.所需等離子體能裝備容量約4.9 × 108kW,等離子體能用電2.34 ×109MW·h/a;生產煤氣約6.45 × 1010N·m3/a,所需還原劑約2.0 × 108tec;所產煤氣3/5 用于合成甲醇,甲醇產量約5.0 × 108t/a (2020 年中國甲醇產量約6.36 × 107t);所需制氫裝備容量6.1 × 108kW,制氫用電2.44 × 109MW·h/a;等離子體能裝備容量和用電與制氫相當.

表1 工業等離子體能(PE)規模需求及副產化工規模Table 1 industrial plasma energy (PE) scale demand and by-product chemical scale

預計2050 年我國風光發電裝備容量3.37 ×109kW,發電8.5 × 109MW·h/a;等離子體能及制氫耗電5.27 × 109MW·h/a,用電量占風光發電量約62%.所產煤氣2/5 用于CCPP 調峰發電,發電量4.9 ×108MW·h/a.等離子體能與氫能將消納未來可再生能源電力超過約60%.

4.2 等離子體能經濟性

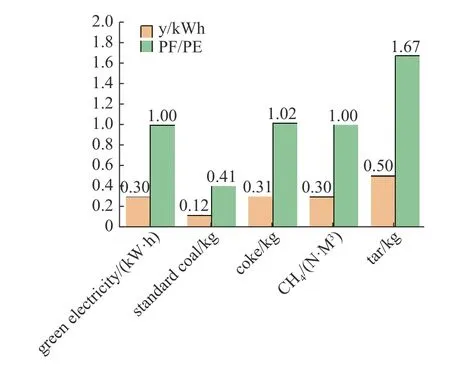

等離子體能設備主要由電源、等離子體發生器、輔助冷卻設備和控制系統組成.以等離子體煤粉點火設備參考,不包括燃燒器的等離子體能設備(包括輔助電、水、氣、控制等)目前150 kW 電站鍋爐點火裝置市場價格約為30 萬元,平均約¥2000/kW,按照20 年設備折舊,設備成本占電能成本(電費按照¥0.3/(kW·h)計)不到1/20.設備的價格隨著制造量的增加還可進一步降低.等離子體能由電能轉換,代替燃料燃燒,所以等離子體能的主要成本取決于電能價格.以kW·h 計的等離子體能與各類燃料及價格比較見圖7 所示 (燃料價格: 煤或生物質,¥1000/tce;焦炭,¥2500/t;天然氣,¥3000/(kN·m3);煤焦油: ¥5000/t).

圖7 等離子體能與化石燃料價格的比較(PF/PE: 燃料價格/等離子體能價格)Fig.7 Comparison of plasma energy with fossil fuel prices (PF/PE: fuel price/plasma energy price)

從圖中可看出,當電價為¥0.27/(kW·h)、等離子體電能利用率90%時,等離子體能電價成本¥0.3/(kW·h),遠低于焦油¥0.501/(kW·h),與天然氣價格¥0.301/(kW·h)、焦炭¥0.306/(kW·h)相當,遠高于煤價¥0.122/(kW·h).因此,綠電等離子體能基本上可以替代焦炭、天然氣,代替燃料油有更好的經濟性;目前等離子體能比燃燒煤炭成本要高出1.5~ 2 倍.在計及CO2排放費用為¥300/t (¥0.108/(kW·h)),燃煤成本價格¥0.23/(kW·h)后,等離子體能仍不能與燃煤成本相比.因此只有提高等離子體能利用價值和電能價格;兩者需要寄希望于電網輸電價格的下降和光伏風電成本的進一步降低.

使用生物質和等離子體能(電能利用率0.9)將CO2轉變為CO,進一步與電解水制氫(4.2 kW·h/(N·m3))合成甲醇,電價¥0.3 y/(kW·h),碳源價格¥1000/tce,則甲醇原料成本約¥2350/tCH3OH,其中電解水制氫占總成本約78.5%.CO2利用約0.7 tCO2/tCH3OH.因此提高電解水制氫能量效率是降低CO2轉化利用的關鍵.

4.3 工業能源互聯網架構

中國能源分布特點是: 大規模低成本光伏集中于西北和北方,而風電相對于集中于沿中國周邊(沿海、北方、西北),大規模水電集中于西南;人口集中于東部和南部,工業分布于全國各地(除了西藏、青海),主要位于東南沿海.能源分布決定了國家超大復雜電網的框架結構.在雙碳背景下,以可再生能源電力替代化石燃料是唯一途徑,冶金、建材、化工等重工業耗能大戶負荷和用電量飛躍上升,終究會促成以VRE 為主的更大規模的電網.

流程低碳再造后的鋼鐵冶金、水泥建材、煤化工等工業不僅是大規模電力用戶,并可成為深度可調電力負荷,且CO2轉化利用會產生大量煤氣,依托高爐、水泥旋窯生產的煤氣可以形成新的能源化工產業.鋼鐵、水泥等行業既是VRE 電網的優質用戶,又是能源材料的生產者.水泥工業因運輸距離限制分散在全國各地;鋼鐵工業相對集中一些,但也分散在全國各省;煤化工則主要集中在北部和西北;生物質資源需要充分利用分布的農業廢棄物和分布的荒地生產.氣體和/或液體燃料規模及分布可以組建燃料管網,有利于優化資源配置,拓寬用戶范圍,降低輸送成本,更重要的是保證工業生產連續運行的穩定性.

因此,根據中國能源資源和重工業分布的特點,以工廠能源系統為核心,耦合電力生產、電網、重工業電力用戶、氣體/液體燃料生產、燃料輸送、CCPP發電各環節,可以自然形成工業能源互聯網.圖8 為能源互聯網的初步構想示意圖(圖中未畫出液體燃料管網),其基本物理架構是以等離子體能/氫能耦合電網于燃料管網.以全國性的大電網為基礎,電網供應鋼鐵、水泥等工廠的等離子體能設備和其他電力設備的電能;以等離子體能與生物質能將鋼鐵、水泥等工廠回收的CO2還原為煤氣;建設煤氣管道網(包括儲存),供應合成氣化工(甲醇、烷烴、烯烴等)、CCPP 和其他工業加熱所需燃氣;制氫電力負荷(能源材料生產)位于大規模VRE 電廠附近和/或煤氣生產中心附近,不設大規模氫氣儲存和輸送設施;可以建設液體燃料管網輸送甲醇(或烴類燃料).氣體燃料儲能提供日內功率平衡調節,液體燃料提供長期功率平衡調節.如果煤氣管網能與現有的天然氣管網兼容或聯絡、液體燃料(甲醇)管網與現有的汽油管網兼容或聯絡,會大大降低重新建設的投資,能快速發展.

圖8 工業能源互聯網(未包括液體燃料輸送管網)Fig.8 Industrial Energy Internet (excluding liquid fuel pipeline network)

工業能源互聯網對于我國工業碳中和具有重大作用,也會大大提高我國能源運行的經濟性和安全性.在現有不斷增大VRE 電網和燃料管網的基礎上,發展這種超大規模工業能源互聯網,會產生大量新技術問題,有更多國家層面的系統性的問題需要解決.

5 技術可行性和關鍵技術及科學問題

利用等離子體能對傳統工藝流程低碳再造,并構造工業能源系統(工業能源互聯網,圖8),使用現有較為成熟的技術和工藝,包括煤氣儲存輸送、電解水制氫、CCPP 發電、甲醇/烷烴/烯烴合成等.關鍵需要解決大規模等離子體能的產生及其與現有工藝配合問題;大規模VRE 電網及工業能源互聯網則需要國家組織多部門、多行業、多學科的共同參與和攻關.

大功率等離子體能產生的最簡單方法是電弧放電.盡管電弧等離子體應用和研究已有二百多年的歷史,但針對鋼鐵冶金、水泥、煤化工工藝的低碳流程再造的特點,等離子體能裝備的性能,如壽命、靠性高、電熱轉化效率以及加熱均勻性等方面提出了新的和更高的要求,相應也需要解決深層次的基礎科學問題.

(1) 等離子體發生器的功率

一臺高爐或者水泥窯爐要求等離子體加熱功率數百MW,單臺功率10 MW 的等離子體發生器需要幾十及至上百臺.盡管模擬航天器再入大氣層環境及材料試驗的等離子體氣體加熱器已可以達到100~1000 MW 級,但是由于其不足1 h 極壽命和不高的能量效率(< 60%),沒有工業化應用價值.受限于電極壽命、能量效率、安全電壓運行等因素限制,單臺等離子體發生器功率宜選擇10 MW 級別.

(2) 使用壽命

等離子體能在鋼鐵、水泥行業的應用是在還原氣氛下進行,且可能在高氣壓下運行,等離子體發生器需要密封,且生產不能中斷,在線更換很困難;對等離子體發生器的使用壽命(主要是電極)越長越好,例如高爐在10 a 上壽命期間的休風率 < 1%.理想的電極壽命是1000 h 上.受安全電壓的限制,等離子體加熱器的安全工作電壓假設為2.5 kV,考慮電弧波動,則等離子體炬的工作電壓也只能到2 kV,對于10 MW 的雙射流等離子體炬,電極電流5 kA;消耗性石墨電極難滿足工藝要求;這對于傳統的水冷金屬電極壽命是一個極大的挑戰,尤其是高氣壓下(高爐)電極損耗更為嚴重;現有常壓條件下氬氣保護的陰極壽命是50~ 100 h.科學上需要研究流動等離子體與固體電極的相互作用機制,從而理解電極燒蝕和生長機制,探索提高電極壽命的方法,特別是電極損耗的補償機制.這是一個非熱力學平衡、非化學平衡、非電中性、多尺度、多相(氣相和等離子體、液相、固體和微顆粒)的電磁力學問題[53].

(3) 可靠性

等離子體發生器的可靠性主要是電弧運行的穩定性.電弧不穩定極容易燒損等離子體發生器.然而穩定的電弧不利于等離子體與氣體換熱,將極大地影響電弧等離子體加熱效率和等離子體發生器的功率提高;為提高功率而提高電流會加劇磁流體力學的不穩定性、并降低電極壽命.大電流、高換熱的電弧等離子體的穩定性控制技術和科學問題具有極大的挑戰性[54].

(4) 電熱轉化效率

作為獨立成裝置的氣體加熱器的等離子體發生器,由于輻射損耗和被加熱氣體的攜帶能量難以準確測量,大功率等離子體加熱器電熱轉化效率通常用冷卻水帶走的熱量間接得到,即

式中,c為冷卻介質比熱;Qi為輸入等離子體發生器第i路冷卻水流量;ΔTi為第i路冷卻水溫升;P為輸入等離子體發生器的電功率.

對于等離子體發生器直接與工藝結合的反應器,反應器壁面損耗基本與原有工藝相同,其電熱轉化效率也可以用上式計算,但不包括反應器壁面損耗.

作為大規模能源利用,電熱轉化效率,即電能利用率,是最重要經濟性的指標.基于傳統工藝流程低碳再造,等離子體能加熱的電熱轉化效率應不能明顯低于90%,這對等離子體加熱器是一個極大的挑戰.已知的MW 級工業電弧氣體加熱器的電熱轉化效率為80%~ 85%[4].

電弧等離子體氣體加熱器的熱損失主要是熱輻射和氣體與加熱器壁面的對流換熱.由于等離子體熱輻射功率大(> 1 kW/cm3),壁面采用冷卻保護,造成等離子體氣體加熱器不可避免的熱損失;而加熱氣體需要通過氣體與電弧強迫對流換熱,因而難以避免氣體與壁面產生對流熱損失.氫氣等離子體由于氫氣離解溫度低而熱導率高,表現出熱輻射損失比對流散熱低,因此氫等離子體加熱能達到更高的電熱轉化效率.

降低和利用等離子體輻射功率是提高電熱轉化效率的有效方法.等離子體輻射功率隨著溫度增大迅速增加,電流越大輻射越強;輻射強度還與氣壓正相關,這給高爐應用帶來了極大的困難.降低等離子體溫度是最有效的方法;減小電弧電流可以降低輻射損耗,但也同時降低了等離子體發生器的功率;強制對流換熱有利于降低電弧溫度,然而受電弧穩定性控制的限制.研究多種非平衡態下復雜組分的強對流耦合輻射與吸收問題具有極大的挑戰[55].

(5) 加熱均勻性

由于電弧等離子體能量集中,不能直接用于有加熱均勻性要求的工藝.加熱均勻性要求典型的應用包括等離子體氣化煤粉制乙炔、等離子體裂解焦油生產炭黑及其他粉末材料的生產.由于高溫下反應速度快,工藝要求反應時間短(1~ 10 ms),要實現空間尺度和時間尺度均勻加熱,現有兩條技術路線:一是產生大尺度均勻電弧等離子體,分散電弧、擴散電弧、多電極電弧等,二是物料與等離子體快速混合均勻[56-62].前者需要克服電弧自收縮的特點和解決電弧等離子體收縮不穩定性的問題;后者科學問題復雜性是多組分、非平衡、高溫度梯度和高速度梯度下的流動混合問題.前者只能用于高溫材料快速加熱,二者都具有極大的挑戰.

(6) 等離子體與顆粒相互作用問題[63]

在電弧等離子體能源利用(包括粉末材料生產)中,基本上都會涉及到等離子體與顆粒(固體和液滴)相互作用的問題,如煤粉或生物質顆粒作為還原劑、制乙炔中的煤粉顆粒等,以及炭黑生產的霧化油滴.由于煤粉或生物質顆粒組分的復雜性,進入等離子體過程中和進入等離子體后都伴隨著熱解和氣化,等離子體作用多種對顆粒運動的阻力,且這些固體顆粒往往高濃度存在或者為濃相(固相氣相體積比 > 5%),存在著顆粒之間的相互作用,氣化過程和顆粒捕獲電荷使顆粒間產生遠程相互作用;并且濃相高溫顆粒具有非常強的輻射-吸收過程,影響更大的是顆粒不對稱升溫氣化產生的不定向氣動力.這些都會給應用帶來新的問題和開展科學研究的復雜性.如顆粒難以進入等離子體、在等離子體反應器壁面沉積結疤等,后者嚴重影響到等離子體反應器使用壽命.

(7) 等離子體反應器壁面結疤

作為等離子體能使用的等離子體發生器,存在還原氣分、碳顆粒、低熔點和揮發性固體,結疤可能是最廣泛的問題.由于煤粉或生物質的復雜組分,結疤的物質可能是表面具有熱解產生焦油的煤粉顆粒、熔融煤渣顆粒、液相碳(焦油)沉積、氣相碳沉積、低溫揮發無機物(K,Na)沉積等,這些都是復雜組分的流動等離子體以及復雜成分的運動顆粒與固體表面作用的結果.

(8) 與工藝配合

基于傳統工藝流程的低碳再造必須盡可能滿足原有工藝條件,包括與原有設備的配合等,有些特殊的問題對等離子體產生方式和能量利用方式提出了特殊要求.

i) 高爐: 為了提高高爐生產效率,高爐通常高于常壓運行,爐頂壓力可達0.3 MPa,料柱阻力和等離子體發生器動壓,等離子體發生器內壓力可能達到0.5 MPa.電弧電極在高壓下運行會嚴重影響到壽命;高氣壓也增強了等離子體的輻射損耗,從而影響到等離子體發生器的電能利用率;這是兩個關鍵技術難題.為了提高煤粉噴吹率和煤粉利用率,降低焦炭使用量,提出了將煤粉(或生物質)顆粒輸入等離子體發生器的方案,在等離子體發生器內實現煤粉氣化;煤粉顆粒在等離子體發生器內的行為和理化性質的變化,及其對等離子體行為和參數的影響,是一個需要研究的新課題.此外,工藝要求氣體流量的配合,還原物質產生的氫氣對高爐過程(鐵礦石還原、焦炭劣化等)的影響也是需要研究的新課題.

ii) 水泥分解爐: 分解爐燃燒器改成等離子體反應器,在反應器內產生等離子體,實現石灰石分解,CO2與煤粉(生物質)的轉化.初步計算進入反應器CO2氣體施加的等離子體能須達到3 MW·h/(N·m3).現有分解爐工藝要求料出爐溫度不大于900 °C,現有燃燒溫度不大于950 °C.等離子體驅動的流場溫度場設計,需滿足生料溫度限制條件、還原劑和CO2轉化率要求,對于能量集中的熱等離子體是一個巨大的挑戰,也是需要研究的新課題;反應器內電極結疤(結焦)和電極壽命問題是一個技術[10]難題.另還原環境對石灰石分解的影響的問題、預熱器[27]和分解爐密封等科學技術問題也需要研究和解決.

經過50 多年的努力,如今熱等離子體已在一些基礎問題的研究方面取得重要的進展,但離實際的需求仍有差距,等離子體能新的應用提出了更深層次更復雜問題研究的需求.熱等離子體的應用研究往往走在有關的應用基礎研究的前面,許多實際問題的解決,包括過程參數的選擇與優化、綜合性能的優化等往往依靠反復試驗和憑借以往積累的經驗來實現.應用中普遍存在的問題是: 電極壽命和運行穩定性差不能滿足連續生產的需要;能量利用效率不高導致經濟性差;工藝過程的重復性差,導致產品質量不穩定;加熱不均勻導致產品質量差或/和效率低;反應器容易結疤(產品顆粒在反應器冷壁上的黏附、沉積引起)導致生產不穩定等.這些問題是熱等離子體能技術的大規模工業應用的瓶頸.

6 結論

基于等離子體能的冶金、建材、化工工藝流程低碳再造,配合電解水制氫和CCPP,構建等離子體能-氫能驅動的鋼鐵、水泥工業能源系統及至工業能源互聯網,可實現如下目標:

(1) 等離子體能與制氫作為深度靈活可調電力負荷,可消納60%以上的可再生能源電力,煤氣儲存用于CCPP 調峰發電,可解決可再生能源電力波動性問題,為大規模VRE 電網穩定運行提供良好的條件;

(2) 實現鋼鐵、水泥、煤化工生產的低碳排放,使鋼鐵、水泥、煤化工煥發出新的生命力,可望對已有巨量工業資產保值和增值;

(3) CO2高效轉化利用與制氫配合可以大量合成低碳(部分碳來自生物質)液體燃料(年產5 億噸甲醇),解決中國石油不足問題;

(4) 以“等離子體能/氫能耦合的電網-燃料管網”構成“電力生產輸送-工業電力用戶-能源材料生產輸運”工業能源互聯網對我國能源安全、高效運行具有戰略意義;

(5) 等離子體能(熱能)將與電動力(動能)、氫能(化學能)并駕齊驅,成為電能轉化利用的三駕馬車.等離子體能助力中國工業碳中和.