文昌9-7導(dǎo)管架中心桁架非滑道建造關(guān)鍵技術(shù)

DOI:10.3969/j.issn.1001-2206.2024.06.003

摘" " 要:為保障文昌9-7油田開發(fā)項(xiàng)目按期投產(chǎn),通過導(dǎo)管架常規(guī)滑道建造方案與中心桁架非滑道建造技術(shù)比選,創(chuàng)新性地采用了中心桁架非滑道建造技術(shù),僅用5個(gè)月的時(shí)間完成了16 000 t級導(dǎo)管架的總裝工作,極大地縮短了導(dǎo)管架建造總裝周期,有效保障了文昌9-7導(dǎo)管架按期建造完工裝船出海。通過場地布置及建造方案研究、中心桁架運(yùn)輸方案研究和風(fēng)險(xiǎn)控制措施研究,確保了文昌9-7導(dǎo)管架中心桁架非滑道建造方案的有效實(shí)施。該技術(shù)可極大節(jié)省導(dǎo)管架建造對于滑道資源的占用,相較于傳統(tǒng)滑道建造技術(shù),非滑道建造技術(shù)具備的優(yōu)點(diǎn)主要有:施工周期短,可提高工程進(jìn)度;成本較低,可降低工程投資;施工精度高,可保證建造質(zhì)量。

關(guān)鍵詞:深水導(dǎo)管架建造;中心桁架轉(zhuǎn)運(yùn);非滑道建造

Abstract:This study aimed to ensure the timely productionof the Wenchang 9-7 oilfield development project. Compared with the traditional slide construction technology, the center truss non-slide construction technology was creatively adopted to the Wenchang 9-7 jacket. It took only5 months to complete the final assembly of the 16,000-ton pipeline rack, which greatly shortenedthe construction and final assembly cycle of the jacket and effectively ensured the timely completion and shipment of the Wenchang 9-7 jacket to the sea. Site layout and construction, shipment schemes for central truss, and risk control measures were studied to ensure the feasibility of non-slide construction schemes. The technology can greatly reducethe slide resources used by jacket construction. Unlike the traditional slide construction technology, the non-slide one is shorter in the construction cycle to expedite the process, lower in cost to reduce the investment, and higher in precision to guarantee quality.

Keywords:construction of deep-water jacket; central truss transportation; non-slide construction

文昌9-7油田開發(fā)項(xiàng)目是中海油湛江分公司高質(zhì)量上產(chǎn)“一千萬立方”的關(guān)鍵項(xiàng)目,該項(xiàng)目擬建造文昌9-7(以下簡稱WC9-7)DPP固定式導(dǎo)管架平臺。為保障項(xiàng)目按期投產(chǎn),項(xiàng)目要求WC9-7導(dǎo)管架于2024年9月完成建造安裝。WC9-7導(dǎo)管架建造質(zhì)量16 050 t,國內(nèi)可滿足WC9-7導(dǎo)管架建造要求的場地僅有中國海油珠海場地1#滑道。而這條滑道又被前序項(xiàng)目“海基二號”導(dǎo)管架占用至2024年3月,只剩6個(gè)月的時(shí)間無法滿足WC9-7導(dǎo)管架的總裝建造需求。為此,WC9-7導(dǎo)管架創(chuàng)新性地采用了中心桁架非滑道建造方案,在非滑道區(qū)域先進(jìn)行導(dǎo)管架總裝工作,待1#滑道前序項(xiàng)目裝船后,再將導(dǎo)管架中心桁架整體轉(zhuǎn)運(yùn)至1#滑道,以滿足WC9-7導(dǎo)管架完工出海的需求。

WC9-7導(dǎo)管架作為文昌9-7油田開發(fā)項(xiàng)目中的重要組成部分,其按期建造完工是整個(gè)油田開發(fā)項(xiàng)目如期投產(chǎn)的基礎(chǔ)。傳統(tǒng)的滑道建造技術(shù)在一定程度上存在施工周期長、成本高、施工質(zhì)量難以保證等問題,因此WC9-7導(dǎo)管架創(chuàng)新性地采用中心桁架非滑道建造技術(shù),縮短了導(dǎo)管架建造總裝周期,保障了WC9-7導(dǎo)管架按期建造完工。

1" " WC9-7導(dǎo)管架建造方案比選

1.1" " WC9-7導(dǎo)管架基本信息

WC9-7導(dǎo)管架為8腿12裙樁式導(dǎo)管架,水深123.8 m,導(dǎo)管架總高度140 m,建造質(zhì)量16 050 t,導(dǎo)管架頂部尺寸為20 m × 76 m,底部尺寸為72 m × 90 m,設(shè)置6層水平層,導(dǎo)管架建造采用臥式建造,滑移裝船,建造模型如圖1所示。

1.2" " 滑道資源及方案比選

深水導(dǎo)管架主要根據(jù)場地建造能力和導(dǎo)管架的結(jié)構(gòu)形式來確定其建造方式[1-2]。由于WC9-7導(dǎo)管架建造質(zhì)量超過16 000 t,國內(nèi)滿足其建造要求的施工場地僅有中海油青島、中海油珠海場地1#滑道以及赤灣場地4#滑道,其他建造場地的建造能力均無法滿足WC9-7導(dǎo)管架建造技術(shù)要求,國內(nèi)主要滑道場地及其建造能力如表1所示。

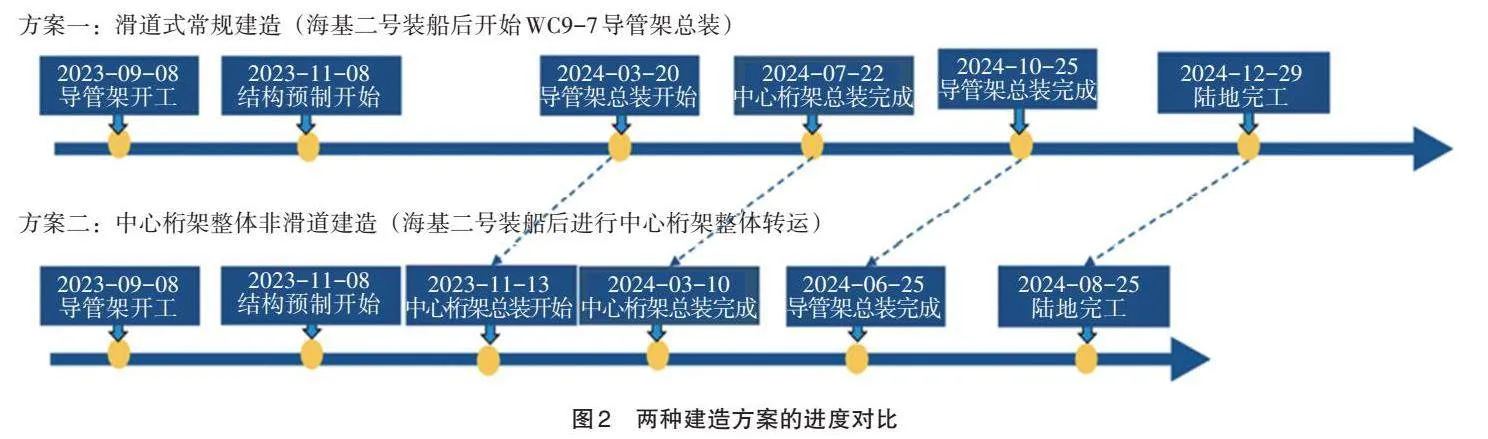

青島場地距離WC9-7油田海域較遠(yuǎn),如在青島場地建造,將額外增加導(dǎo)管架的運(yùn)輸工期10 d,進(jìn)而導(dǎo)致建造周期進(jìn)一步縮短,同時(shí)還會增加海上運(yùn)輸成本。赤灣場地4#滑道正在承建陵水25-1導(dǎo)管架,沒有檔期來承建WC9-7導(dǎo)管架。珠海場地1#滑道正在承建“海基二號”導(dǎo)管架,其裝船時(shí)間為2024年3月,如采用圖2所示方案一(常規(guī)滑道式建造方案),則WC9-7導(dǎo)管架只能在“海基二號”導(dǎo)管架裝船后才能進(jìn)行滑道總裝工作,若此WC9-7導(dǎo)管架在2024年12月才能建造完工,無法滿足項(xiàng)目安裝工期要求,而進(jìn)一步壓縮建造工期則會造成建造成本陡然增加且建造質(zhì)量難以保證。為此,WC9-7導(dǎo)管架創(chuàng)新采用圖2所示方案二(中心桁架整體非滑道建造方案),提前開始總裝工作,中心桁架建造完成后采用整體轉(zhuǎn)運(yùn)的方式繼續(xù)導(dǎo)管架總裝工作,既保障了導(dǎo)管架合理的總裝時(shí)間,又降低了建造趕工的額外支出。

2" " 中心桁架非滑道建造關(guān)鍵技術(shù)

中心桁架非滑道建造方案是在建造場地非滑道區(qū)域進(jìn)行導(dǎo)管架中心桁架整體預(yù)制,中心桁架預(yù)制完成后,采用SPMT(Self-Propelled Modular Transporter,自走式模塊化平板車)整體運(yùn)輸至滑道區(qū)域,繼續(xù)開展剩余導(dǎo)管架總裝工作。

2.1" " 建造場地布置及建造方案

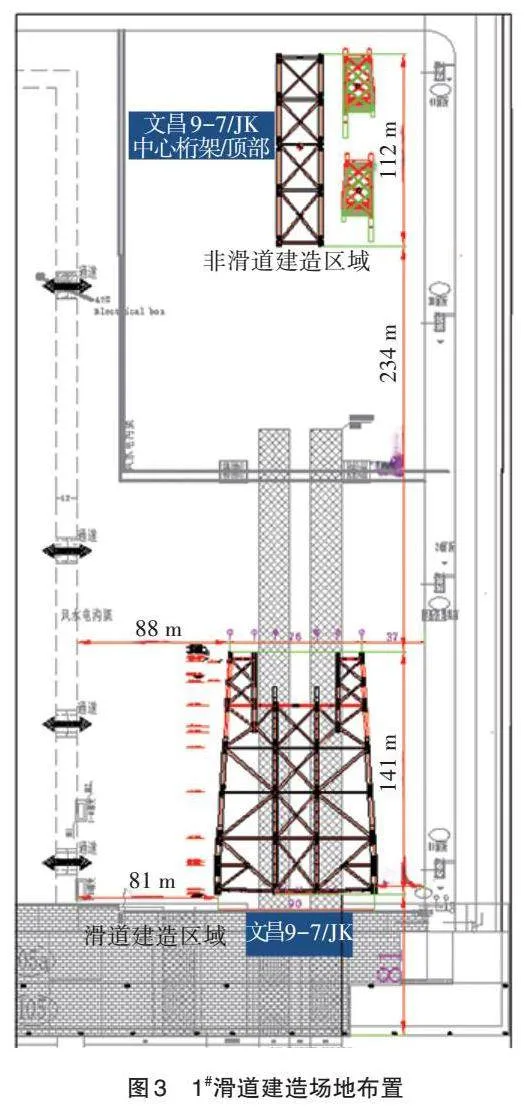

WC9-7導(dǎo)管架采用分體式建造,中心桁架在非滑道區(qū)域進(jìn)行整體預(yù)制,預(yù)制區(qū)域位于1#滑道附近,如圖3所示。

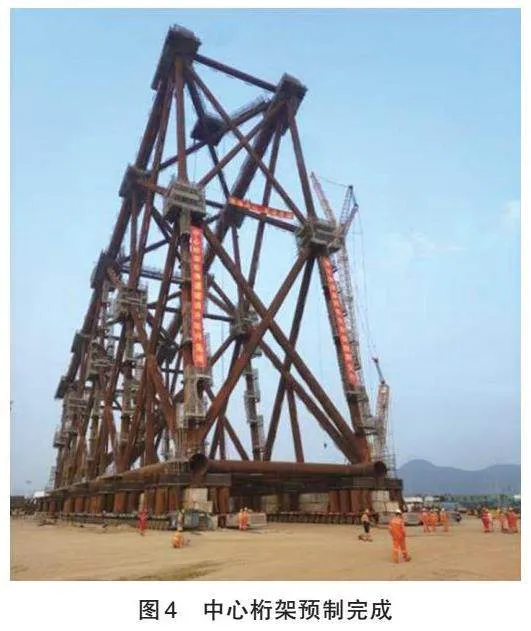

WC9-7導(dǎo)管架中心桁架4 678.56 t,中心桁架長度約119.0 m,頂部高33.7 m,底部高81.7 m,寬度26.7 m,滑道間距24 m,中心桁架預(yù)制完成的狀態(tài)如圖4所示。

中心桁架整體預(yù)制分為16步。首先,進(jìn)行中心桁架非滑道建造區(qū)域鋪設(shè)滑道;其次,安裝下水滑靴及抬梁;再次,安裝下水腿及中間拉筋形成平面結(jié)構(gòu);最后,分步安裝水平片、花片及頂層扣片,形成整體框架結(jié)構(gòu)。中心桁架建造流程如圖5所示。

中心桁架預(yù)制完成后,采用SPMT整體運(yùn)輸至滑道區(qū)域,滑道由三層1 200 mm高水泥塊錯(cuò)縫組成,水泥塊間填充30 mm高水泥砂漿,滑道塊頂部鋪設(shè)PL20滑道鋪板,頂部鋪設(shè)特氟龍潤滑塊。導(dǎo)管架剩余總裝工作采用常規(guī)方式完成。

2.2" " 中心桁架運(yùn)輸方案

中心桁架運(yùn)輸部分凈質(zhì)量為5 076.85 t,運(yùn)輸直線距離為382 m。中心桁架運(yùn)輸流程為:SPMT拼車與調(diào)試→進(jìn)車→頂升→運(yùn)輸→定位→退車,共6個(gè)步驟。

模塊的運(yùn)輸操作包括了SPMT的定位、運(yùn)輸路線的勘察,以及模塊從建造位置運(yùn)輸至1#滑道指定位置等作業(yè)內(nèi)容[3-4]。根據(jù)模塊的運(yùn)輸路線圖,需要重點(diǎn)關(guān)注運(yùn)輸路線上的障礙物、坑洼處,以及承載不足的地方。不滿足運(yùn)輸要求的地方均需要處理,在滿足通行條件后方可運(yùn)輸。

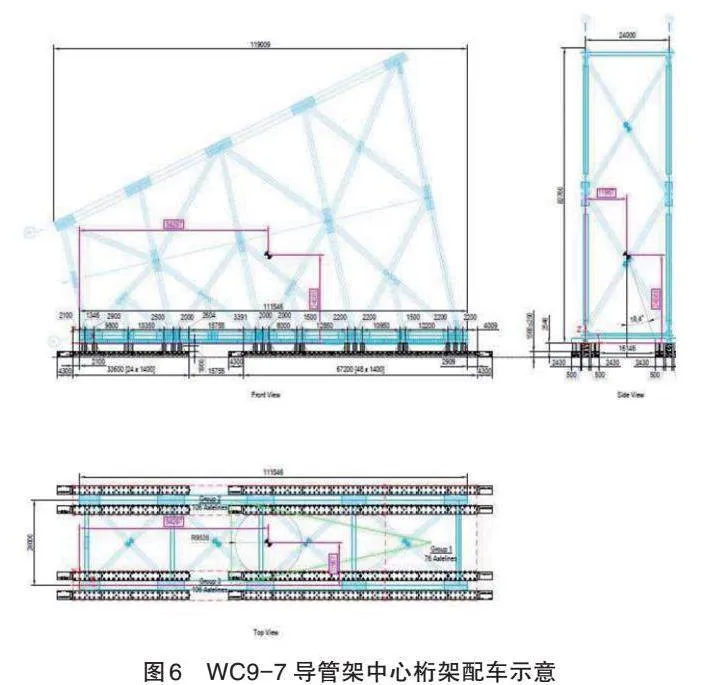

WC9-7導(dǎo)管架中心桁架配車方案如圖6所示,使用8縱列24軸+8縱列48軸+12個(gè)動力單元車組,采用3點(diǎn)穩(wěn)定運(yùn)輸方式,軸線數(shù)量:288軸;支撐點(diǎn)數(shù)量:20對;分載梁(抬梁):80條;穩(wěn)定角:22.5°gt;7°,滿足穩(wěn)定性要求。偏心工況下最小穩(wěn)定角:17.3°gt;7°,滿足穩(wěn)定性要求。SPMT總體運(yùn)輸能力:48 × 288 t = 13 824 t。SPMT軸載利用率均小于80%(最大利用率= 31.4/48 × 100%=65%)。

2.2.1" " SPMT進(jìn)車前/后條件

1)進(jìn)車空間充足,進(jìn)車沿線地面無尖銳突起物。

2)進(jìn)車前所有的施工已經(jīng)停止,且貨物在整個(gè)作業(yè)過程中不會有物體墜落。

3)進(jìn)車后及貨物接觸到車板時(shí),不可進(jìn)行動火作業(yè),若動火作業(yè)不可避免,需上報(bào)相關(guān)責(zé)任人并采取保護(hù)措施后方可進(jìn)行動火作業(yè)。

2.2.2" " SPMT頂升作業(yè)步驟

1)操作手就位,布置模塊的監(jiān)控點(diǎn)、參照點(diǎn),并準(zhǔn)備好對講機(jī)、卷尺等工具,對講機(jī)調(diào)到同一頻道,再進(jìn)行通信測試,確保通信通暢。

2)測量模塊運(yùn)輸梁底面的離地高度。

3)根據(jù)配車圖確認(rèn)進(jìn)車空間和SPMT的就位點(diǎn)。

4)根據(jù)配車圖配設(shè)工裝。

5)SPMT進(jìn)車就位。

6)SPMT并車調(diào)試。

7)同步頂升SPMT直至貼合模塊運(yùn)輸梁底面。

8)檢查SPMT工裝是否受力,在未受力的工裝上加墊膠皮或合適的木板等。

9)再次同步頂升SPMT直至貼合模塊運(yùn)輸梁底面,檢查工裝是否受力,若有工裝未受力,重復(fù)步驟8,直至所有的工裝都受力。

10)固定車組間的數(shù)據(jù)連接線。

11)測量模塊運(yùn)輸梁底面的離地高度、車板的高度,并根據(jù)實(shí)際情況做出適當(dāng)?shù)恼{(diào)整。

12)操作手對車、貨的狀態(tài)進(jìn)行檢查,一切妥當(dāng)后開始頂升。

13)在30~50 bar(1 bar = 100 kPa)的步距區(qū)間內(nèi)根據(jù)實(shí)際情況選擇一個(gè)步距值,同步頂升SPMT;一旦某一個(gè)液壓分組的油壓達(dá)到壓力值,停止頂升;測量車板監(jiān)控點(diǎn)的高度、車板的變形量,觀察貨物的狀態(tài);對其他液壓組的油壓進(jìn)行調(diào)整,保證車、貨的狀態(tài)。

14)再次選擇一個(gè)步距,重復(fù)步驟13直至貨物完全被頂起來。

15)調(diào)整車板的高度,檢查貨物的狀態(tài),頂升作業(yè)完成。

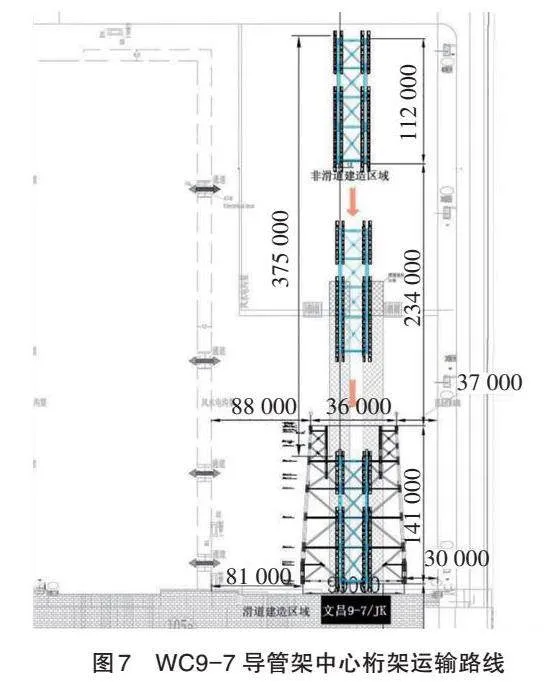

2.2.3" " 運(yùn)輸路線

模塊頂升完成后,按照圖7所示運(yùn)輸路線將模塊運(yùn)輸?shù)綀鰞?nèi)指定位置。運(yùn)輸前,根據(jù)運(yùn)輸路線圖對模塊從建造位置運(yùn)輸?shù)街付ㄎ恢玫男熊噮^(qū)域及模塊的掃空區(qū)域進(jìn)行路勘;對影響出貨的障礙物、地面坑洼處、尖銳突起物和承載力不足處進(jìn)行標(biāo)記;待處理合格后,經(jīng)再次檢查確認(rèn)滿足要求,方可通過此區(qū)域。

2.2.4" " 運(yùn)輸及就位作業(yè)

模塊頂升完畢后,各操作人員各就各位,再次對車組進(jìn)行發(fā)運(yùn)前檢查,確認(rèn)一切準(zhǔn)備就緒后方可按照既定的運(yùn)輸路線開始模塊的運(yùn)輸工作,運(yùn)輸過程中操作人員時(shí)刻觀察車組及模塊狀態(tài),發(fā)現(xiàn)問題及時(shí)向指揮人員匯報(bào),駕駛?cè)藛T在聽到指揮人員停車指令后迅速響應(yīng),待問題解決后方可繼續(xù)進(jìn)行運(yùn)輸作業(yè)。整個(gè)運(yùn)輸過程中做好隔離措施,一切無關(guān)人員禁止進(jìn)入運(yùn)輸作業(yè)區(qū)域。

模塊運(yùn)輸至指定存放位置后,降低車板高度,使模塊大梁與支墩間隙為 10 mm 左右,指揮人員與業(yè)主溝通調(diào)整模塊位置,待相關(guān)責(zé)任人確定位置無誤后,按照30~50 bar的步距逐步卸載。卸載時(shí),各操作人員時(shí)刻關(guān)注車、貨和支墩的狀態(tài),時(shí)刻匯報(bào)并做出相應(yīng)的調(diào)整。當(dāng)車組壓力整體降低至50 bar時(shí),再次與相關(guān)責(zé)任人確認(rèn),確認(rèn)無誤后將SPMT車板降至最低的可行走高度,SPMT退車。

2.3" " 主要風(fēng)險(xiǎn)及控制措施

2.3.1" " 非滑道區(qū)沉降預(yù)防及處理

中心桁架非滑道建造存在不均勻沉降的風(fēng)險(xiǎn)。但中心桁架非滑道建造周期短、對地面壓強(qiáng)相對較小,不均勻沉降對導(dǎo)管架整體尺寸的影響也相對較小。

預(yù)防措施主要有:1)水泥墊墩下方的土體提前預(yù)壓和夯實(shí);2)采用通長滑道塊鋪設(shè),加大墊墩與地面接觸面積,減小對地面的壓強(qiáng);3)預(yù)留反沉降量。

監(jiān)測措施主要有:1)在穩(wěn)定的建筑物布置沉降基準(zhǔn)點(diǎn)(布置2~3個(gè),可以相互校核);2)在導(dǎo)管架節(jié)點(diǎn)位置布控沉降觀測點(diǎn),下水腿與下部支撐間可能存在間隙,為保證沉降數(shù)據(jù)的準(zhǔn)確性,在下水腿和下部支撐的對應(yīng)位置上都做沉降觀測點(diǎn),方便后期數(shù)據(jù)對比分析[5];3)形成長期監(jiān)控機(jī)制——初期監(jiān)測周期定為5 d,穩(wěn)定后調(diào)整為7 d,若現(xiàn)場有大型吊裝,則在吊裝前后進(jìn)行沉降觀測,如果出現(xiàn)沉降,按需增加監(jiān)控頻率[5];4)整理、對比、分析測量數(shù)據(jù),并及時(shí)反饋給各方,若沉降致使導(dǎo)管架出現(xiàn)尺寸超差風(fēng)險(xiǎn),應(yīng)及時(shí)提出預(yù)警并考慮采取補(bǔ)償措施。

2.3.2" " 運(yùn)輸路線風(fēng)險(xiǎn)分析

中心桁架運(yùn)輸起始布置位于三層滑道塊之上,滑道塊高度為3.74 m,寬度為2 m,每個(gè)抬梁布置點(diǎn)下有2個(gè)運(yùn)輸抬梁(長度3.46 m)與滑靴相連。

SPMT行走至抬梁下頂起中心桁架,然后沿直線行走(橫向移動1.5 m)至就位位置。直線運(yùn)輸距離約382 m。

滑道板與地面部分位置存在一定高差,處于滑道板外的軸線(430 mm)輪胎與地面未完全接觸,對該部分區(qū)域使用砂石夯實(shí)處理,同時(shí)鋪設(shè)3 m鋼板,寬度方向覆蓋整個(gè)車輪,滿足運(yùn)輸要求。

2.3.3" " 運(yùn)輸抬梁結(jié)構(gòu)強(qiáng)度分析

運(yùn)輸抬梁不改變下水滑靴原有結(jié)構(gòu)形式。運(yùn)輸抬梁腹板間隔與原下水滑靴橫隔板間隔保持一致,且均布置在下水腿的加厚段。

運(yùn)輸抬梁的整體結(jié)構(gòu)形式概括為:具有3塊腹板的箱型結(jié)構(gòu),截面尺寸為1 092 mm × 3 436 mm×1 157 mm,抬梁底板及腹板型號為PL32,其他結(jié)構(gòu)板型號為PL25,單個(gè)抬梁質(zhì)量為4.6 t,運(yùn)輸抬梁單側(cè)設(shè)置20個(gè),兩側(cè)共計(jì)40個(gè)。

使用SACS軟件,施加SPMT模塊車運(yùn)輸工況下軸力;通過施加力偶調(diào)節(jié)軸力合力,使其與重心位置重合;為避免剛度矩陣奇異,施加水平方向彈簧力。

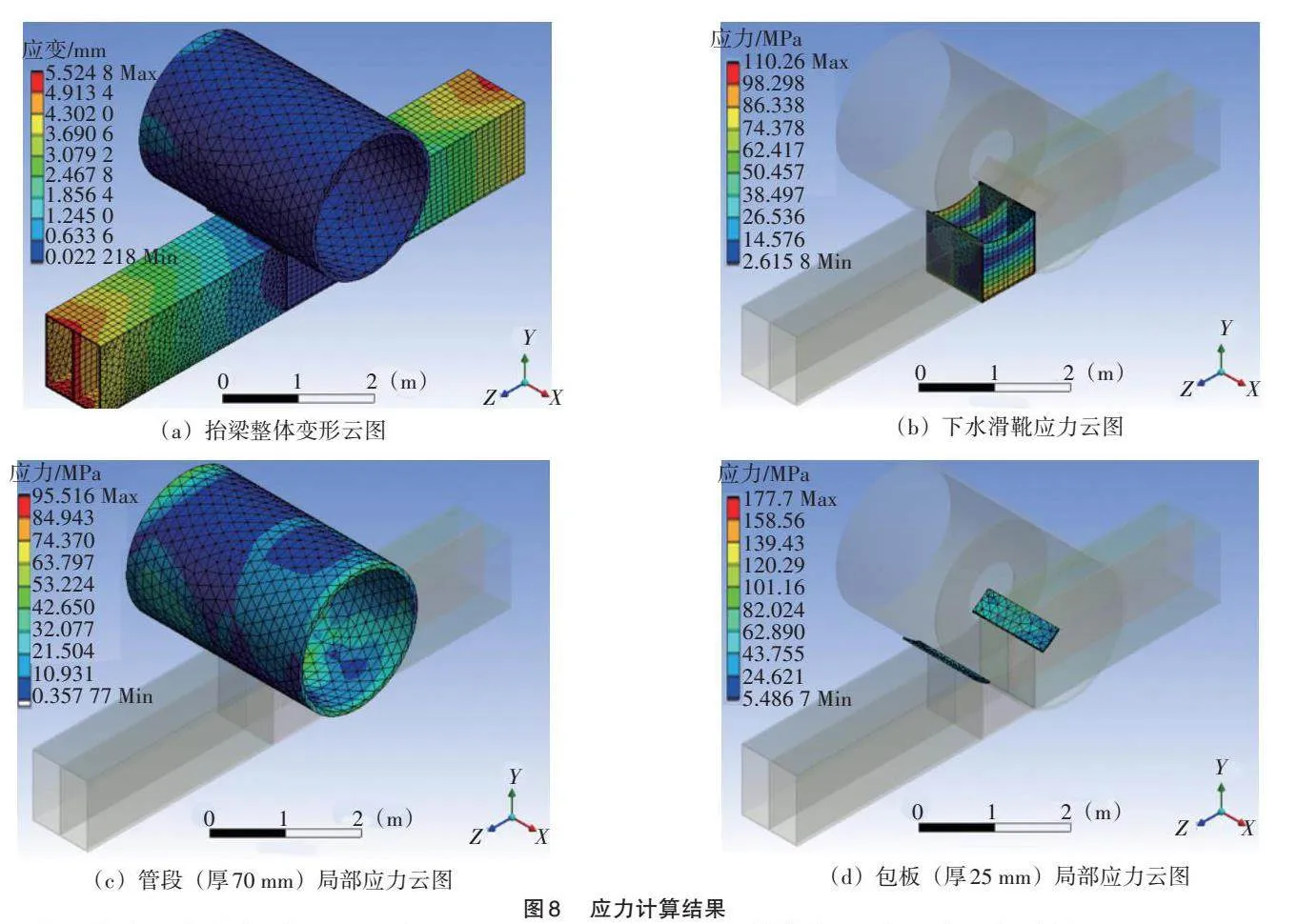

運(yùn)輸抬梁設(shè)計(jì)強(qiáng)度計(jì)算,以T12處最大支反力1 975.29 kN為例進(jìn)行計(jì)算,結(jié)果如圖8所示。

如圖8所示,抬梁整體應(yīng)力較低,與導(dǎo)管腿接觸的局部應(yīng)力稍高。該局部區(qū)域?yàn)榧饨翘幍膽?yīng)力集中單元,雖然此處超過材料屈服強(qiáng)度,但是該區(qū)域面積較小。對其進(jìn)行塑性分析,得到局部最大塑性應(yīng)變?yōu)?.2%(小于1%),此外該尖角點(diǎn)外其他區(qū)域應(yīng)力均≤ 248.5 MPa(= 0.7 × 355 MPa)。

從以上ANSYS分析可以看出,抬梁整體滿足要求。

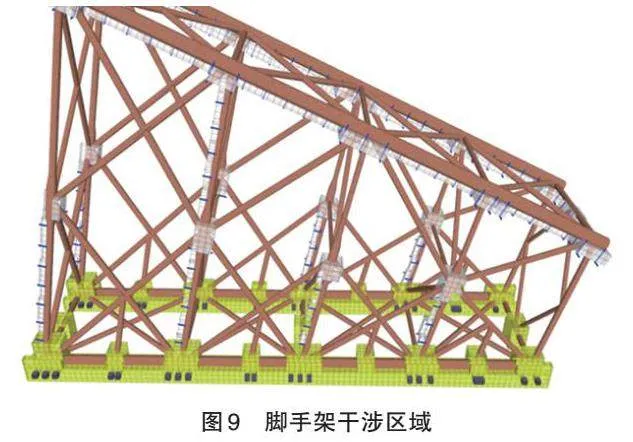

2.3.4" " 中心桁架運(yùn)輸中輔助設(shè)施固定

中心桁架非滑道建造時(shí),處于下水腿附近的腳手架(圖9中黃色部分),因倒運(yùn)干涉,需要進(jìn)行拆除,待倒運(yùn)至滑道后恢復(fù)搭設(shè),高空架子(圖9中白色部分)可隨中心桁架一起倒運(yùn)。

腳手架掛架通過焊接方式直接固定于主結(jié)構(gòu)上,腳手架則通過扣件緊固,整個(gè)腳手架搭設(shè)避免自由懸挑結(jié)構(gòu),運(yùn)輸前通過安全聯(lián)合檢查確保所有扣件牢固緊扣,確保運(yùn)輸路徑平整;此外,運(yùn)輸作業(yè)時(shí)運(yùn)輸操作應(yīng)平穩(wěn)緩慢,減少動載荷。

運(yùn)輸完成就位后,再次組織專項(xiàng)安全檢查,確保腳手架符合使用要求后方能進(jìn)行后續(xù)作業(yè)。

2.3.5" " 導(dǎo)管架尺寸風(fēng)險(xiǎn)及應(yīng)對措施

導(dǎo)管架頂部、底部由多個(gè)單元拼接而成,存在尺寸超差風(fēng)險(xiǎn),應(yīng)對措施如下。

1)控制好每一個(gè)單元桁架的頂/底部對接口尺寸,避免累積誤差。

2)導(dǎo)管架頂部的尺寸需要和上部連接的組塊底部立柱等尺寸進(jìn)行數(shù)據(jù)對比和匹配[5],并對關(guān)鍵導(dǎo)管的焊接進(jìn)行過程監(jiān)控測量。

3)外側(cè)結(jié)構(gòu)非滑道區(qū)域總裝后應(yīng)加支撐,并注意擇時(shí)、布局、沉降余量;外圍支撐移出后,對頂/底部尺寸進(jìn)行復(fù)測,防止導(dǎo)管架變形引起的頂/底部尺寸變化過大。

WC9-7導(dǎo)管架共有5層井口,每層井口30個(gè),并且井口在非滑道區(qū)域建造,井口同心度尺寸存在超差風(fēng)險(xiǎn),應(yīng)對措施如下[5]。

1)預(yù)制階段在井口內(nèi)焊接角鋼,將中心標(biāo)定出來,嚴(yán)格控制井口與主要桿件的尺寸偏移,根據(jù)圖紙結(jié)構(gòu)形式考慮焊接收縮余量或增加支撐固定,保證焊后結(jié)構(gòu)尺寸合格[5]。

2)總裝井口片吊裝之前,對已安裝的井口片進(jìn)行整體偏移搭載模擬。

3)總裝階段,依次參考已安裝的井口片尺寸,嚴(yán)格控制井口片的定位偏移,非滑道區(qū)井口總裝,要考慮沉降余量及焊接收縮量,保證尺寸滿足公差要求。

中心桁架在非滑道區(qū)域建造有不均勻沉降的風(fēng)險(xiǎn),沉降監(jiān)測按常規(guī)測量方法進(jìn)行,定期對沉降數(shù)據(jù)進(jìn)行監(jiān)控,若沉降變化較大則增加測量頻率,若不均勻沉降可能導(dǎo)致尺寸超差風(fēng)險(xiǎn)則及時(shí)預(yù)警并通過頂升等措施調(diào)整。

SPMT預(yù)留調(diào)整空間較小,中心桁架建造時(shí)需嚴(yán)格沿滑道延長線直線布置,SPMT行走至抬梁下頂起中心桁架后,確保其能夠直線行走至就位位置。直線運(yùn)輸距離約382 m,運(yùn)輸過程中需用全站儀進(jìn)行監(jiān)控。

在中心桁架轉(zhuǎn)運(yùn)前,對滑道板的水平度需嚴(yán)格控制,減少轉(zhuǎn)運(yùn)后的誤差累積,保障中心桁架轉(zhuǎn)運(yùn)后尺寸滿足項(xiàng)目公差要求。

3" " 現(xiàn)場實(shí)施

2024年3月26日WC9-7導(dǎo)管架中心桁架成功轉(zhuǎn)運(yùn)完成,如圖10所示。

4" " "結(jié)束語

WC9-7導(dǎo)管架建造采用中心桁架非滑道建造技術(shù)為中國海油首次實(shí)施。該技術(shù)可極大節(jié)省導(dǎo)管架建造對于滑道資源的占用。相較于傳統(tǒng)滑道建造技術(shù),非滑道建造技術(shù)具有以下優(yōu)勢:施工周期短,提高工程進(jìn)度;成本較低,降低工程投資;施工精度高,保證建造質(zhì)量。

導(dǎo)管架設(shè)計(jì)重量越來越大,對大型建造場地的需求量也越來越大。非滑道建造技術(shù)在深水導(dǎo)管架中心桁架建造中的應(yīng)用前景廣闊,可極大提高陸地滑道的周轉(zhuǎn)效率,推動海洋工程建設(shè)的快速發(fā)展。

未來可以結(jié)合現(xiàn)代化施工設(shè)備和智能化技術(shù),進(jìn)一步提升非滑道建造技術(shù)的效率和質(zhì)量,推動海洋工程領(lǐng)域的創(chuàng)新發(fā)展。

參考文獻(xiàn)

[1]" 高偉.深水導(dǎo)管架建造方法探討[J].中國修船,2016,29(5):54-56.

[2]" 譚越,李新仲,王春升.深水導(dǎo)管架平臺技術(shù)研究[J].中國海洋平臺,2016,31(1):17-22.

[3]" 王寶龍,張玉倫,那云峰. 大型模塊陸地運(yùn)輸技術(shù)研究[J]. 石油工程建設(shè),2018,44(S):104-109.

[4]" 楊勝,李升辰,劉凌云,等. 一種適用于大型導(dǎo)管架的運(yùn)輸裝船工藝[J]. 石油工程建設(shè),2021,47(S2):110-113.

[5]" 馬光耀,焦方利,趙鵬志,等.300 m級深水導(dǎo)管架總裝精度控制工法探討[J]. 廣東造船,2024,43(3):82-84,48.

作者簡介:湯乾宇(1989—),男,天津人,工程師,2012年畢業(yè)于天津大學(xué)船舶與海洋工程專業(yè),現(xiàn)從事海洋石油工程項(xiàng)目管理方面的工作。Email:22721475@qq.com

收稿日期:2024-08-28;修回日期:2024-11-05