2 000 t海上風電安裝平臺機艙通風系統布置優化

劉 倩, 蔡凱華, 彭秀清, 聶 朋, 梁玉鑫

(中船黃埔文沖船舶有限公司,廣東 廣州 510715)

0 引 言

海上風力發電是對無污染可再生能源的開發,隨著“碳達峰”“碳中和”的推進,海上風電將成為新型電力系統的重要組成部分,是重要的發展方向。海上安裝是海上風電開發建設的基礎環節,與陸上相比,海上風電安裝的施工難度較高[1],零部件質量和體積較大、運輸成本較高,因此針對海上風電場開發設計專用的風電安裝裝備十分重要。

機艙通風系統設計的目的是為機艙內的燃燒設備提供所需要的燃燒用空氣量,帶走設備的散熱量,為機艙工作人員創造適宜的環境條件。船舶通風系統不僅是動力裝置的重要組成部分,而且是船舶制造的基本環節。船舶通風系統配置是否合理,直接關系船舶和船舶動力裝置可否正常、可靠和安全地運行[2]。

主要針對2 000 t海上風電安裝平臺機艙通風系統的布置優化展開論述。2 000 t自升自航式一體化海上風電安裝平臺是我國自主研發設計、滿足我國未來深遠海10 MW及以上風電機組施工的專業化船機,是具有“安裝+運輸”一體化和“基礎施工+風機施工”一體化概念的第一座自升式風電安裝平臺。該平臺主要用于10 MW及以上機組設備安裝,兼顧海上風電基礎施工,可裝載1套3 600 kJ等級打樁設備進行施工作業,最大作業水深為70 m,無限航區航行,船旗國為中國。

1 機艙通風系統布置

1.1 總體布置

該平臺的機艙布置在平臺的中部左側區域,為保證機器設備正常工作和散熱與換氣的需要,機艙設置機械強制通風和機械強制排風。基于機艙沿長度方向布置的特點,機艙進風布置在艏部左側樁腿后部區域的風機室,機艙排風布置在艉部左側樁腿前部區域的煙囪。這樣布置不占用甲板空間,可具有更多的空間存放風機和安裝設備。

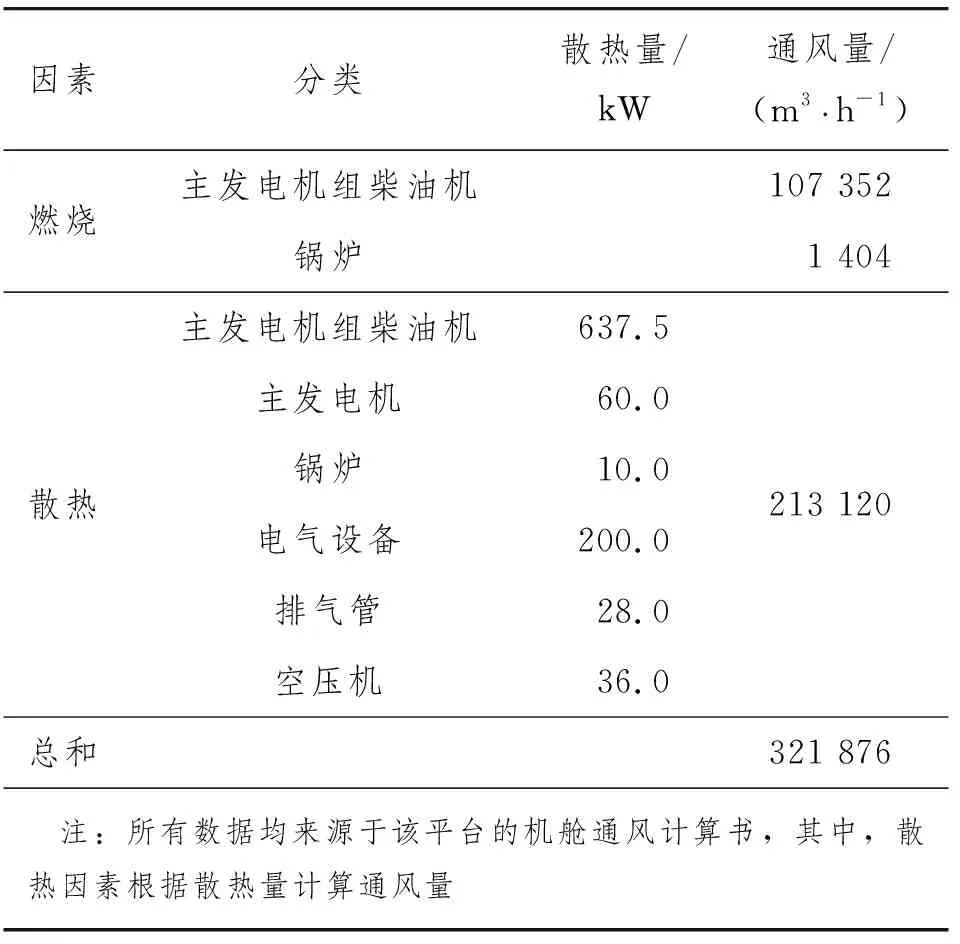

機艙通風量計算參考國際標準[ISO 8861:1998],按該標準推薦的公式和數據進行計算,主要由燃燒和散熱兩個因素決定,選取兩者之和為所需要的通風總量[3]。結合該平臺的設計條件和設備的已知數據,對機艙通風量進行計算,如表1所示。該平臺的風機室內配置4臺風量為110 000 m3/h、靜壓為580 Pa的變頻軸流送風機(3用1備),煙囪內配置4臺風量為72 000 m3/h、靜壓為390 Pa的變頻軸流排風機(3用1備)。

表1 機艙通風量計算

由于該平臺所處的工作環境特殊,因此在風機室的進風口處設置帶濾器的除鹽霧裝置,可避免鹽水和顆粒狀鹽進入進風口。在煙囪的排風口處設置電動關閉百葉窗。

1.2 機艙送風布置

該平臺機艙采用機械強制通風,進風機布置在主甲板上,新風經進風風道進入機艙。根據機艙形狀和設備分區布置情況,送風管的布置主要分為3個部分:①中間區域;②艉部左側區域;③艏部右側區域。中間區域機艙通風布置如圖1所示。艉部左側區域和艏部右側區域機艙通風布置如圖2所示。機艙主風管風速控制在10.0~15.0 m/s,支風管風速控制在8.0~10.0 m/s,出風口風速控制在6.0~8.0 m/s。變徑風管直徑由阻力平衡計算得出,風管直徑較大,為減少風管變形量,機艙內的風管采用3~5 mm的鋼板制成。

圖1 中間區域機艙通風布置

圖2 艉部左側區域和艏部右側區域機艙通風布置

(1)中間區域

中間區域布置主發電機組及其相關設備。6臺發電機分別布置在在機艙立柱兩側,1號、3號、5號發電機布置在左側,2號、4號、6號發電機布置在右側,呈兩排直線布置。相應地,按一側設備布置1條送風管的方案,送風管由送風風道出來后在機艙內布置2條送風管,沿長度方向由艏向艉采用變徑風管,布置在每排發電機組的左側。在每臺發電機增壓器處由送風管的側面設置出風口,保證每個出風口的風量為20 000 m3/h,以達到發電機燃燒所需要的用氣量。考慮機艙內主發電機組、電氣設備、排氣管和其他設備的散熱量,在每條送風管的底面設置4個出風口,在機艙艏部送風管的底面和側面設置5個出風口,中間區域共設置13個出風口,每個出風口的風量為10 000 m3/h。需要注意的是:出風口不能直接面對散熱設備和電氣設備等設備的表面[3]。

(2)艉部左側區域

艉部左側區域布置分油機。由于布置在1號、3號、5號發電機左側的送風管靠近分油機區域,因此就近布置,以主管加支管的形式進入分油機間送風。相應地,主管的風量在原有風量基礎上增加分油機區域的風量20 000 m3/h,在風量增加后主管尺寸隨之增大。支管在進入分油機間后,由艏向艉布置在分油機的后面,根據分油機廠家的通風要求,在側面和底面均設置出風口。

(3)艏部右側區域

艏部右側區域布置的設備較多,大致分為3類:壓縮空氣系統相關設備、機修設備和鍋爐與停泊發電機。剩余風量經艏部自上而下的結構風道進入該區域,根據該區域內設備的布置情況,2條送風管橫向進入該區域,由艏向艉平行布置。在經過壓縮空氣系統相關設備和機修設備的上方時,在風管底面和側面設置出風口,提供新鮮空氣,滿足空壓機等設備散熱需求,改善機艙環境。2條送風管的終點分別在停泊發電機的增壓器和熱水鍋爐的燃燒器處,在末端設置出風口,風量滿足上述2臺設備燃燒和散熱所需要的空氣量。

1.3 機艙排風布置

該平臺機艙采用機械強制排風,及時排出機艙內的油氣和水蒸氣,降低機艙溫度[4]。排風機布置在主甲板上,中間區域與艉部左側區域和艏部右側區域通過門洞連通,機艙內的熱氣經排風風道由煙囪排風百葉窗排出。

對于散貨船和集裝箱船來說,分油機區域內通常設置1套獨立的排風系統,但該平臺分油機區域的排風與機艙排風結合在一起。由于該平臺分油機間的位置特殊,位于排風結構風道的正下方,因此在中間甲板靠近艉部的位置設計1個結構開口,使2個區域連通。這樣,抽風口與送風口即呈對角的對流布置,可充分利用新鮮空氣排出分油機區域的油氣[3]。

2 機艙通風系統優化

按機艙通風管系布置圖在設計軟件上進行三維建模,中間區域通風布置側視圖如圖3所示。該設計方案在實際布置過程中存在如下問題:① 6臺發電機的送風口均布置在左側,而增壓器的吸氣口均在右側,出風口被排氣管擋住,不能滿足設備的使用需求;②發電機左側的2條送風管布置在排氣管下方,且風管尺寸較大,其高度位于中間甲板以下,影響中間甲板上中間平臺的搭設和主干電纜的布置。

圖3 中間區域通風布置側視圖

2.1 風管路徑優化

優先滿足大型設備的使用需求,基本原則不變,按一側設備布置1條變徑風管的方案,將2條送風管由布置在發電機的左側改為右側。在每臺發電機的增壓器處以主管加支管的形式設置出風口,彎頭朝向增壓器,達到直吹增壓器的效果,保證柴油機燃燒充分,滿足設備的使用需求。優化后的中間區域通風布置側視圖如圖4所示。

圖4 優化后的中間區域通風布置側視圖

由于1號、3號、5號發電機的送風管由左側改為右側,左側位置空出,分油機間的送風無法采用就近原則以主管加支管形式送風,因此需要為分油機間的送風管開辟新路徑。新路徑由結構風道出來,在1號、3號、5號發電機的左側沿機艙壁布置1條送風管進入分油機間,分油機間內的送風管布置保持不變。

2.2 風管風量優化

1號、3號、5號發電機的左側增加1條送風管,機艙內的主風管由2條變為3條。為避免出現局部過熱的情況,盡可能使機艙內的出風口布置均勻,對每條風管中的風量進行重新分配。按原方案機艙內共設置13個出風口,保持艏部的5個出風口不變,對剩下8個出風口重新分配。1號、3號、5號發電機左側的送風管底面設置2個出風口,發電機右側的2條送風管布置相同,每條送風管底面設置3個出風口。

在優化后,風管1的風量為分油機間所需要的風量與出風口風量之和;風管2和風管4的風量相同,為3臺發電機燃燒所需要的風量與出風口風量之和。先確定主管中的風速,推薦風速為6.0~16.0 m/s,再依次確定其后各段支管和各分管中的風速,一般風量每降低10%,風速降低約0.5 m/s[5]。根據風管尺寸的計算公式,風管長×寬=風管中的風量/風速,計算各段風管的尺寸。

2.3 風管尺寸優化

按優化后的通風布置圖在設計軟件上進行三維建模,2號、4號、6號發電機左側的送風管布置在集控室的正前方,在高度方向上遮擋集控室的視線,影響觀察機艙內的運行情況。風管位置在短邊方向受到限制,但在長邊方向相對寬松。確定風管短邊不影響集控室視線的最小尺寸b,保持風管的風速不變,即風管的截面積不變,計算風管的長邊。

a×b=Q/V

(1)

式中:a為矩形風管的長邊;b為矩形風管的短邊;Q為風量;V為風速。

根據式(1),集控室前的風管尺寸確定為1 750 mm×1 050 mm。

布置在2號、4號、6號發電機左側的送風管改為右側,布置在機艙前壁的送風管應向船中方向延長,導致部分送風管布置在斜梯上方,站在斜梯上存在碰頭風險,影響通行。通過采用上述方式改變風管尺寸,利用偏心異徑避開通行位置,不影響斜梯的上下通行。

為避免矩形風管中的阻力過大,在進行風管尺寸修改時,風管的長寬比不宜超過4。

2.4 風管結構優化

3號、5號發電機右側的送風管位于機艙立柱與發電機行車吊梁之間,但立柱設置三角肘板,機修行車需要預留行走空間,下方設置排氣管,主甲板、立柱、排氣管和行車形成的封閉空間比風管的橫截面小,風管無法布置。

行車梁與船體結構通過吊架連接,機修行車的上方和左側的布置比較空曠,利用這些空間布置風管可降低風管布置難度。由于吊架不能穿過風管與船體結構連接,因此將該部分風管與船體結構結合為結構風道,行車吊架同樣結構優化。這樣,吊架與風道即可集成一體,穿過結構風道與行車梁連接,不僅對行車使用和風管布置均不影響,而且省工省料,風管不會振動,但由于船體結構不光滑,存在筋骨等結構,在很大程度上會增加管路阻力,因此在計算風道管路阻力時,需要考慮適當增加阻力系數[3]。

將優化后的方案在設計軟件上進行三維模型建模,布置在1號、3號、5號發電機右側的送風管遮擋機艙的吊口。經綜合考慮和尋求合適的位置,最終將吊口放置在6號發電機左側。優化后的中間區域機艙通風布置如圖5所示。

圖5 優化后的中間區域機艙通風布置

2.5 風管優化前后對比

風管優化前后對比如表2所示。通過優化風管路徑和風量分配,每條風管的風量、風速和風管尺寸均有所減小。優化后的風管1的風量減少2/3,尺寸減小為1 200 mm×800 mm,可布置在排氣管下方,其高度位于中間甲板以上,不影響在中間甲板上搭設中間平臺和敷設主干電纜。

表2 風管優化前后對比

[][]

3 結 語

海上風電作為我國可再生能源發展的重點領域,“十四五”期間海上風電的規模將會大幅度提升,一體化海上風電安裝平臺是未來的發展趨勢。2 000 t自升自航式一體化海上風電安裝平臺是國內起重能力最強、作業水深最大、可變載荷最大的海上風電安裝平臺。隨著海上風電場建設逐步向深水推進和海上風機功率的不斷增大,對海上風電安裝平臺的能力將提出更高的要求。