釬焊溫度對316L/AuSi/NiTi接頭界面組織與力學性能的影響*

陳修凱, 曹云飛, 卞紅, 宋曉國, 姜楠, 李明

(1.哈爾濱工業大學, 先進焊接與連接國家重點實驗室, 哈爾濱 150001;2.哈爾濱工業大學(威海), 山東省特種焊接技術重點實驗室, 威海 264209)

0 前言

形狀記憶合金(Shape memory alloys, SMA)是一種由兩種或兩種以上金屬元素所構成的合金材料,通過馬氏體相變及其逆變和熱彈性,使其具有形狀記憶效應(Shape memory effect, SME)。在航空航天領域、醫療、電子、建筑和汽車等方面,形狀記憶合金得到了廣泛的應用,這是因為這種智能金屬材料具有形狀記憶效應和超彈性[1-2]。NiTi形狀記憶合金得益于優越的生物相容性而得到了迅速地發展[3]。但其生產成本相對較高,加工性差,限制了其應用范圍。不銹鋼兼具高強度、高韌性,具有優異的抗腐蝕性能和良好的生物相容性,且價格低廉,具有較好的綜合經濟效益[4-5]。故將NiTi合金與316L不銹鋼連接起來能夠實現功能互補,提高材料性能并降低成本,具有廣闊的應用前景。但兩種材料在物理和化學性能上的巨大差異使焊接變得十分困難;界面處形成的TiFe2,TiCr2等脆性金屬間化合物對形狀記憶效應會產生不良影響,且脆性金屬間化合物極易導致裂紋的產生,極大地降低了接頭的力學性能[6]。

目前,NiTi形狀記憶合金與不銹鋼的連接方法主要有激光焊[7]、電子束焊[8]和釬焊[9-13]。然而,在熔化焊過程中,Ti-Fe,Ti-Ni等金屬間化合物不可避免地在熔合區生成,并形成粗大的鑄造組織,對NiTi合金的形狀記憶效應造成不利影響[14],且其焊后變形大,精度差,不利于醫療行業中人體植入物的應用。釬焊具有焊件變形小、易于精密成型、對母材合金基體的熱沖擊較小等優勢,有利于NiTi形狀記憶合金與不銹鋼的連接。Qiu和Li等人[9-10]均采用Ag-Cu-Zn-Sn釬料對NiTi形狀記憶合金和不銹鋼進行激光釬焊,研究發現,即使是在合適的熱輸入下,也會因快速加熱和高溫破壞了B2→B19'的相變條件,從而導致NiTi形狀記憶合金超彈性的損失。Zhao等人[11]使用AgCu釬料在釬焊溫度900 ℃下保溫30 min對NiTi合金進行真空釬焊。研究發現,由于釬焊溫度高于NiTi合金相變溫度(650 ℃左右),故其形狀記憶效應仍受到損害。在低溫下進行釬焊可以較為有效地保留NiTi合金超彈性和形狀記憶效應。Zhao等人[12]采用Au-Si釬料對NiTi形狀記憶合金進行真空釬焊,并在釬焊溫度430 ℃下保溫30 min得到抗剪強度為125 MPa的接頭。研究發現,釬焊過程中,Si元素向兩側擴散并與NiTi合金反應,使得釬縫中的Si元素幾乎被消耗殆盡,留下一個充滿Au基固溶體的釬縫,釬料熔點的升高并在保溫時等溫凝固,界面處出現含有Ni4Si7Ti4晶須和NiSiTi納米晶體的反應層。

基于以上分析,采用AuSi共晶釬料,實現NiTi合金和316L不銹鋼的釬焊連接。結合掃描電子顯微鏡(Scanning electron microscopy, SEM)、能譜儀(Energy dispersive spectroscopy, EDS),探究了釬焊溫度對接頭界面組織與力學性能的影響規律,并使用電化學工作站對最優參數下接頭的耐腐蝕性進行了評價。

1 試驗方法

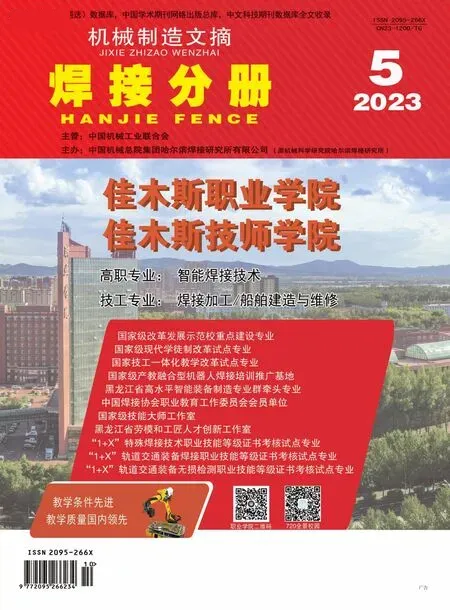

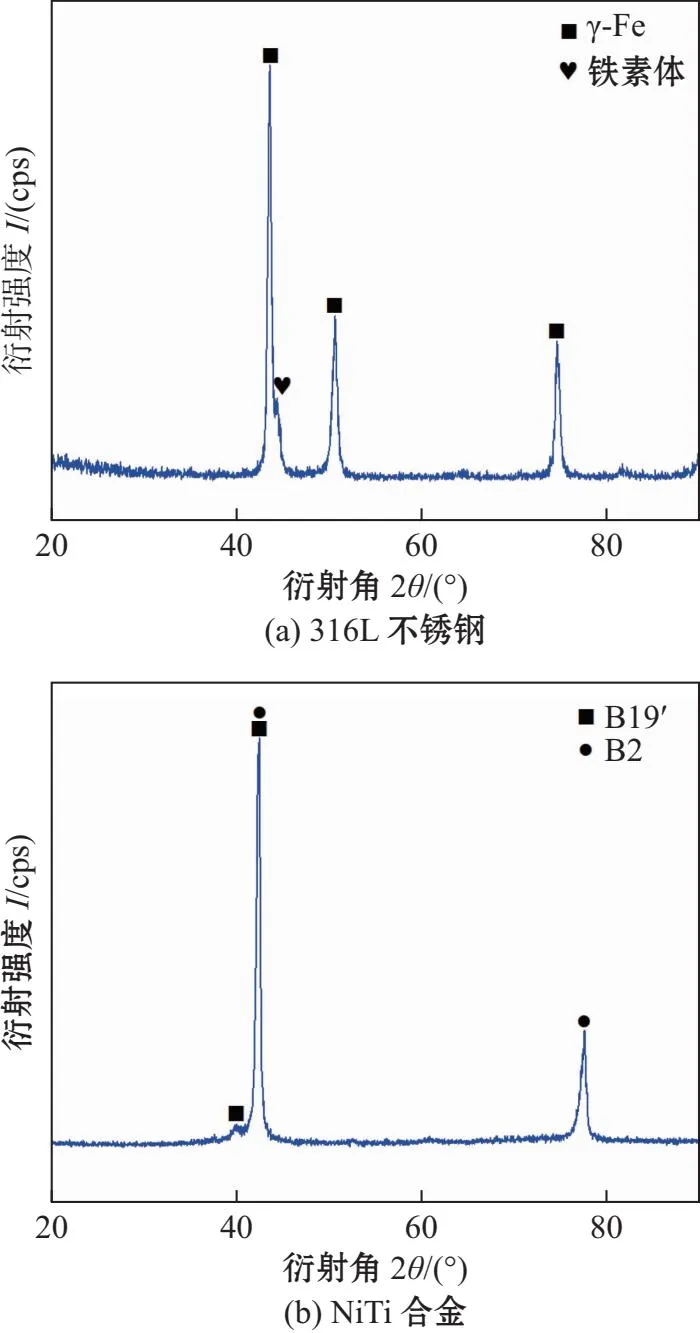

試驗采用承懷特種合金(上海)有限公司提供的316L不銹鋼,密度為7.98 g/cm3,熱膨脹系數為16.6×10-6℃-1,彈性模量為195 GPa。采用蘇州星海電子商務有限公司提供的NiTi形狀記憶合金,其化學組成為Ni-45Ti,密度為6.5 g/cm3,熱膨脹系數為10.0×10-6℃-1。兩種母材的X射線衍射(X-ray diffraction, XRD)圖像如圖1所示.試驗所用釬料為汕尾市索思電子封裝材料有限公司生產的AuSi共晶釬料,成分為AuSi3.15,熔點為383 ℃,其微觀組織如圖2所示。

圖1 母材的XRD圖

圖2 AuSi共晶釬料微觀組織

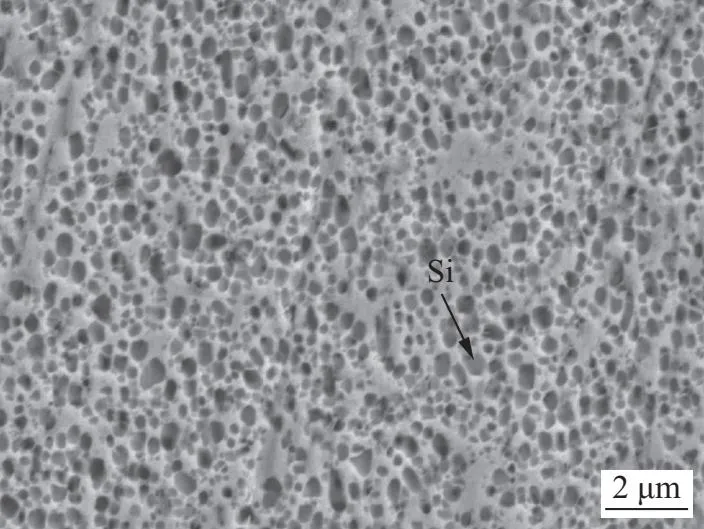

圖3為試驗方法示意圖。將316L不銹鋼和NiTi形狀記憶合金分別加工成尺寸為15 mm×15 mm×5 mm和5 mm×5 mm×5 mm的待焊試樣,并依次采用180,400,800,1200,2000號的碳化硅砂紙進行打磨以去除待焊試樣表面的氧化膜,并將打磨好的試樣放入丙酮中,超聲清洗15 min,然后按照圖3a進行裝配,裝配時釬料厚度為50 μm。裝配完成后,將試樣放入真空釬焊機中進行焊接。釬焊過程如下:以升溫速率5 ℃/min升溫到400 ℃并保溫10 min,再以升溫速率5 ℃/min的升溫至所需的釬焊溫度,并保溫相應時間進行焊接,焊接完成后以降溫速率10 ℃/min降溫至200 ℃,最后隨爐冷卻至室溫,取出試樣。

圖3 試驗方法示意圖

采用配備EDS的場發射掃描電子顯微鏡對試件組織形貌和物相元素進行觀察和確定,采用Instron 5967型萬能材料試驗機對每個釬焊參數下的5個試樣進行剪切試驗,加載速率為1 mm/min。

采用德國Zahner生產的Im6e型電化學工作站對NiTi/316L不銹鋼接頭的耐腐蝕性能進行檢測。圖3b為三電極中工作電極示意圖,此電化學工作站為三電極系統,輔助電極和參比電極分別是上海兢翀電子科技發展有限公司生產的鉑片電極和飽和甘汞參比電極。由于電化學試驗可重復性較差,試驗誤差較大,因此釬焊接頭、316L不銹鋼和NiTi合金各準備3個試樣,以減小誤差。

2 試驗結果與討論

2.1 316L/AuSi/NiTi釬焊接頭典型界面組織

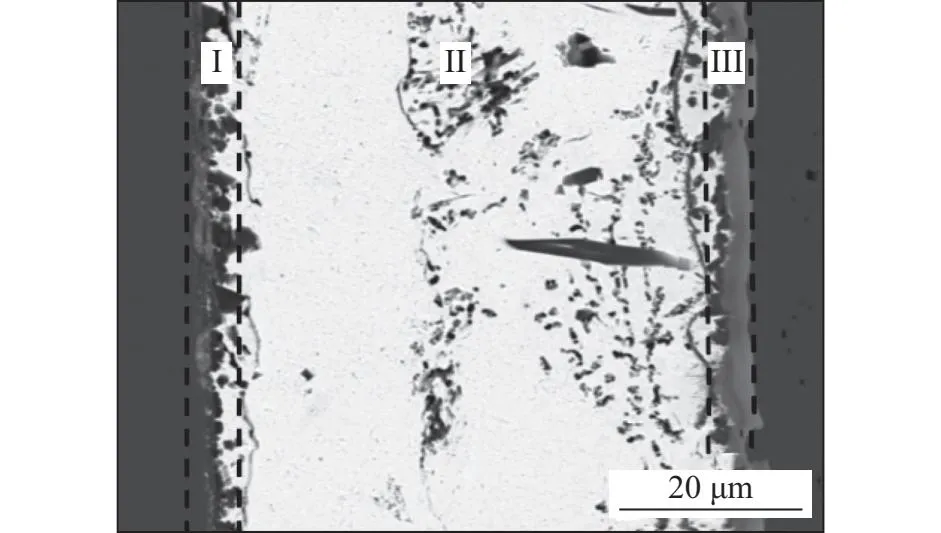

圖4為在釬焊溫度為600 ℃、保溫時間為30 min的工藝條件下得到的316L/AuSi/NiTi接頭的典型界面微觀組織。從圖4可以看出,接頭界面實現了良好的冶金結合,無裂紋、氣孔等缺陷。從接頭的微觀形態可以將接頭界面分為3個區域:區域 Ⅰ 為316L不銹鋼側反應層,區域 Ⅱ 為釬縫中間區域,區域Ⅲ 為NiTi合金側反應層。

圖4 316L/AuSi/NiTi接頭典型界面結構

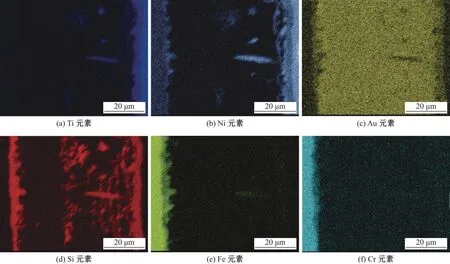

通過EDS對釬焊接頭進行元素面掃描,得到Ti,Ni,Au,Si,Fe,Cr等主要元素的分布,如圖5所示。Ti元素從NiTi合金側向316L合金側呈現明顯的元素梯度分布特征,并且在黑色塊相周圍存在富集現象;Ni元素是從兩側母材向中間呈梯度分布,Ni元素在黑色塊相周圍也存在富集現象;作為釬料成分的Au和Si元素,前者充分擴散,均勻地分布在釬縫白色相,后者則集中分布在釬縫黑色相中;Fe,Cr元素含量從316L合金側向NiTi合金側呈梯度分布特征,相比之下,區域 Ⅰ 中鐵含量較多,區域 Ⅱ 中鉻含量較多。從合金元素分布情況可以看出,釬縫區中的白色相主要由Au元素構成,黑色塊相則主要由Si,Ni和少量的Fe元素構成,可以初步判斷黑色相為Si,Ni,Fe 3種元素構成的化合物,而黑色點狀相則只由Si元素構成。區域 Ⅰ 主要有Fe,Cr,Ni,Si 4種元素構成,而區域 Ⅲ 主要由Ti,Ni,Si 3種元素構成,Si元素從釬料中擴散至釬料與兩側母材界面處,并形成含有Si元素的薄層,由此說明Si在釬焊過程發揮重要作用。

圖5 316L/AuSi/NiTi接頭中元素面掃描結果

圖6為典型接頭界面微觀組織。為了進一步分析釬焊接頭組織,對圖6中所標定的A ~ F點進行能譜分析。表1列出了A ~ F各點的化學成分和可能形成的反應相。結合表1和圖6可以發現,在區域Ⅰ中,AuSi釬料與316L不銹鋼反應生成(Fe,Cr)5Si3層,在區域Ⅲ 中AuSi釬料與NiTi合金反應生成NiSiTi層,并且在NiSiTi層上生長著Ni4Si7Ti4晶須。釬縫區域分布有大量白色的Au(s,s)(B點)、少量未反應的Si(C點)以及游離在釬縫中的Ti14Ni49Si37等金屬間化合物。

表1 圖6中各點元素含量及可能相(原子分數,%)

圖6 316L/AuSi/NiTi接頭典型界面組織

綜上所述,在釬焊溫度為600 ℃、保溫時間為30 min的工藝條件下實現了316L不銹鋼和NiTi形狀記憶合金的釬焊連接,接頭典型界面微觀組織為316L/(Fe,Cr)5Si3/Au(s,s)+Ti14Ni49Si37(+ Si)/Ni4Si7Ti4+NiSiTi/NiTi。

2.2 釬焊溫度對316L/AuSi/NiTi接頭界面微觀組織的影響

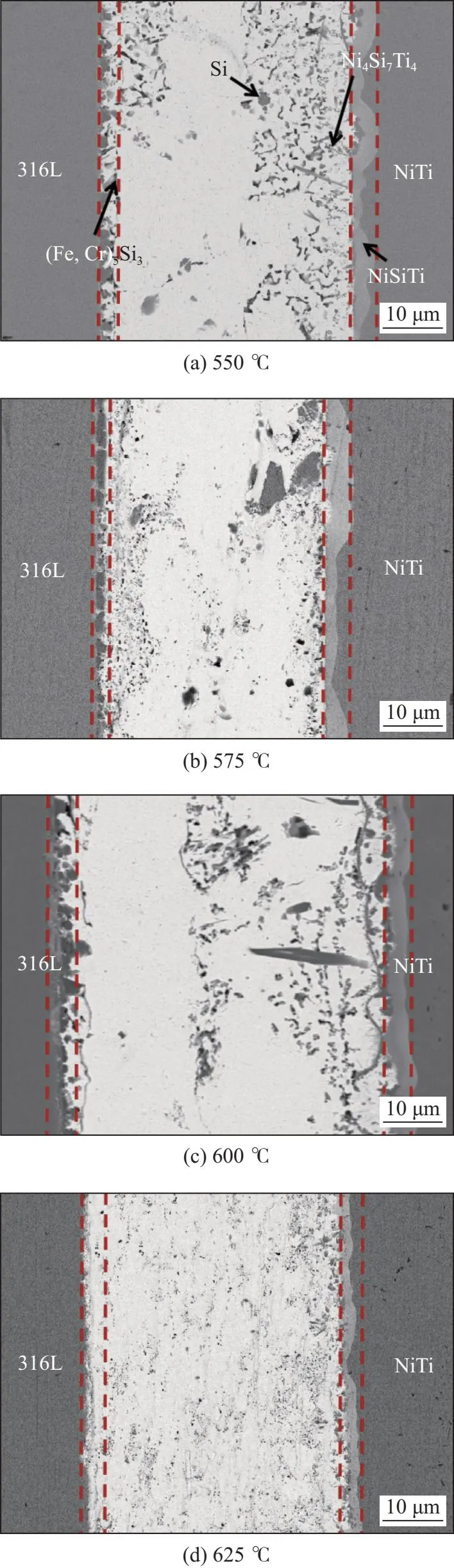

為研究釬焊溫度對316L/AuSi/NiTi接頭界面組織的影響,固定保溫時間為30 min,分別在釬焊溫度550,575,600,625 ℃下進行釬焊試驗,得到的接頭的界面微觀組織如圖7所示。由圖7可知,隨著溫度的升高,元素的擴散速率提高,接頭界面形貌發生了顯著且有規律的變化。316L不銹鋼側的(Fe,Cr)5Si3顆粒逐漸增多,并最終形成連續的(Fe,Cr)5Si3層;NiTi合金側的NiSiTi層厚度先增加后由于向釬縫的溶解而略有下降,其上附著的Ni4Si7Ti4晶須的數量變化規律與NiSiTi層的厚度變化規律相似。釬縫中間區域的顆粒狀Si逐漸減少,600 ℃時開始有Ti14Ni49Si37生成。

圖7 不同釬焊溫度下316L/AuSi/NiTi接頭界面微觀組織

在釬焊溫度到達600 ℃前,如圖7a和圖7b所示,316L不銹鋼側(Fe,Cr)5Si3顆粒逐漸增多,NiTi合金側的NiSiTi層逐漸增厚,在NiSiTi層上的Ni4Si7Ti4晶須也相應增多,從而導致釬縫中的顆粒狀Si減少;釬焊溫度到達600 ℃時,如圖7c所示,316L不銹鋼側生成了明顯連續的(Fe,Cr)5Si3層,NiSiTi層厚度和Ni4Si7Ti4晶須數量繼續增加,與此同時,釬縫中有Ti14Ni49Si37生成;釬焊溫度超過600 ℃后,如圖7d所示,316L不銹鋼側的(Fe,Cr)5Si3層厚度繼續增加,而NiTi合金側NiSiTi逐漸向釬縫中溶解,導致NiTi合金側NiSiTi層厚度逐漸下降,Ni4Si7Ti4晶須數量減少,而釬縫中的Ti14Ni49Si37增多。

2.3 釬焊溫度對316L/AuSi/NiTi接頭力學性能和斷裂路徑的影響

圖8為保溫時間30 min下,不同釬焊溫度對接頭抗剪強度的影響。由圖8可知,隨著釬焊溫度的升高,316L/AuSi/NiTi接頭的抗剪強度先升高后下降,當釬焊溫度為600 ℃時,接頭的抗剪強度最高,達到34 MPa。從不同釬焊溫度下316L/AuSi/NiTi接頭界面組織可知,釬焊溫度較低時,316L側的(Fe,Cr)5Si3金屬間化合物較少,釬料與母材未形成良好的冶金結合,導致接頭的抗剪強度較低。隨著溫度升高,(Fe,Cr)5Si3金屬間化合物層逐漸形成,將有利于接頭力學性能的提高。但當釬焊溫度過高時,會導致接頭產生較大的熱應力、粗大的組織結構和較厚的金屬間化合物層,惡化接頭的力學性能。因此,當釬焊溫度為600 ℃時,釬焊接頭具有良好的界面組織,母材與釬料之間具有良好的冶金結合,從而使得接頭達到最大抗剪強度。

圖8 不同釬焊溫度下接頭的抗剪強度

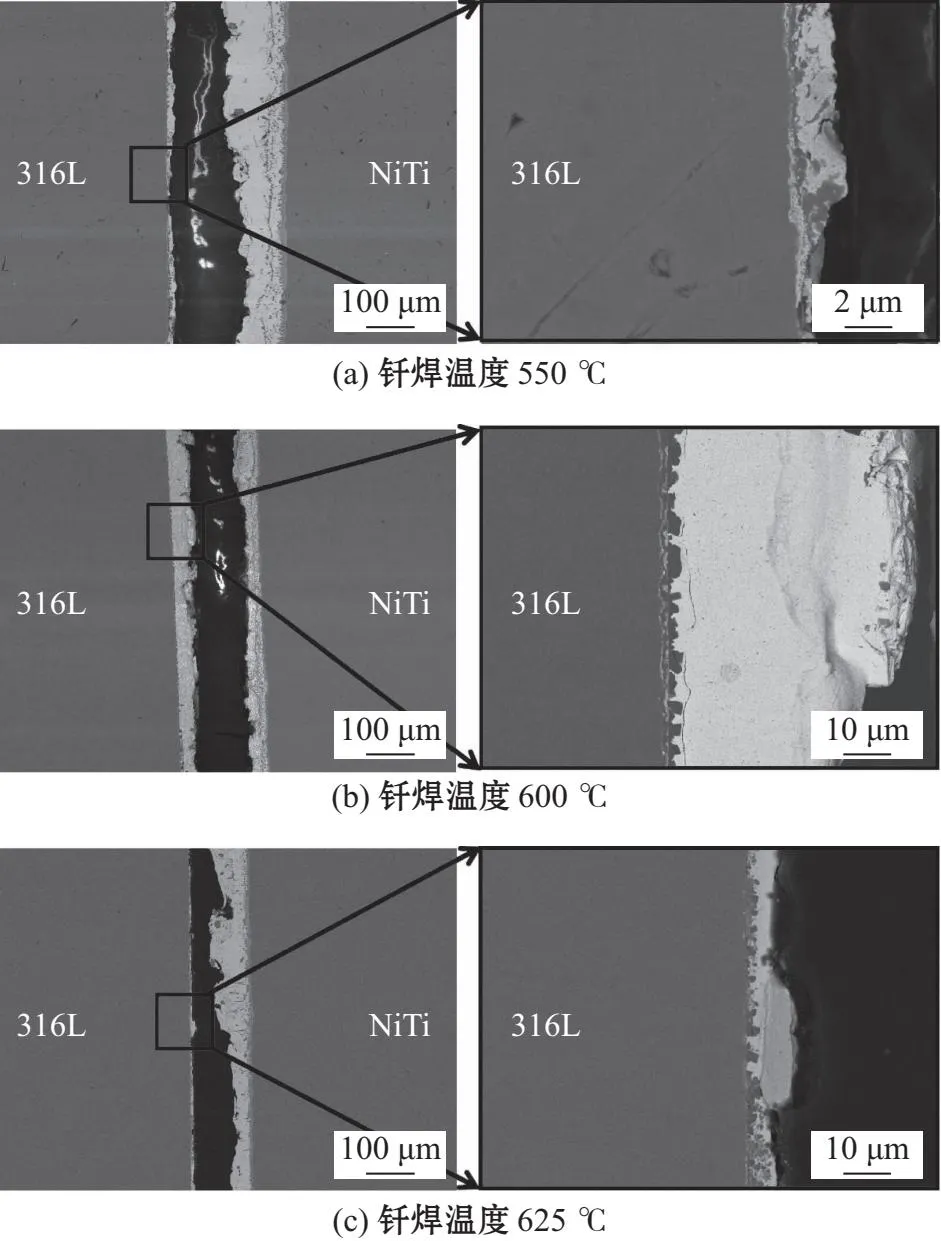

圖9為經室溫剪切試驗后的接頭的斷裂路徑。由圖9可以發現,不同釬焊溫度下,316L/AuSi/NiTi接頭的斷裂位置均在區域 Ⅰ 和區域 Ⅱ 中,這是因為Ni4Si7-Ti4晶須具有釘扎位錯的作用,可以有效地加強NiTi側界面的結合強度,使得接頭斷裂均不發生在區域Ⅲ 中。當釬焊溫度較低時,(Fe,Cr)5Si3金屬間化合物為顆粒狀分布,母材與釬料之間結合不良,導致斷裂路徑分布在區域 Ⅰ 中,如圖9a所示。當釬焊溫度為600 ℃時,(Fe,Cr)5Si3金屬間化合物層形成,母材與釬料結合緊密,導致接頭斷裂在釬縫中的金基固溶體中,如圖9b所示。當釬焊溫度超過600 ℃時,由于(Fe,Cr)5Si3金屬間化合物層過厚,加之熱應力過大,導致斷裂重新發生在區域Ⅰ中,甚至在625 ℃下,接頭未焊合,斷裂位置位于316L不銹鋼側界面處,如圖9c所示。由此說明,(Fe,Cr)5Si3金屬間化合物層的形成和厚度對接頭力學性能至關重要。

圖9 不同釬焊溫度下接頭的斷裂路徑

2.4 最優釬焊工藝參數下接頭的耐腐蝕性評價

經過對不同釬焊工藝參數下接頭的力學性能測試,分析可知在保溫30 min的條件下,最優釬焊溫度為600 ℃,將此工藝參數下釬焊接頭進行開路電位和阻抗譜測試如圖10所示。由圖10a可知,316L不銹鋼、釬焊接頭和NiTi合金的開路電位分別約為0.04,0.2 V和0.02 V。釬焊接頭的開路電位高于316L不銹鋼和NiTi合金,即接頭的耐腐蝕性相比于兩種母材金屬略有降低。由圖10b可知,在3種試樣中,NiTi合金的阻抗譜半徑最大,其次是316L不銹鋼,釬焊接頭的阻抗譜半徑最小,即釬焊接頭的耐腐蝕性略低于兩種母材,這與從圖10a所得出的結論相同。這是由于當兩種金屬材料接觸時,由于金屬材料的極化電壓不同,會在接觸面附近形成微電池,而釬縫中存在多種金屬間化合物,如圖6和表1所示,這會導致在界面處會形成微電池,加速金屬材料的腐蝕,宏觀上表現為接頭的耐腐蝕性下降,所以接頭的耐腐蝕性會略低于316L不銹鋼和NiTi合金。

圖10 NiTi合金、316L不銹鋼和釬焊接頭的電化學曲線

3 結論

(1)采用AuSi共晶釬料實現了316L和NiTi合金的可靠連接,接頭的典型界面微觀組織為316L/(Fe,Cr)5Si3/Au(s,s)+Ti14Ni49Si37(+Si)/Ni4Si7Ti4+NiSiTi/NiTi。

(2)隨著釬焊溫度的升高,(Fe,Cr)5Si3層厚度增加,NiSiTi層厚度先增加后減小,釬縫中的顆粒狀硅含量逐漸下降;接頭抗剪強度先增加后減小,釬焊溫度為600 ℃時接頭抗剪強度達到最大為34 MPa,此時接頭斷裂處為釬縫中的金基固溶體中。

(3)在釬焊溫度600 ℃下保溫30 min的條件下得到的316L/NiTi釬焊接頭耐腐蝕性能相對于母材有所下降。