先進功能材料釬焊連接研究進展*

常青, 張麗霞

(哈爾濱工業大學, 先進焊接與連接國家重點實驗室, 哈爾濱 150001)

0 前言

復相陶瓷、纖維增強陶瓷基復合材料以及熱電材料等先進功能材料具有耐高溫性能、抗熱震和耐腐蝕性能、介電性能、能源轉換性能等特性,因此在航空航天構件的應用中備受關注[1-4]。其中以SiO2-BN,ZrC-SiC(ZS陶瓷),ZrB2-SiC-C(ZSC陶瓷),C/C復合材料、C/SiC復合材料、SiCf/SiC復合材料、SiO2f/SiO2復合材料、Bi2Te3、方鈷礦(CoSb3)等材料最為典型,應用領域包括發動機推力室噴管、飛行器熱防護層、導彈天線罩、熱電轉換器件等重要結構部件的生產制造[5-11]。但上述材料往往存在較大的脆硬性導致加工困難,為節省制造成本,方便構件裝配以及規模器件組裝,往往需要實現其與金屬材料的可靠連接[12-14]。

與結構材料不同,在先進功能材料的連接中,除了要保證接頭能夠滿足力學性能和服役環境要求,同時還需盡可能地保持母材或接頭的功能性不受影響。因此會使母材遭到破壞的熔化焊方法無法采用,而在高溫服役環境和構件輕量化的要求下,膠接和機械連接也難以實現可靠連接。雖然有學者采用擴散焊等固相連接方法實現了連接,但接頭強度較低無法滿足使用要求,并且該方法對待連接面的焊前處理要求較高,接頭裝配復雜,焊接效率低,難以在實際生產中推廣使用。釬焊是通過熔化的釬料與母材界面反應形成冶金結合,從而實現接頭的有效連接,具有裝配靈活、焊后對構件尺寸影響小等優勢被廣泛應用于異種材料的連接中[15-16]。

然而功能材料本身的物理化學性質與需要連接的金屬材料差異較大,釬焊過程中往往存在界面結合強度差、釬縫組織性能差、接頭殘余應力大等問題,導致接頭力學性能較低,阻礙了功能材料或整個構件的作用發揮[17-19]。因此大量研究從釬料成分設計,界面組織調控,母材表面及接頭結構優化等角度出發,為實現先進功能材料與金屬的釬焊連接進行了大量研究,文中分析討論了近年來部分釬焊方法和理論結果,并對其適用范圍、存在問題以及未來發展方向進行總結,期望能夠為后續研究提供新的思路。

1 復相陶瓷

復相陶瓷是以一種陶瓷材料為基體相,一種或多種陶瓷或非陶瓷材料為添加相,均勻混合后制備而成的陶瓷基復合材料[20]。目前應用較多的復相陶瓷包括SiO2-BN(SiO2+h-BN)、ZS陶瓷(ZrC+SiC)和ZSC陶瓷(ZrB2+SiC+C)等。在保持了陶瓷材料耐高溫性能的同時,提高了材料的抗熱震性能,使用溫度可達2 000 ℃以上,通常用于航天發動機推力室以及飛行器熱防護涂層等領域[21-22]。部分復相陶瓷結合基體相和添加相的特性后,具有較好的透波和介電性能,是制備導彈天線罩的優選材料[23-24]。

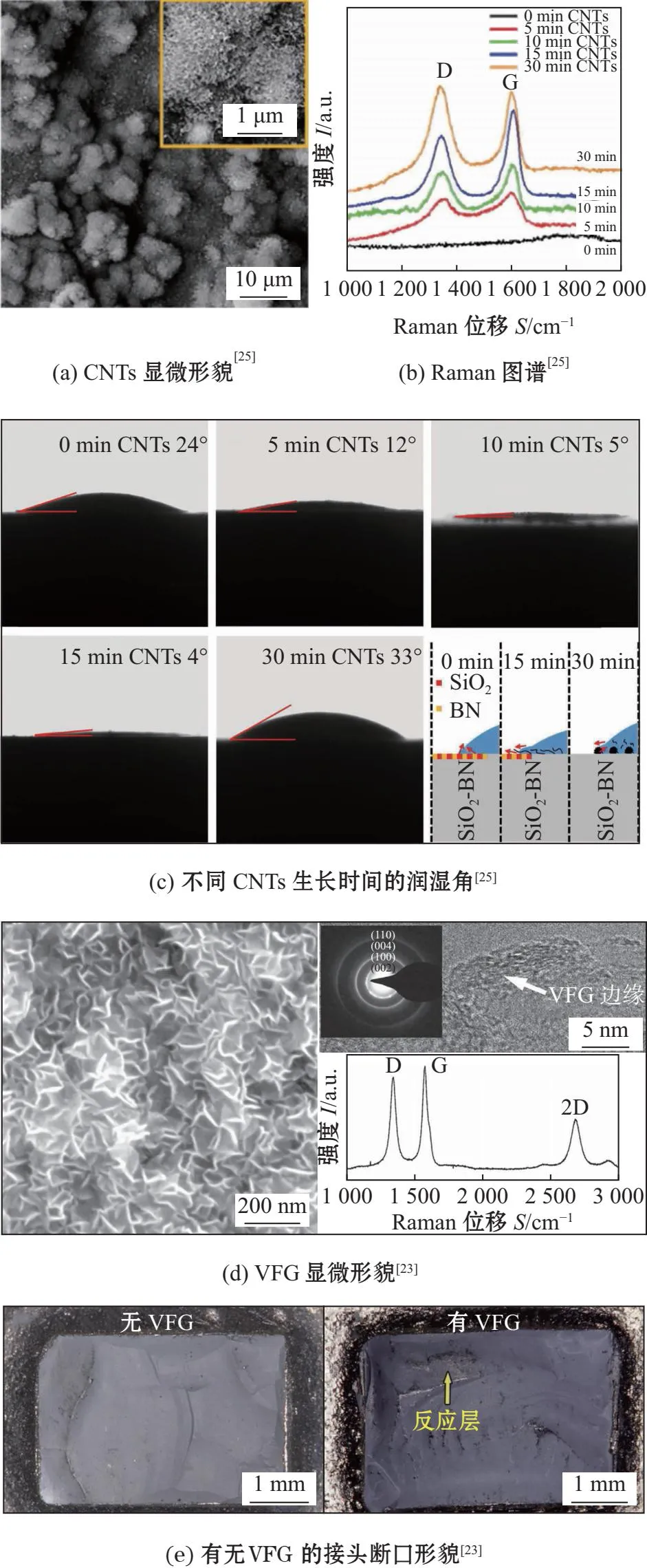

與單一物相的陶瓷相比,復相陶瓷釬焊所用的釬料需要同時與基體相和添加相反應才能實現較好的潤濕鋪展。在陶瓷與金屬材料的釬焊連接中,含有Ti,Zr,Cr,V等活性元素的活性釬料被廣泛使用[25-26],而對于復相陶瓷,研究者往往通過調整釬料的成分配比,提高活性元素的含量來增強釬料與復相陶瓷的界面反應,從而改善釬料在其表面的潤濕性,在界面形成連續致密的反應層,實現復相陶瓷側界面的有效結合。但過多的活性元素同時也會增強金屬母材側的界面反應,導致金屬母材向液相釬料中過度溶解,大量Fe,Ti,Ni,Cu等元素進入釬縫,在接頭界面形成塊狀的脆性化合物相或連續的脆性層[27]。Yang等人[19]采用Ag-Cu-Ti釬料釬焊SiO2-BN復相陶瓷和Invar合金,釬料與SiO2-BN復相陶瓷界面的應產物為TiN+TiB2,當提高釬料中的Ti元素含量時,界面形成連續致密的反應層,但釬料中Ti含量過高時,脆性的反應層與SiO2-BN復相陶瓷界面出現裂紋,同時釬縫中形成大量Fe2Ti和Ni3Ti脆性化合物,接頭質量下降,當釬料中Ti含量為4.5%(質量分數)時,接頭抗剪強度達到最高為31 MPa。隨后Yang等人[27]在釬焊SiO2-BN陶瓷與Invar合金時,設計了含有Cu箔的復合中間層,接頭結構為SiO2-BN/AgCuTi/Cu/AgCu/Invar,Cu箔的存在還阻隔了Invar合金中Fe,Ni元素與釬料中Ti的反應,當Cu箔厚度為100 μm時,釬縫中脆性化合物消失,接頭抗剪強度達到43 MPa,相比直接連接時提高了207%。有學者通過對SiO2-BN陶瓷表面進行處理,從而改善潤濕性和接頭性能,如圖1所示。Ba等人[25]在SiO2-BN表面原位合成碳納米管(CNTs),隨著CNTs生長時間的增加,TiZrNiCu釬料在復合陶瓷表面的潤濕角明顯降低,在CNTs生長時間為10 min和15 min時潤濕角從24o分別降低到5°和4°如圖1a和圖1b所示,這是由于原位生長的CNTs與釬料存在較高的反應活性,加速了釬料在SiO2-BN表面的潤濕鋪展,最終促進了TiZr-NiCu與SiO2-BN之間的界面反應;繼續延長CNTs生長時間到30 min時,由于過多的CNTs與釬料中的活性Ti元素反應生成TiC,釬料的流動粘性提高,并且釬料越過CNTs向前鋪展過程的阻力增加,反而導致潤濕角增大達到33°。采用該方法釬焊SiO2-BN和TC4,在CNTs生長時間為15 min時接頭抗剪強度達到35 MPa,相比直接釬焊提高了3倍。為抑制釬縫中脆性化合物的生成,Zhang等人[23]在Invar表面原位生長了垂直少層石墨烯(VFG),隨后采用AgCuTi釬料釬焊SiO2-BN和Invar合金,生長VFG后釬縫中的Fe2Ti、Ni3Ti脆性化合物占比分別從11.5%和10.7%下降到3.7%和2.8%,接頭抗剪強度提高20%,如圖1c和圖1d所示。

圖1 經SiO2-BN表面處理后潤濕性和接頭性能

復相陶瓷與金屬釬焊接頭的斷口形貌往往呈現明顯的“拱形”,這是由于其燒結致密度較低,斷裂韌性較差,在與金屬材料釬焊的過程中,殘余應力對接頭質量的影響較大。為緩解接頭殘余應力,提高接頭力學性能, Pan等人[28]采用熱膨脹系數較低的Mo箔作為中間層,輔助釬焊2Si-B-3C-N陶瓷與金屬Nb,Mo中間層的添加降低了釬縫的線膨脹系數,當Mo中間層厚度為250 μm時接頭抗剪強度達到48 MPa,而未添加中間層時接頭存在貫穿裂紋,無法實現連接。圖2為幾種復相陶瓷釬焊接頭殘余應力的緩解方法。Ba等人[24]采用HF溶液對SiO2-BN復相陶瓷表面進行刻蝕處理形成裸露的BN顆粒,隨后通過TiZrNiCu釬料連接SiO2-BN和TC4,在釬焊過程中BN顆粒與Ti原位反應生成TiB晶須如圖2a所示,緩解了由熱膨脹系數不匹配引起的界面殘余應力,當刻蝕時間為15 min時接頭抗剪強度達到30 MPa,比直接釬焊提高了130%。Zhang等人[21]以多孔SiC作為中間層,采用AgCuTi釬料連接ZSC復相陶瓷和GH99,硬質的中間層調控了釬縫的熱膨脹系數,緩解了接頭殘余應力,接頭抗剪強度從39 MPa提高到102 MPa,如圖2b所示。Wang等人[22]在釬焊ZS復相陶瓷和TC4時,為實現接頭熱膨脹系數的梯度過渡,采用激光熔覆SiC顆粒的方法,在TC4表面制備了三層不同密度的過渡層,如圖2c所示,在最佳工藝參數下,接頭抗剪強度達到97 MPa,接頭殘余應力顯著降低。

根據目前的研究成果,采用活性釬料或表面改性等方法基本可以解決釬料在復相陶瓷表面的潤濕問題,但現有的研究成果仍未能較好地解決釬焊接頭殘余應力大的問題,尤其是針對待連接面尺寸較大、形狀復雜時,中間層和梯度過渡層都難以直接添加或制備,同時該方法會導致接頭釬縫尺寸大大增加,無法用于裝配精度較高的構件,直接限制了復相陶瓷與金屬連接構件的實際應用,因此,后續的研究重點在于如何有效控制接頭殘余應力,實現連接面積較大、接頭強度離散度低、釬縫尺寸均勻的釬焊接頭,從而滿足實際應用需求。

2 纖維增強陶瓷基復合材料

纖維增強陶瓷基復合材料在制備時先形成纖維編織的預制體,隨后經過多次浸漬熱解或沉積過程,最終形成一種非勻相的復合材料,常見的纖維增強陶瓷基復合材料有C/C,C/SiC,SiCf/SiC,SiO2f/SiO2等。它們除了有較強的化學惰性和極低的熱膨脹系數外,特有的編織結構使釬料更難在其表面形成良好潤濕鋪展。此外,由于基體與纖維編織預制體之間的界面結合強度較弱,復合材料母材本身也對釬焊接頭殘余應力十分敏感。因此,研究者通常從改善釬料潤濕性和緩解接頭殘余應力兩個方面入手,提高纖維編織復合材料與金屬釬焊接頭的力學性能[29-31]。

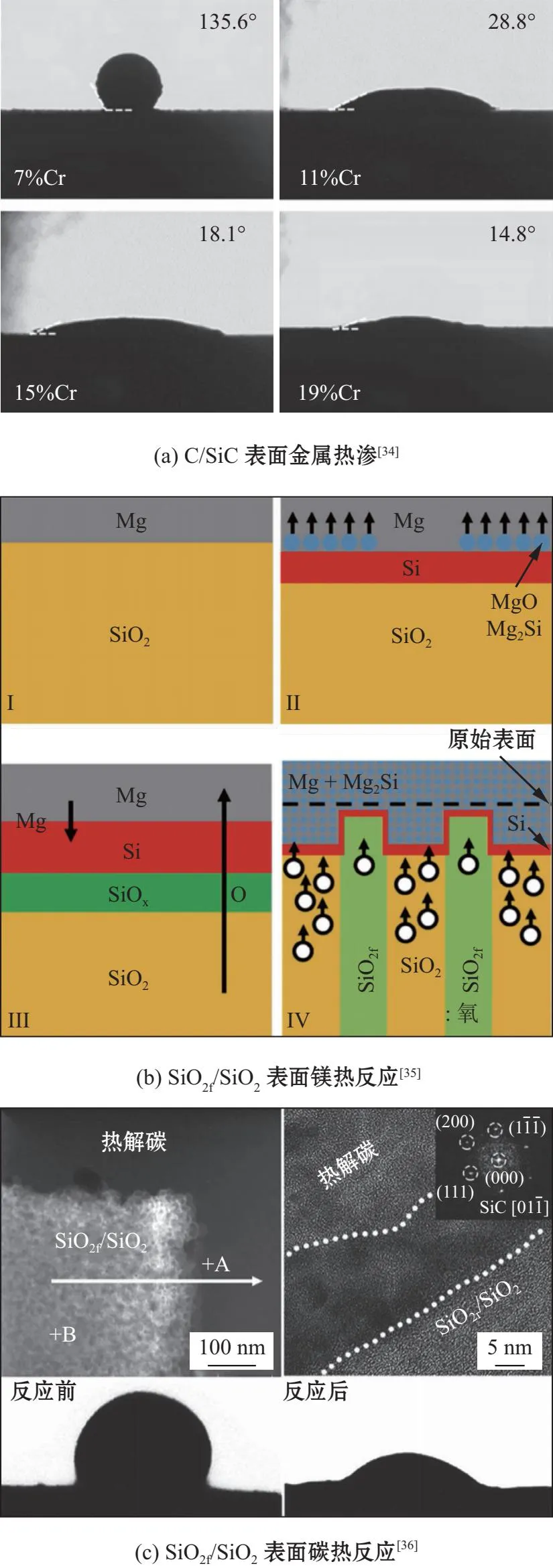

石墨烯、碳納米管等納米碳材料與釬料中的活性元素具有較高的反應活性,將其均勻制備在纖維增強陶瓷基復合材料表面后,釬料在反應驅動力的作用下快速鋪展并滲入復合材料表面的溝壑和縫隙中,并在界面反應形成Cu3Ti3O,TiSi2,Ti5Si3,TiO2,TiC等反應層。納米碳材料在釬縫中的含量極小,對焊后界面組織和反應產物無明顯影響,釬料潤濕性改善的同時也增大了界面結合面積,因此釬焊接頭強度得到了顯著增強[12,32-33]。此外,通過熱反應方法可以對纖維增強陶瓷基復合材料進行表面改性形成金屬或碳化物、硅化物的改性層,改性層與復合材料界面結合良好,并能夠與釬料形成良好潤濕,如圖3和表1所示[34-36]。霸金等人[34]在C/SiC表面熱滲Ni-Cr-Si合金,形成Ni2Si+Cr3Ni2Si+Cr23C6熱滲層,AgCuTi釬料在改性后的C/SiC表面的潤濕角隨合金中Cr元素的含量增加而降低,當合金中Cr質量分數為15%時潤濕角降低至18.1°,在與Nb的釬焊接頭中,熱滲層的存在還調控了C/SiC側的熱膨脹系數過渡,緩解了接頭殘余應力,接頭抗剪強度提高了36%,達到115 MPa。Ba等人[35]還在SiO2f/SiO2表面蒸鍍0.2 g/cm3金屬鎂,隨后在管式爐中熱處理實現鎂熱反應,制備了MgO+Mg2Si層,隨著熱處理時間的延長,SiO2f/SiO2表面逐漸形成Si+Mg+Mg2Si結構,在700 ℃保溫6 h的熱處理條件下,AgCuTi釬料的潤濕角從95.9°降低到34.7°,幾乎與在純Si基底表面的潤濕角相同。Sun等人[36]首先將SiO2f/SiO2復合材料放入質量分數為10%的苯酚甲醛溶液中浸漬,隨后在管式爐中進行熱處理,經過900 ℃保溫60 min后,SiO2f/SiO2復合材料表面形成2~30 nm厚度的SiC層,同時有未反應的熱解碳層,相比原始表面,SiC層和熱解碳層與AgCuTi釬料的反應驅動力較高,在860 ℃保溫10 min條件下釬料的潤濕角從120°下降到30°,界面形成Ti5Si3+TiO2相,SiO2f/SiO2復合材料自身釬焊接頭的抗剪強度從7 MPa提高到19 MPa。

圖3 纖維增強陶瓷基復合材料表面處理

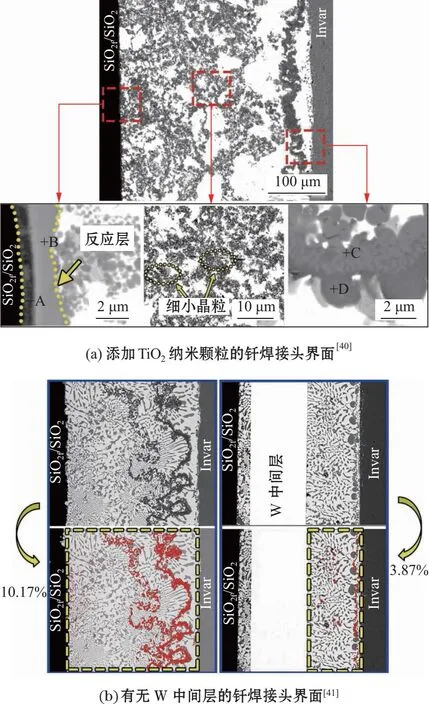

為進一步提高纖維增強陶瓷基復合材料與金屬釬焊接頭的力學性能,如何緩解接頭的殘余應力是重要的研究方向。雖然有學者通過預先對復合材料表面機械加工或腐蝕的方法實現了接頭殘余應力的緩解[10,33],但同時也破壞了復合材料母材的編織結構,降低了其本身的力學性能,此外接頭的氣密性和燒蝕均勻程度也受到嚴重影響,因此應盡量探求不對母材造成損傷的方法,從而實現接頭殘余應力的緩解。Wang等人[37]使用添加了碳顆粒的Cu-15Ti釬料釬焊Cf/SiC和304不銹鋼,碳顆粒在釬焊過程中與Ti元素反應形成TiC層,降低了釬縫的線膨脹系數,接頭抗剪強度從114 MPa提高到178 MPa,但由于碳顆粒的添加,釬料的初始熔化溫度提高了130 ℃達到1 025 ℃,這導致釬焊溫度也大幅升高。Wang等人[38]還向Ag-10Ti釬料中直接添加TiC顆粒釬焊C/C復合材料與GH3044高溫合金,隨著TiC顆粒含量的增加,釬縫中Ti2Ni脆性化合物的含量降低,熱膨脹系數降低,接頭殘余應力下降,但釬料的流動性變差,當TiC體積分數為24%時接頭抗剪強度最高達到67 MPa,繼續增加TiC含量,較弱的釬料流動性和界面反應致使接頭性能降低。Ba等人[39]在焊接C/SiC復合材料與TC4時,向AgCu釬料中添加ZrP2WO12納米顆粒,隨著添加量的提高,釬縫的熱膨脹系數降低,同時C/SiC側的界面反應層厚度減小,當ZrP2WO12納米顆粒含量為3%(質量分數)時接頭抗剪強度提高了70.8%,達到146.2 MPa。Zhang和Sun等人[40-41]在SiO2f/SiO2復合材料與Invar合金釬焊的研究中,分別向AgCuTi釬料中添加了TiO2納米顆粒和W中間層,結果如圖4所示,除了降低釬縫的熱膨脹系數,TiO2納米顆粒改善了釬焊接頭的應力分布,W中間層則降低了Fe-Ti,Ni-Ti脆性相的生成量,最終釬焊接頭的力學性能得到提高,斷裂位置從SiO2f/SiO2復合材料側界面層處改變為近界面處的SiO2f/SiO2復合材料母材。

圖4 SiO2f /SiO2復合材料與Invar釬焊

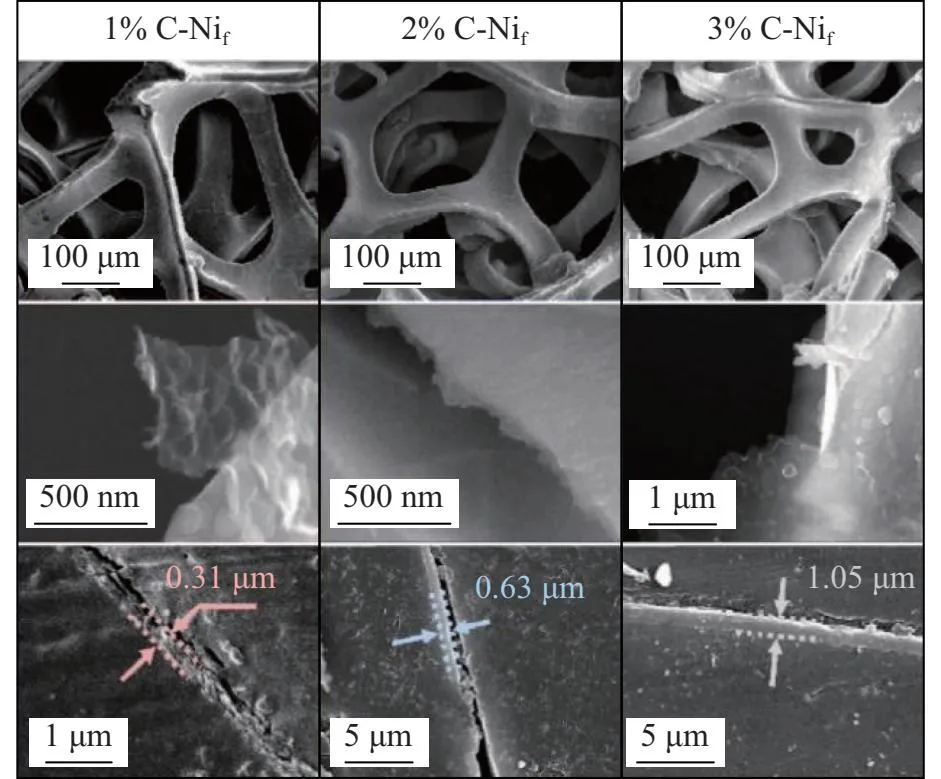

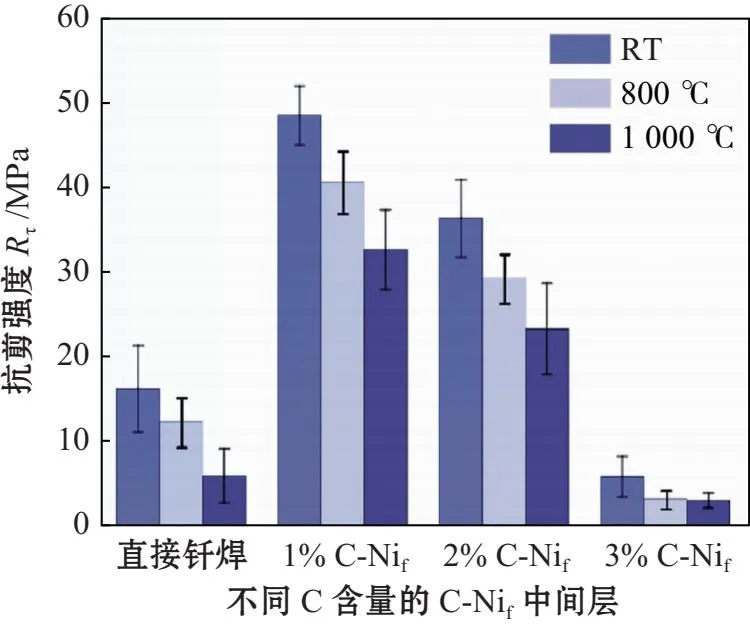

在釬縫中添加硬質顆粒或采用硬質中間層的方法可以有效降低釬縫的熱膨脹系數,從而緩解接頭殘余應力,而在接頭中添加塑韌性能較好的中間層也可通過塑性變形的方式降低接頭殘余應力。Wang等人[42]以泡沫Ni為骨架在其表面制備碳化酚醛樹脂層,形成C-Nif中間層并采用Ti-Ni復合箔片釬焊C/C復合材料與金屬Nb,如圖5和圖6所示。碳化酚醛樹脂層的存在阻礙了釬料與泡沫Ni之間的反應,使其骨架結構能夠在釬焊界面中得以保存,但過多的碳含量會導致釬焊接頭中出現孔洞、裂紋等焊接缺陷,當使用1%C-Nif中間層時釬焊接頭抗剪強度最高達到48 MPa,接頭在800和1 000 ℃環境下的高溫抗剪強度并未明顯下降,分別達到41和33 MPa。

圖5 不同C含量C-Nif中間層顯微形貌[42]

圖6 釬焊接頭抗剪強度[42]

由以上研究結果可知,實現纖維增強陶瓷基復合材料優質釬焊接頭的必要條件為:①釬料對其表面潤濕良好,釬焊過程中能夠完全填充其表面孔隙并形成活性反應層;②有效控制釬焊接頭殘余應力,避免母材中纖維增強相和基體填充相剝離分層。在后續的研究中,一方面可以在不影響釬縫高溫性能的同時盡量降低連接溫度,結合目前已有的方法,進一步緩解接頭殘余應力;另一方面,可以考慮在纖維增強陶瓷基復合材料制備時在待連接面預制過渡層,提高連接面處母材中纖維與基體的結合強度,從而提高整體接頭的力學性能。

3 熱電材料

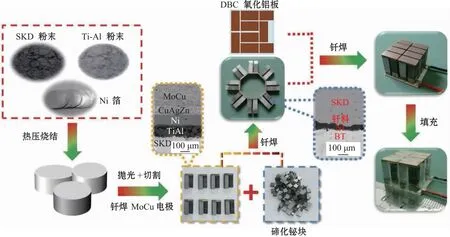

隨著科技的發展進步,能源短缺和環境污染等問題在全球范圍內日益凸顯,開發新型環保能源以及提高能源使用效率成為目前亟待解決的課題。熱電材料是一種可以實現熱能和電能相互轉化的功能材料,通過材料內電子或空穴的運動實現溫差發電或通電制冷等功能[43-45],其中碲化鉍(Bi2Te3)和方鈷礦(CoSb3)是目前研究和應用最為廣泛的兩種熱電材料。根據摻雜元素和載流子的不同,熱電材料分為n型(電子)和p型(空穴)兩種,在實際應用中,熱電器件是由多對n型熱電腿和p型熱電腿構成,如圖7所示,器件中熱電材料往往需要與金屬電極進行連接,其中電極材料和釬縫的電阻、熱阻,連接界面的接觸電阻和接觸熱阻,熱電材料的元素擴散等因素均影響整個熱電器件的轉換效率[46],目前盡管已有多種熱電優值(ZT值)大于1的熱電材料被研制出來,但制造的熱電器件或熱電對的轉換效率仍然低于10%。因此,減小電極與熱電材料的連接界面接觸效應,降低界面金屬間化合物的生成,以及最大程度地減小界面熱應力,對提高熱電器件的轉換效率,延長器件服役壽命,對實現熱電器件的商業化應用具有重要意義[47]。

圖7 熱電發電器件制備流程[46]

電極材料一般選用高電導率和熱導率的Cu,Ni金屬,然而純的Cu,Ni金屬的熱膨脹系數與熱電材料差異較大,接頭殘余應力是影響連接質量的最大問題。采用添加復合過渡層的方法可以實現接頭熱膨脹系數的梯度過渡[48],但這往往又會造成接頭厚度明顯增加,較多的界面使接頭的接觸效應惡化,不利于熱電器件保持較高的轉化效率。有學者通過在電極材料中添加Mo,W等元素制成Cu-Mo[49],Cu-W[50]等合金電極,直接實現電極材料與熱電材料的熱膨脹系數匹配,有效解決了接頭殘余應力大的問題。

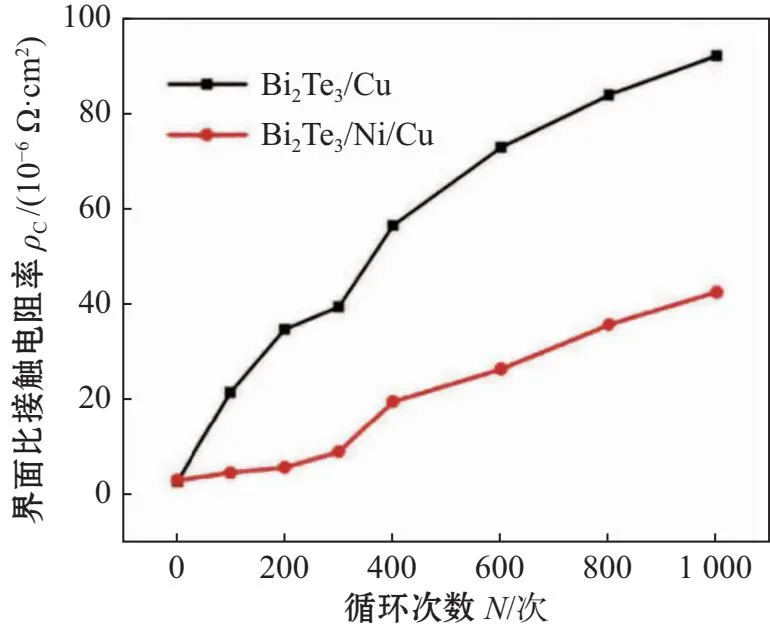

通常熱電材料中會摻雜多種元素來增加載流子濃度,從而提高ZT值,但釬焊過程中的界面反應和元素擴散會使熱電材料的成分配比發生偏離,并且在熱電器件較高的服役溫度下,界面元素會持續擴散,使熱電材料的性能大幅下降甚至失效。因此在界面形成冶金結合的同時,限制熱電材料和釬縫間的元素互擴散是熱電材料與電極連接重要的研究方向。Chen等人[51]在AgCu釬料與CoSb3基熱電材料之間放置了Co,Ni,Ti 3種緩沖層,分別探究其對元素擴散的阻隔作用,采用Ni,Ti作緩沖層時,AgCu釬料側界面分別為(Cu, Ni)ss和Ti-Cu化合物,CoSb3側界面分別為Ni5Sb2+(Co, Ni)Sb和TiSb+TiSb2+TiCoSb,而采用Co緩沖層時AgCu側無明顯反應層生成,CoSb3側形成CoSb2+CoSb反應層,將添加Co,Ni,Ti 3種緩沖層的接頭在450 ℃保溫24 h條件下進行時效處理,CoSb3側反應層厚度分別為2,24和0.4 μm,但采用Ti緩沖層Ti/CoSb3界面反應層容易脫附進入釬縫,綜合對比,采用Co作為緩沖層時,Co/CoSb3界面反應層增長速率較低,同時與CoSb3母材有更好的結合強度。Zhu等人[52]采用磁控濺射方法在Bi2Te3表面制備了Cu,Ni和Ni/Cu鍍層,對3種樣品進行了1000次熱震循環測試,探究了鍍層的機械附著性能、界面元素擴散情況以及界面接觸電阻,發現Ni鍍層具有較好的阻隔作用,Bi2Te3/Ni/Cu結構的試樣具有較高的力學性能,在經過熱震循環測試后仍然有較好的元素阻隔作用,界面比接觸電阻率增加幅度小,僅從2.784×10-6Ω·cm2提高到4.248×10-5Ω·cm2,如圖8所示。Zhou等人[53]采用真空蒸鍍法在Bi2Te2.7Se0.3熱電材料表面分別制備了Cu,Ni,Cu/Ni,Al/Cu/Ni鍍層,并將鍍層直接作為電極使用,Ni鍍層的添加顯著緩解了Cu和Bi2Te2.7Se0.3之間的界面應力,同時降低了界面的接觸電阻,而Al鍍層的添加則可以使復合鍍層電極形成致密的氧化保護膜,在200 ℃保溫72 h的空氣退火處理后,界面接觸電阻從7.54 mΩ僅提高至22 mΩ,仍保持較低的水平。

圖8 Bi2Te3/Cu和Bi2Te3/Ni/Cu的界面比接觸電阻率對比[52]

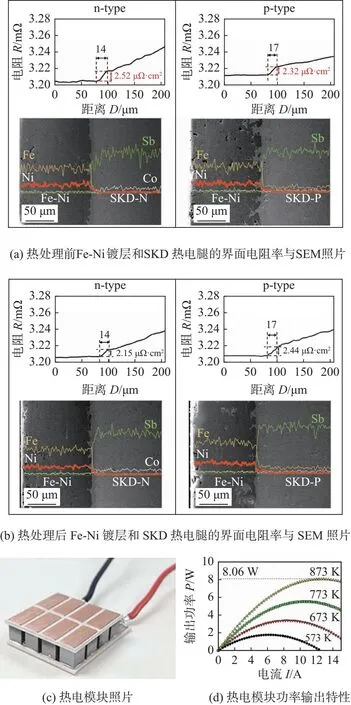

Park等人[54]在制備CoSb3基熱電器件時,采用(Mm, Sm)yCo4Sb12做n型熱電腿(Mm代表混合金屬,是La,Ce,Pr和Nd的合金,ZTmax=0.9),DDyFe3CoSb12作p型熱電腿(DD代表4.76%Pr+95.24% Nb,ZTmax=0.7),在其表面制備了Fe-Ni合金鍍層隨后與電極進行釬焊,整個器件由8對熱電模塊構成,在室溫下整個器件的內阻僅為42 mΩ,經過真空環境下500 ℃保溫10 h的熱處理后兩種類型的接觸電阻無明顯變化,如圖9所示。保持熱電器件冷端溫度為室溫(30 ℃),熱端溫度達到600 ℃時功率密度達到2.1 W/cm2,是目前報道中相似溫差條件下功率密度較高的數值之一。此外,Zhang等人[55]和Zong等人[56]在制備CoSb3基熱電材料時,分別向燒結的粉末中直接添加了多壁碳納米管(MWCNTs)和還原氧化石墨烯,兩種碳納米材料在熱電材料中形成碳納米網絡,降低熱電材料電阻和熱阻的同時,也能夠實現對元素擴散的阻隔作用,采用8對熱電模塊制成的熱電器件最大輸出功率分別達到3.8和4.6 W,能量轉換效率分別達到8.4%和9.3%,均為目前研究報道中的較優水平。

圖9 Fe-Ni合金阻隔層在熱電器件中的應用[54]

相比于接頭的連接強度,熱電材料的熱電性能以及接頭到電極的導電性能是影響熱電對實際應用的關鍵因素,需要在界面形成冶金結合的同時,避免母材元素擴散導致熱電材料失效以及生成導電性能差的化合物層。此外,從目前研究結果來看,接頭位置的時效性能仍難以滿足實用需求。因此,在滿足熱電材料接頭基礎連接強度的情況下,如何長久保持熱電對的電性能是后續研究關注的重點。

4 結束語

隨著人類社會的不斷進步和發展,為滿足生產制造和應用的需求,越來越多的先進功能材料被研制出來,復相陶瓷、纖維增強陶瓷基復合材料以及熱電材料等材料因其廣泛的應用場景和巨大的應用潛力備受關注。針對實際應用中先進功能材料與金屬釬焊連接的難點,對近年來的研究成果進行分析討論。

(1) 對于復相陶瓷和纖維增強陶瓷基復合材料,改善釬料潤濕性、提高界面結合強度以及緩解接頭殘余應力是主要的研究方向,現有的研究基本圍繞釬料中添加活性元素、母材表面改性、釬縫添加中間層及增強相等方面開展,但多數成果僅在構件尺寸和待焊面積較小時適用,如何將先進的連接技術進一步推廣應用于實際生產是實現產學研轉化的重中之重。隨著應用需求的具體化,對接頭裝配和釬焊工藝都提出了更高的要求,一方面,盡量簡化焊前處理步驟,避免造成母材機械損傷和釬縫過厚,在保證接頭力學性能和功能性的前提下提高裝配精度,降低生產成本;另一方面,先進功能材料的制備工藝及過程對實現高質量接頭也存在巨大影響,將焊前表面改性的部分提前至材料制備過程中,預先對材料待連接面進行特殊處理,對簡化構件制備工藝,提高生產流程一體化程度有重要意義。

(2) 高性能的熱電材料往往通過摻雜少量其它元素制備得到,界面元素的擴散嚴重影響熱電材料和器件的使用性能,對于熱電材料與金屬電極的釬焊連接,研究的重點則在于如何保證較低的接觸電阻和長時間的使用穩定性,設計制備更薄、更穩定的阻隔層將大幅提高熱電器件的功率密度和能量轉換效率。此外,在不影響熱電性能的前提下,制備熱電材料時添加碳納米材料或其它類似材料,直接降低熱電材料本身內部元素的擴散速率也是未來值得探索的研究方向。