商用車輪胎實際道路耗油量測試實例與探討

呂 偉,姜錫洲,李崇兵,姜 娉,孫宗濤,鞠 浩,曲家玉

[浦林成山(山東)輪胎有限公司,山東 榮成 264300]

車輛尾氣會產生多種造成環境污染的氣體,而二氧化碳是與道路交通運輸業相關的溫室氣體,對環境造成不可逆的溫室效應。2020年9月,我國明確提出2030年實現“碳達峰”與2060年實現“碳中和”目標。如何減少汽車尾氣排放、降低油耗是車輛制造商長期以來的研究課題[1-3]。

目前商用車輛逐漸趨向于車隊集中化、精細化管理,油價飆升等因素迫使車隊極力壓縮運營成本。燃油費用作為必需支出項,占車隊管理費用的35%,而商用車輪胎滾動阻力產生的油耗占車輛總油耗的20%~30%[4]。

我公司多個商用車輪胎產品滾動阻力系數已達到歐盟輪胎標簽法A級要求,在低滾動阻力技術領域取得了階段性成績,同時探索了商用車輪胎實際道路油耗測試,以期獲得輪胎滾動阻力理論數據與實際油耗的關聯性,實現降低車輛油耗的目的。輪胎道路油耗測試方法大致可分為4種:(1)移動油箱法,即測試時使用可移動的油箱,在行駛前后稱量油箱質量以確定耗油量;(2)使用油耗儀(見圖1)來標定車輛的燃料消耗量;(3)空擋滑行距離測試,即自相同的出發點,沿同一路線,在相同的起始速度下脫離離合和剎車,使車輛滑行直至停止,測量車輛的滑行距離,滑行距離越長,輪胎滾動阻力越小;(4)車隊安裝節油輪胎前后自行統計,即將安裝低滾動阻力輪胎車輛的油耗與其他車輛及以往該組車輛的油耗進行比較。

圖1 油耗儀

借鑒同行業的測試經驗,本次商用車輪胎實際道路油耗測試采用車隊安裝節油輪胎前后對比的方法進行,以模擬最真實的使用場景,獲取接近實際的數值。

1 測試

1.1 方案制定

1.1.1 輪胎方案

本次選取12R22.5 CST113A低滾動阻力輪胎作為測試輪胎,與國內某品牌12R22.5規格G輪胎進行對比,整車共計22條輪胎,測試輪胎參數為:負荷指數 152/149,速度級別 L,層級 18,單胎負荷 3 550 kg,單胎充氣壓力 930 kPa。

1.1.2 測試車輛

為排除車輛因素影響,本次使用同一部車循環測試,測試車輛如圖2所示,車輛品牌為歐曼GTL,車型為6×4+3,車廂參數為13.5 m×2.4 m。

圖2 測試車輛

1.1.3 測試路線

為排除頻繁剎車等主觀操作的影響,測試期間為同一駕駛員駕駛,且主要路段均為高速路況。綜合考慮路況、交通情況及測試成本,選取路線為榮成收費站(距其3.5 km的中化加油站)至萊西收費站,途經榮烏高速和榮濰高速,單程約180 km,用時約2 h,往返1次作為1次有效測試,每組輪胎往返2次。測試路線如圖3所示。

圖3 測試路線

1.1.4 其他影響要素

為減小油品對測試結果的影響,本次均在距榮成收費站3.5 km的中化加油站加油,且測試前將油箱中的存油排空。測試期間同一加油員使用同一加油槍,加滿至油箱口同一位置。測試選取溫度、風力相近的兩天進行。測試全程關閉空調系統。

1.2 測試流程和設備

1.2.1 測試流程

經過前期充分論證和準備,測試共分4天開展,測試流程如下。

第1天:輪胎安裝,包括成山CST113A輪胎和輪胎壓力監測系統(Tire Pressure Monitoring System,TPMS);車貨總質量為48 t。

第2天:安裝測試設備包括V-BOX(見圖4)、紅外熱成像儀(見圖5)、車內噪聲測量儀(見圖6)、風速測量儀(見圖7)、數顯氣壓表;第1次加滿油;按路線往返第1次,里程為S1;第2次加滿油的加油量為L1,則第1次百公里耗油量=(L1/S1)×100,以L·(100 km)-1表示;按路線往返第2次,里程為S1′;第3次加滿油的加油量為L1′,則第2次百公里耗油量=(L1′/S1′)×100,以L·(100 km)-1表示;計算平均百公里耗油量。

圖4 V-BOX

圖5 紅外熱成像儀

圖6 車內噪聲測量儀

圖7 風速測量儀

第3天:輪胎安裝,包括G輪胎和TPMS;車貨總質量為48 t。

第4天:重復第2天流程,其中,按路線往返第1次,里程為S2,第2次加滿油的加油量為L2,則第1次百公里耗油量=(L2/S2)×100,以L·(100 km)-1表示;按路線往返第2次,里程為S2′,第3次加滿油的加油量為L2′,則第2次百公里耗油量=(L2′/S2′)×100,以L·(100 km)-1表示。

1.2.2 使用設備

輪胎安裝TPMS,通過在輪胎內壁貼上集溫度、壓力和加速度于一體的智能傳感器,能夠完成有頻率地采集輪胎實時溫度、充氣壓力等數據,還能通過加速度完成對單胎負荷的計算,可以定位、監測路況、里程等信息。

測試過程中使用V-BOX記錄實時車速及行駛路線,使用紅外熱成像儀測量行駛前后輪胎胎面、胎側、胎圈溫度,以驗證輪胎局部生熱及散熱性能,使用車內噪聲測量儀進行車內噪聲測量,使用風速測量儀進行風速測量。

2 結果與討論

2.1 耗油量

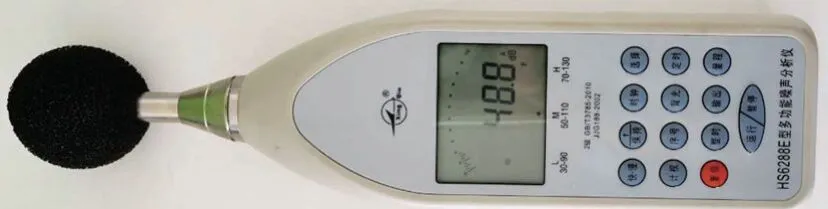

相關測試數據如表1所示。綜合考慮天氣因素影響,測試結果均取第2次數據。從測試結果可以看出,12R22.5 CST113A低滾動阻力輪胎的百公里耗油量較G輪胎降低4.9 L,降低比例為11.9%。

表1 測試數據

2.2 滾動阻力系數

按照ISO 28580《輪胎滾動阻力測試方法》進行輪胎滾動阻力系數測試,CST113A輪胎和G輪胎的滾動阻力系數分別為4.6和6.8 N·kN-1。

綜合以上數據,可推導出輪胎滾動阻力系數每降低10%,實際耗油量降低3.7%。該結論適用于與本次測試相同和相近的條件,包括車輛、路況、天氣狀況等。

以往類似的研究結果表明,對于一輛在高速公路上行駛的40 t卡車來說,滾動阻力減小20%可以節約大約6%的燃料消耗[1]。由此可見,本次測試所得數據具有較高的可信度。

2.3 環境貢獻

假設1輛6×4+3貨車,整車使用22條低滾動阻力輪胎,平均百公里耗油量為36.4 L·(100 km)-1,每年行駛15萬km,經計算,每年可節省燃油7 350 L,年節省燃油費為52 993元,減少二氧化碳排放量1.93 t(計算依據:根據BP中國碳排放計算器等資料——每升柴油產生二氧化碳2.63 kg,柴油價格按照測試當日價格7.21元·L-1計算)。

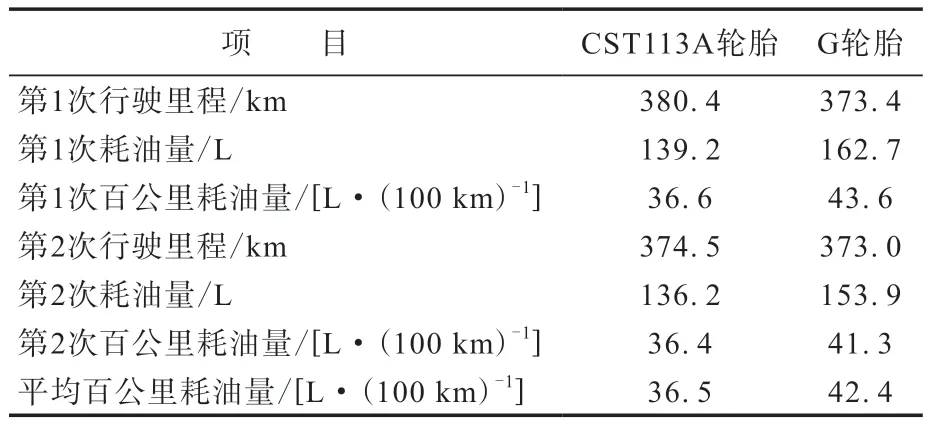

2.4 其他數據和信息

測試過程中記錄其他技術參數及環境參數如表2所示。

表2 其他參數數據

對以上數據分析如下。

(1)充氣壓力變化。輪胎行駛1個往返后,因溫度升高,輪胎充氣壓力增大1.1~1.2 kPa。

(2)輪胎溫度。在商用車輪胎各部件對滾動阻力的影響分布中,胎面所占比例最大,為30%~41%,且隨著輪胎規格的增大,胎面膠對滾動阻力貢獻率增大[5-7]。本次測試中,CST113A輪胎胎面溫度較G輪胎低1.5 ℃,一定程度上反映了CST113A輪胎胎面膠生熱較低,胎冠散熱性較好,與測試結果保持了一致。CST113A輪胎輪輞部位溫度較G輪胎高1.2 ℃,推測與胎圈部位膠料生熱及胎圈穩定性有關。

3 結語

輪胎實際道路油耗測試由于測試對象、測試條件、測試環境存在眾多不可控因素,而這些不可控因素很難甚至不可能完全消除,因此,實際測試數據并不是一個精確值,只能在某個數值區間內波動。測試者所能做到的,是將可能影響測試數據的主觀因素考慮周全并盡量排除,保持客觀因素盡可能相近的情況下,無限接近真實值。

近些年,國內汽車制造商及輪胎制造商保持高比例的研發投入,隨著技術和產品的多維度宣傳和推廣,國民已逐漸意識到輪胎滾動阻力對車輛油耗的影響。本次商用車輪胎實際道路油耗測試有力地證實了使用低滾動阻力輪胎在節油、環保方面的優勢,探索了道路油耗測試程序及方法,同時為低滾動阻力輪胎產品的推廣提供了真實有效的數據,以期將燃油經濟、低碳理念深入到每一位用戶心中。