全輪位325/95R24增強型全鋼載重子午線輪胎的設計

張世鑫,任夫云

(賽輪集團股份有限公司,山東 青島 266000)

近年來輪胎行業受原材料和能源成本上漲等的影響,加之國內商用車產銷下行,輪胎內銷市場需求持續低迷,輪胎企業利潤受擠壓嚴重。而外部市場逐漸復蘇。其中中東市場對載重輪胎的需求強勁,尤其是325/95R24輪胎又是此市場的主銷規格,多為混合路況重載條件下使用,且環境溫度高,對于輪胎的耐熱和重載性能有更高的要求[1-4]。

針對市場的特殊需求,我公司設計開發了全輪位325/95R24增強型全鋼載重子午線輪胎,既滿足了輪胎的重載性能要求,又提高了輪胎的耐熱性能和散熱能力。現將其設計情況介紹如下。

1 主要技術要求

根據《2022歐洲輪胎輪輞技術組織標準手冊(ETRTO)》,設計全輪位325/95R24增強型全鋼載重子午線輪胎的主要技術參數為:標準輪輞9.00,充氣外直徑(D′) 1 208~1 252 mm,充氣斷面寬(B′) 312~332 mm,標準充氣壓力 850 kPa,單胎標準負荷 4 750 kg,速度級別 K。

2 結構設計

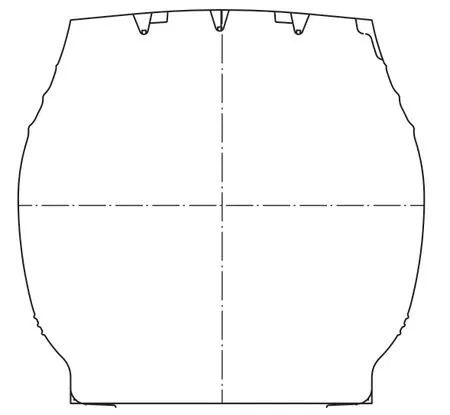

2.1 外直徑(D)和斷面寬(B)

載重子午線輪胎胎冠具有圓周方向不易伸張的鋼絲帶束層箍緊胎體的特點,因此D′變化率較小,同時輪胎的B′變化受輪廓形狀和骨架材料伸張性能及材料分布等的影響。本輪胎采用4層帶束層,結合我公司設計經驗、現有制造工藝和有限元分析結果,輪胎的外直徑膨脹率(D′/D)取1.003,則D為1 224 mm,斷面寬膨脹率(B′/B)取1.022,則B為318 mm。與325/95R24和12.00R24輪胎共用輪廓參數相比,本輪胎的D和B均增大,以增強其承載能力。

2.2 行駛面寬度(b)和弧度高(h)

b和h共同決定了輪胎的胎冠形狀和胎冠各部位的厚度,其對輪胎的接地印痕形狀、胎面耐磨性能、操控性能以及冠部生熱等有直接影響[5]。增大b或減小h,能顯著增大胎面的接地面積,均化輪胎的接地壓力,提高輪胎的耐磨性能。

b和h分別與B和斷面高(H)有一定的比例關系,綜合考慮全輪位輪胎的使用條件,在保證接地印痕符合要求的同時,盡可能減小胎肩部位的厚度,以提高耐熱性能,采用有限元模型力學分析工具,進行了多種b和h組合的分析,借鑒以往設計經驗,最終確定b/B取0.748,則b為238 mm,h/H取0.024,則h為7.5 mm。

2.3 胎圈著合直徑(d)和著合寬度(C)

胎圈輪廓是根據輪輞輪緣和圈座尺寸進行設計,胎圈和輪輞必須便于裝配且緊密配合,C根據設計輪輞寬度確定,其影響輪胎的耐磨性能和側向剛性,d取值隨輪胎和輪輞的類型而定,其影響輪胎和輪輞的裝配性和氣密性。

本輪胎的標準輪輞為9.00,市場上主要使用5°深槽輪輞,結合現有設計技術經驗,d為612.5 mm,C為228 mm。

2.4 斷面水平軸位置(H1/H2)

H1/H2一般位于輪胎斷面最寬處,既是斷面胎側最薄的位置,也是輪胎加載作業時徑向變形最大的部位,其決定了下胎側高度(H1)與上胎側高度(H2)的比例。若斷面水平軸偏下(H1值小),肩部變形小,有利于標載使用;若斷面水平軸偏上(H1值大),胎圈變形小,有利于重載使用。考慮到中東市場重載使用情況,本次設計對胎圈部位進行增強,H1/H2為1.17。

輪胎斷面輪廓如圖1所示。

圖1 輪胎斷面輪廓示意

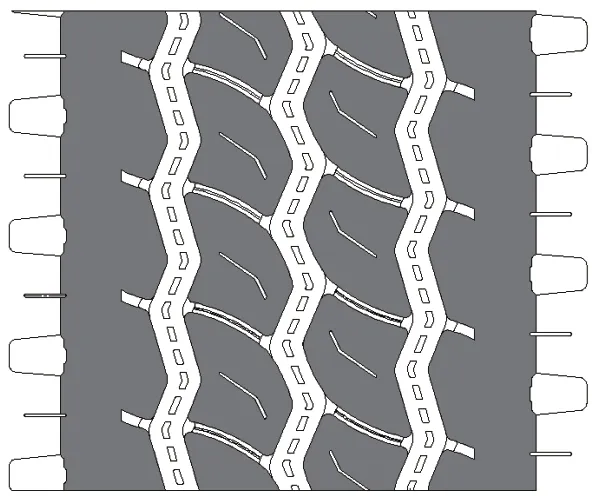

2.5 胎面花紋

輪胎直接與路面接觸的是胎面花紋,通過花紋與路面產生摩擦力來傳遞車輛的扭矩力,這是汽車驅動、制動和轉向的動力之源。根據輪胎使用環境,結合車輛使用狀況以及輪胎使用經驗來設計胎面花紋。

本輪胎主要外銷中東地區,多用于1-2-3自卸車的全輪位混合路況,因此花紋采用三道縱向曲折主溝,多邊形花紋肋塊,花紋深度為16 mm,花紋飽和度為74.2%,花紋周節數為64。三道縱向曲折主溝可提供優異的防側滑性和排水性,合理的多邊形花紋肋塊可提供足夠的牽引力和制動力,封閉的寬肩部花紋條可提高胎肩的剛性,防止輪胎偏磨,配以獨特的胎肩散熱槽可提高胎肩的散熱能力。

胎面花紋展開如圖2所示。

圖2 胎面花紋展開示意

3 施工設計

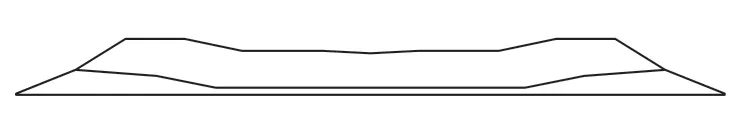

3.1 胎面

胎面膠直接與路面接觸,承受著苛刻的外部應力而被磨耗損傷,且輪胎通過胎面傳遞驅動制動力,因此胎面膠需兼具耐磨和優異的抗撕裂性及良好的彈性;胎面基部膠與帶束層緩沖膠接觸,特別是在應力變化最大的胎肩區域,輪胎生熱高,散熱困難,因此要求基部膠的生熱低、耐熱性能好且抗撕裂。

本次設計胎面采用兩方兩塊貫通式基部膠結構,胎面膠采用耐磨、抗撕裂膠料,基部膠采用低生熱膠料,且胎肩處基部膠的厚度加大,以保證輪胎的行駛里程長,同時減少肩部熱損壞缺陷,以延長輪胎的使用壽命。胎面橫截面如圖3所示。

圖3 胎面橫截面示意

3.2 帶束層

帶束層對子午線輪胎的性能和使用壽命等有重要影響。帶束層的結構直接影響胎冠部位的剛度以及接地時單位壓力的分布,因此它與輪胎的耐磨性能、行駛穩定性和舒適性密切相關[6-9]。根據我公司的設計和實際使用經驗,本次設計采用4層帶束層,其中1#—3#帶束層采用3+8×0.33ST鋼絲簾線,角度分別為52°,19°和19°,4#帶束層采用3×4×0.22HE鋼絲簾線,角度為18°,帶束層安全倍數為8.2。

3.3 胎體

胎體使輪胎保持一定的外緣尺寸,同時可賦予輪胎優良的舒適性、承載能力和行駛安全性,因此要求胎體鋼絲簾線的強度模量大、尺寸穩定性高、耐屈撓性能好等。結合我公司現有的胎體鋼絲簾線品種、輪胎安全性以及成本考慮,胎體采用0.25+6+12×0.225HT鋼絲簾線,胎體安全倍數達到7.5,滿足了輪胎的使用要求。

3.4 氣密層

輪胎氣密層必須提供充分的不滲透性、防水汽滲透性、胎體粘合性以及良好的耐龜裂和耐疲勞性能。針對中東市場輪胎的使用環境溫度較高,對輪胎的氣密性提出了更高要求。本次設計氣密層膠料采用全溴化丁基橡膠,由于輪胎的高寬比較大,在成型過程中氣密層在整個寬度方向上不是均勻拉伸,在中間區域拉伸較大。為補償此厚度損失,設計壓型氣密層,即中間及相應胎肩區域的厚度較厚,保證中間與邊緣厚度之比為2.5∶1,以確保最終硫化后輪胎氣密層的厚度均勻。

3.5 鋼絲圈

鋼絲圈是車輛與輪胎的連接點,其箍緊輪輞,起著將車輛的操控力傳遞到輪胎及路面(或將路面及輪胎的力傳遞到車輛)的重要作用,并且其與胎體、帶束層一起支撐著輪胎所承受的負荷及氣壓,可以說鋼絲圈是輪胎胎圈的基礎部件。本次設計鋼絲圈為寬六邊形結構,采用Φ1.65NT胎圈鋼絲,按6-7-8-9-10-9-8-7排列,鋼絲圈內直徑為628 mm,安全倍數為7.6,保證了胎圈的抗扭轉能力和作業穩定性。

3.6 胎圈包布加強層

胎圈包布加強層作為強化胎圈剛性的補強材料和胎體簾布的保護材料具有重要的作用,其結構對胎圈耐久性能和輪胎使用壽命等影響較大,因此在胎圈包布加強層設計時必須充分結合輪胎的用途、使用條件及設計質量目標等。結合中東市場實際重載及其路況多彎道的情況,胎圈包布加強層為1層鋼絲胎圈包布,在其外側配以2層錦綸纖維包布的增強型結構,鋼絲胎圈包布采用3+9+15×0.175+0.15NT鋼絲簾線,兼具補強材料的剛性和抗彎曲疲勞性。胎圈包布加強層整體U型包裹住鋼絲圈,反包端點高于胎體端點,差級為12~15 mm,配合寬鋼絲圈,提高了胎圈的整體剛性和轉彎抗扭轉能力。

3.7 成型和硫化

采用一次法成型工藝、機械反包方式成型,貼合鼓直徑為590 mm,機頭寬度為805 mm。

采用68英寸(1 727.2 mm)傳統蒸鍋式硫化機硫化。過熱水硫化工藝為:外部蒸汽壓力(0.28±0.03) MPa,外部蒸汽溫度 (145±2)℃,過熱水壓力 (2.6±0.1) MPa,過熱水溫度(155±3) ℃,總硫化時間 52 min。

4 成品性能

4.1 充氣外緣尺寸和強度

輪胎的充氣外緣尺寸按照GB/T 521—2018《輪胎外緣尺寸測量方法》進行測量。安裝于標準輪輞(9.00)上的輪胎在標準充氣壓力下的D′為1 230 mm,B′為320 mm,符合標準要求。

輪胎強度按照企業標準進行測試,壓頭直徑為38 mm。本輪胎的第5點壓穿破壞能為5 235 J,為標準值的162.5%,強度性能達到了標準要求。

4.2 靜負荷性能

輪胎的靜負荷性能按照企業標準進行測試。測試條件為:充氣壓力 850 kPa,標準負荷4 750 kg。測試結果如下:下沉量 45.5 mm,下沉率 14.5%,靜負荷半徑 570 mm,負荷下斷面寬352 mm,接地因數 1.35,平均接地壓力 670 kPa。輪胎的靜負荷性能達到了企業標準要求。

4.3 耐久性能

輪胎的耐久性能按照企業標準進行測試,標準負荷為4 750 kg,試驗速度為60 km·h-1。當行駛達到47 h后,試驗速度不變,每12 h增大15%負荷,直至輪胎損壞停機。輪胎的累計行駛時間為90.25 h,試驗結束時輪胎出現肩裂,耐久性能滿足了相應的標準和設計要求。

4.4 胎圈耐久性能

輪胎的胎圈耐久性能按照企業標準進行測試,打磨胎冠至花紋溝底,標準負荷為4 750 kg,試驗充氣壓力為標準充氣壓力的80%,試驗速度為50 km·h-1,每10 h增大10%負荷,直至輪胎損壞停機。胎圈的累計行駛時間為140.58 h,增強后胎圈的耐久性能提高約20%,滿足了產品設計和使用要求。

5 結論

全輪位325/95R24增強型全鋼載重子午線輪胎的充氣外緣尺寸和強度性能符合相應標準要求,胎冠和胎圈耐久性能均達到設計和使用要求。本輪胎全輪位花紋新穎獨特,兼具強散熱和長里程需求,產品投放中東市場后用戶使用良好,對公司擴大中東市場份額具有重要意義,同時也為公司帶來新的利潤增長點。