有機胺熱穩劑對環丁砜熱穩定性的影響

*孫營晰 徐鐵軍* 黃集鉞 王雪健 陳延穎 高鑫博

(1.沈陽工業大學石油化工學院 遼寧 111003 2.中石油遼陽石化分公司研究院 遼寧 111001)

環丁砜已成為當今世界上普遍使用的芳烴抽提溶劑[1],因為其具有選擇性高、耗能低、溶劑與芳烴易分離等優點[2]。但是環丁砜在后續與芳烴分離時(工業生產中有N2保護),由于較高的溫度(操作時塔底溫度160~180℃)、氧含量、氯離子、水含量高等原因會發生以熱分解為主的劣化現象[3],劣化主要表現為環丁砜的顏色變成深棕色乃至黑褐色,同時生成酸性物質如硫化物、磺酸等,對生產裝置有較大的腐蝕危害,同時也使環丁砜的抽提能力下降[4],影響產品質量。目前工業生產中氧氣、氯離子、水分等因素均得到了有效地控制,但操作溫度還是無法繞過的問題。為了減少及延緩劣化環丁砜的影響,普遍采用加入有機胺類熱穩劑的方法[5],一方面可中以減緩劣化現象,另一方面還能中和劣化產生的酸性物質、減少對設備的腐蝕作用。目前被較多使用的是乙醇胺,據報道一些復合熱穩劑的效果更佳[6],本文考查了不同的有機胺單劑及其復配物對提高環丁砜熱穩定性的效果。

1.實驗部分

(1)試劑。環丁砜由上海阿拉丁生化科技股份有限公司生產。乙醇胺,不飽和多元胺A,多元醇胺B,不飽和多元胺C,多元醇胺D均由上海麥克林生化科技股份有限公司生產,過氧化氫(30%),氯化鋇均由國藥集團化學試劑廠生產。

(2)劣化程度的測定。有研究發現,環丁砜在無氧條件下(生產操作條件)受熱劣化會產生酸性物質,據此推斷環丁砜的劣化主要是受熱開環產生SO2,同時形成磺酸[3],因此測定受熱后產生SO2的量就可以評價環丁砜的受熱劣化程度。為了測得SO2的量,采用讓二氧化硫與其他化合物發生化學反應,產生沉淀,稱量沉淀的質量可推算出SO2的量。具體原理如下:

先將劣化產生的二氧化硫可溶于水:

再用過氧化氫溶液產生的亞硫酸,使之轉化為硫酸:

硫酸再與溶液中氯化鋇反應生成硫酸鋇沉淀:

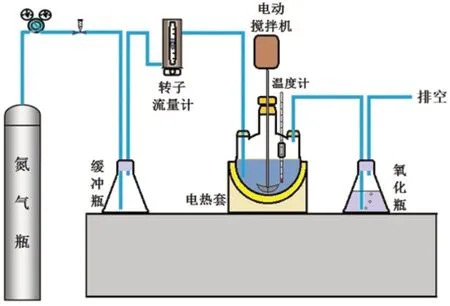

實驗中,稱取100g環丁砜放入四口燒瓶中(如圖1)。利用電熱套加熱,控制四口瓶中溫度,監控環丁砜受熱分解產生SO2的量。

圖1 環丁砜劣化程度測定實驗裝置圖

用氮氣作為攜帶氣體(流量較小),使SO2進入氧化吸收瓶中,吸收瓶中裝有一定濃度的雙氧水和氯化鋇溶液,SO2在氧化吸收瓶中會轉化為硫酸,再與瓶中的氯化鋇反應生成硫酸鋇沉淀,稱量沉淀的質量即可推算出產生的SO2量,作為評價環丁砜劣化程度的指標。

(3)熱穩劑對環丁砜熱穩定性影響的衡量指標。以不加熱穩劑時環丁砜劣化釋放的SO2量為基準,引入“熱穩率”概念來衡量不同熱穩劑對減緩劣化程度的效果。

熱穩率越高,說明所加入的熱穩劑效果越好,所以熱穩率不僅可以作為篩選熱穩劑種類的指標,也可以對熱穩劑適宜的加入量進行考查。

2.結果與討論

(1)劣化實驗條件選擇

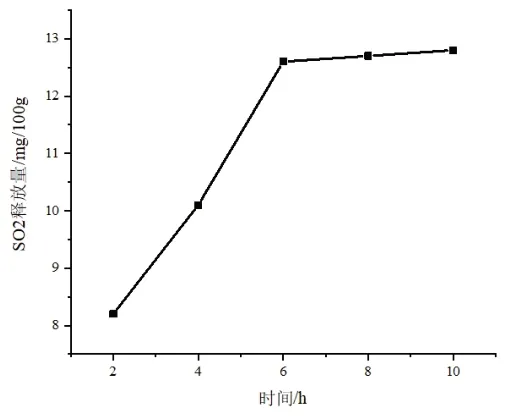

在氮氣存在下,環丁砜劣化相對較慢,在生產工藝條件下(芳烴與抽提劑精餾分離時,塔底溫度為160~180℃),環丁砜發生明顯劣化的時間超過24h。為了既準確又較快地獲取劣化實驗數據,需要加快劣化的進程,即在較短的時間內檢測出有明顯的SO2釋放量(氯化鋇的沉淀量)。因此,對環丁砜在不同時間、不同溫度下的劣化程度進行了考察,實驗結果如圖2、圖3所示。

圖2 溫度對環丁砜劣化程度的影響

圖3 時間對環丁砜劣化程度的影響

由圖2可以看出,當劣化溫度在220℃以上SO2釋放量增長趨勢明顯增加,說明劣化程度急劇增加,但考慮到溫度過高,會使后續使用的熱穩劑產生熱分解,因此實驗溫度采用220℃;由圖3可以看出,劣化時間在6h之前,劣化程度隨時間增加較快,6h后劣化程度變化開始緩慢。因此,本實驗為更快捷地獲取數據,劣化實驗條件采用溫度為220℃,時間為6h。

(2)不同熱穩定劑對環丁砜熱穩定性的影響

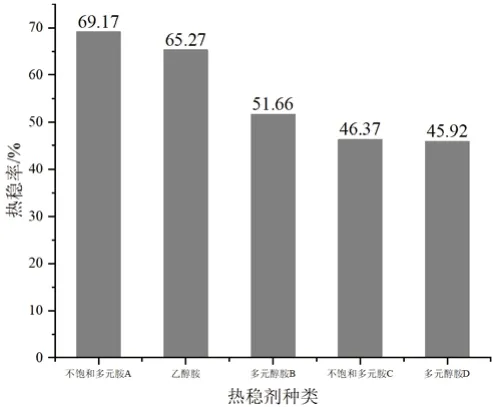

①不同單一熱穩劑對環丁砜熱穩定性的影響

根據報道選取了多種有機胺作為熱穩劑,通過摸索試驗進行篩選,本實驗對五種熱穩劑的熱穩率進行考查,分別為:乙醇胺、不飽和多元胺A、多元醇胺B、不飽和多元胺C和多元醇胺D。實驗條件為:環丁砜用量100g,熱穩劑加入量400mg/L,加熱溫度220℃,加熱時間6h,具體實驗結果如圖4所示。

圖4 不同熱穩定劑對環丁砜熱穩定性的影響

由圖4可以看出,其中三種有機胺的熱穩效果較好(熱穩率>50%),不飽和多元胺A的熱穩效果最好,熱穩率可達69%以上,乙醇胺稍弱,多元醇胺B也超過50%,不飽和多元胺C及多元醇胺D熱穩率低于50%。由環丁砜熱分解機理可知,熱分解為自由基鏈反應,環丁砜中硫元素較為活潑,受熱時C-S鍵的穩定性減弱,易發生斷裂,有機胺類屬于自由基終止劑。不同有機胺,由于結構的不同,胺基-NH2(或-NH)的活性也不同,導致對熱分解產生的自由基終止效果也不同,上述幾種熱穩劑,不飽和多元胺A的胺基最為活潑,熱穩效果也最好。

由實驗及分析結果篩選出不飽和多元胺A、乙醇胺和多元醇胺B為熱穩劑單劑,以下討論也以此三種有機胺為主。

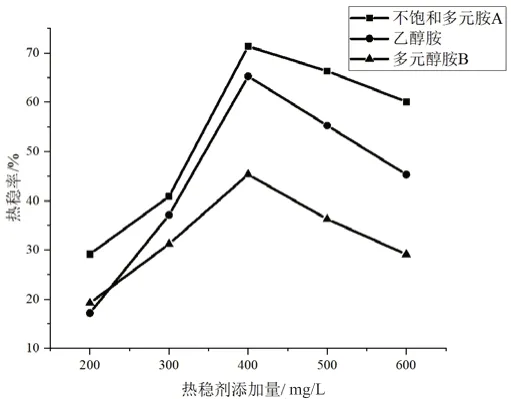

②熱穩劑加入量對環丁砜的熱穩定性的影響

在環丁砜中分別添加不同劑量的有機胺熱穩劑,實驗條件為:環丁砜用量100g,加熱溫度220℃,加熱時間6h,通過熱穩率確定三種熱穩劑(通過熱穩效果篩選得到)各自的最佳添加量,結果如圖5所示。

圖5 不同熱穩劑添加量對環丁砜熱穩定性的影響

由圖5可知,在選定的添加范圍內,三種熱穩定劑在環丁砜中隨加入量不同熱穩效果也不同,并不是添加量越多熱穩效果越好,而是存在一個最佳的添加量,這三種熱穩劑的添加量在400mg/L時都達到各自的最佳熱穩效果。根據趨勢發現在添加量不到400mg/L時熱穩效果逐漸變好,但是在添加量超過400mg/L時發現熱穩效果逐漸降低,由此可以得知熱穩劑在合適的添加量時才會最大的發揮其抑制劣化作用。

③復配熱穩劑的篩選

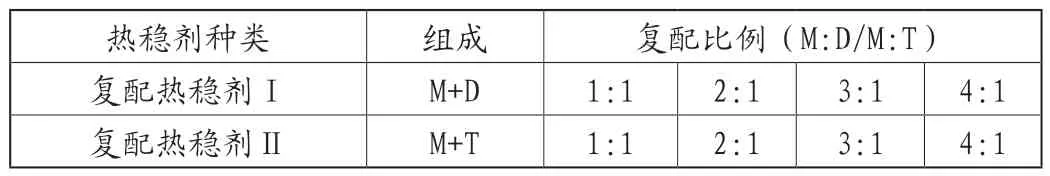

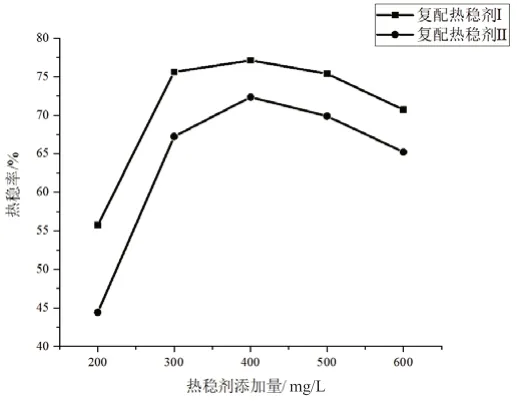

單一熱穩劑實驗結果顯示,不飽和多元胺C及多元醇胺D熱穩率低于50%,因此復配熱穩劑時,不作為復配組分。選擇對環丁砜熱穩定性效果較好的乙醇胺、不飽和多元胺A與多元醇胺B作為復配組分。基于目前熱穩劑較多使用的是乙醇胺,且其經濟價格較為低廉,所以將乙醇胺(M)作為主熱穩劑,分別與不飽和多元胺A(D)與多元醇胺B(T)進行復配,復配比例如表1所示。

表1 復配熱穩劑組成

實驗條件為:添加量為400mg/L,環丁砜加熱溫度220℃,加熱時間6h。實驗結果如圖6所示。

圖6 不同復配熱穩定劑、不同配比對環丁砜熱穩定性能影響

由圖6可知,復配熱穩劑Ⅰ效果要稍優于復配熱穩劑Ⅱ,且不論復配熱穩劑Ⅰ還是復配熱穩劑Ⅱ,主熱穩劑與副熱穩劑比例都是在2:1時熱穩定性最佳。復配熱穩劑Ⅰ的熱穩率可超過77%,與效果最好的熱穩單劑相比,效率都提高10%以上。復配熱穩劑中,可能兩種熱穩劑相互影響,使各自或其中一個有機胺中的胺基活性增強,對自由基的終止效果加強,因此減緩高溫劣化的效果較單劑效果更佳。

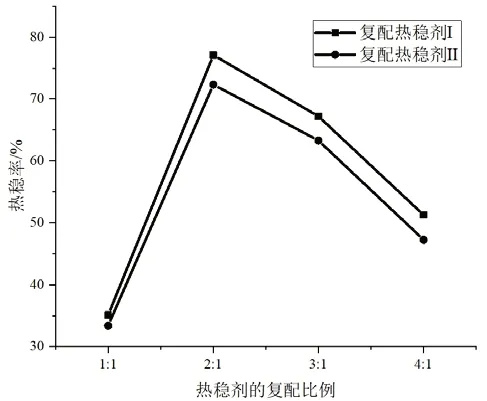

④復配熱穩劑添加量對環丁砜熱穩效果的影響

通過以上研究確定了兩種復配熱穩劑的組分配比,并考察了熱穩劑的添加量對環丁砜熱穩性的影響,實驗條件為:環丁砜加熱溫度220℃,加熱時間6h。通過熱穩率確定兩種復配熱穩劑的最佳添加量,實驗結果如圖7所示。

圖7 復配熱穩劑添加量對環丁砜熱穩定性的影響

由圖7可知,當復配熱穩劑的添加量為400mg/L時,熱穩效果最佳。同時可以發現兩種復配熱穩劑在添加量為300mg/L時熱穩率已達到較高值,尤其是復配熱穩劑Ⅰ的熱穩率已接近400mg/L時的值,說明在實際操作中復配熱穩劑的添加量可以適當減少到300mg/L,也可起到很好的熱穩效果。

3.結論

(1)環丁砜在高溫下受熱分解產生SO2,有機胺熱穩劑的加入對環丁砜的劣化有很好的減緩作用。

(2)選擇的五種有機胺類熱穩定劑對環丁砜的熱分解減緩效果的順序為:不飽和多元胺A>乙醇胺>多元醇胺B>不飽和多元胺C>多元醇胺D。其中不飽和多元胺A、乙醇胺、多元醇胺B的熱穩率均超過50%,可作為環丁砜的熱穩劑。

(3)篩選出三種熱穩劑,適宜的加入量均為400mg/L,其中不飽和多元胺A的熱穩率超過69%。

(4)對于2種復配熱穩劑,乙醇胺與不飽和多元胺A的復配效果要強于乙醇胺與多元醇胺B的復配,復配組成是主熱穩劑與副熱穩劑的比例為2:1,復配熱穩劑Ⅰ熱穩率可超過77%,高于最佳單一熱穩劑10%,可以作為工業中芳烴抽提時環丁砜的熱穩劑。

(5)使用兩種復配熱穩劑的不同添加量進行了考查,發現400mg/L依舊為最佳添加量,但發現添加量為300mg/L時,其效果與400mg/L很接近,所以在實際操作中可以將復配熱穩劑的添加量適當減少,減少加入量至300mg/L也能達到很好的熱穩效果。