廢舊磷酸鐵鋰電池正極材料回收研究進展

*黃宇 劉震 汪宏星 應思斌 喬永民 王利軍,4*

(1.上海第二工業大學 能源與材料學院 上海 201209 2.浙江新鋰想科技有限責任公司 浙江 311607 3.郴州杉杉新材料有限公司 湖南 423400 4.南通復米新材料科技有限公司 江蘇 226200)

磷酸鐵鋰電池正極因其壽命長、成本低、無毒性等優點而迅速發展,特別是在電動汽車市場得到廣泛了運用[1]。電動汽車需求的增加極大地刺激了鋰離子電池的生產,從而導致廢舊鋰離子電池的數量大大增加。廢舊磷酸鐵鋰電池的回收最近引起了人們的關注,因為它可以回收其中的高含量稀有元素,并消除其處置對環境的潛在負面影響。然而,LiFePO4材料由于其穩定的橄欖石晶體結構阻礙了具有高選擇性和提取效率的回收工藝的發展。鋰是廢磷酸鐵鋰電池中最有價值的金屬,但由于其含量相對較低且質量不穩定,試劑和廢水處理成本高,火法冶金修復和濕法冶金工藝都被應用于廢舊LFP電池的回收。就化學浸出而言,現有的回收方法存在不完善之處,如化學品消耗過大、回收程序繁瑣、二次污染嚴重。回收用過的鋰離子電池可以關閉戰略金屬循環,同時減少電池的生態和環境足跡。由于原材料的高成本和繁瑣的制備過程,從廢舊電池中重新合成LiFePO4成為一種經濟且便捷的方式。將這些廢舊電池回收為翻新的電池或其他功能材料,不僅可以減少環境污染,還可以提供新的能源儲存/轉換設備。其中一個巨大的挑戰是,它們的應用通常受到廢物中雜質的影響。本文綜述近幾年廢舊磷酸鐵鋰電池正極材料回收利用研究進展,為將來的研究和工業化提供參考和指導。

1.濕法冶基

為了更好地完善氧化浸出沉淀工藝,探究了氧化浸出沉淀的原理,Yang等[2]通過適當調整或控制浸出液的氧化狀態和質子活動,發現鋰可以被選擇性地浸出,而且回收效率很高。在固體殘留物中,鋁以金屬形式存在,鐵以FePO4形式存在,可以很容易地通過篩分分離。引入浸出酸的種類和濃度、氧化劑種類濃度和沉淀劑種類濃度會影響浸出和回收效率,以下總結了不同酸種類和濃度以及氧化劑種類濃度的浸出效果,如表1。

表1 濕法冶金浸出效果

Li等[3]提出了一種選擇性浸出工藝,以從廢舊磷酸鐵鋰電池的正極材料中回收Li、Fe和P。研究發現,使用低濃度的隨機H2SO4作為浸出劑,H2O2作為氧化劑,Li可以選擇性地浸出到溶液中,而Fe和P可以以FePO4的形式留在浸出殘留物中,這與傳統的使用過量礦物質酸不同。除了以過氧化氫作為氧化劑外,還有其他氧化劑。Zhang等[4]受到“鹽中水”電解質在磷酸鐵鋰電池中的應用啟發開發了一種新的方法,通過用過硫酸鈉(Na2S2O8)將磷酸鐵鋰氧化成磷酸鐵,從而從廢舊磷酸鐵電池中選擇性地回收鋰。研究了幾個變量對鋰浸出效率的影響。此外,結合熱力學分析和XRD、XPS的表征來研究浸出機制。除了以硫酸作為浸出劑外,還有其他浸出劑。Kumar等[5]在室溫下利用有機酸浸出,同時還研究了共存的金屬離子,Cu和Al。柑橘類果汁富含有機酸,如檸檬酸和蘋果酸,在這項工作中被用作浸出劑。檸檬汁顯示出最好的浸出效果,因為它的反應系統的pH值合適。Liu等[6]創新地使用H4P2O7作為浸出劑,實現了金屬的浸出和分離一步到位。Li等[7]選擇草酸作為浸出試劑,以回收鋰作為資源,并從磷酸鐵鋰電池中去除磷,這得益于其低自然效應。Verma等[8]證明草酸鹽已被確定為一種可持續的試劑,可以在溫和的反應條件下為各種混合金屬提供理想的選擇性和高效的浸出能力。草酸鹽工藝在取代許多現有的使用無機酸(如硫酸、鹽酸和硝酸)的金屬回收工藝方面有很大的潛力。除了濕法氧化浸出沉淀外,Yan等[9]通過利用HCl和NaClO之間的相互作用來溶解Li+,同時將Fe和P保留在結構中,從而增強了從廢舊LiFePO4陰極中提取Li的效果。為了去除正極材料中的鋁,Wu等[10]開發了一種高效的方法,包括硫酸浸出和溶劑萃取,以從用過的LiFePO4/C粉末中分離Al。磺化煤油中的二-(2-乙基己基)二苯基磷酸酯(D2EHPA)被用作萃取劑。對于鐵元素的浸出回收,Qin等[11]研究了回收過程的參數。結果表明,鐵離子的浸出效率是由界面化學反應和表面擴散反應同時控制的。

2.火法-濕法冶基

火法與濕法冶金相結合的方法從根源上減少了廢液的產生,火法的目的主要為了使磷酸鐵鋰氧化活化,使后續的濕法浸出更容易,這個過程與以前使用過量的氧化劑或過量的酸將元素浸出到溶液中的純濕法回收過程是不同的,如表2。Tao等[12]在空氣氣氛下,通過600℃的氧化活化,將Li+和小部分PO43-選擇性地浸出到溶液中。Jin等[13]直接采用空氣氧化-水浸出法從廢舊LFP材料中選擇性地回收鋰,其中同時實現了鋰的高浸出效率和鋰鐵的良好分離效果,動力學研究結果表明,鋰的選擇性浸出是由擴散控制的。

表2 火法-濕法冶金浸出效果

3.機械化學冶基

機械化學冶金使金屬更容易浸出,主要有兩種方法:一種是廢棄磷酸鐵鋰直接進行機械研磨活化再浸出的機械化學活化法。這種簡單且易于操作的工藝對環境的負面影響很小,在工業應用中具有很大的潛力。Fan等[14]通過使用機械化學處理和水浸出,鋰的提取效率可以提高到99%,此外,94%的鐵可以同時作為FeC2O4·2H2O被回收。Yang等[15]通過機械化學活化預處理和稀釋的H3PO4浸出液,鐵和鋰的浸出效率可以明顯提高,分別為97.67%和94.29%。Liu等[16]通過機械力誘導的固相反應,使用低成本和無毒的氯化鈉作為同構試劑。此外,用Na2CO3作為唯一的試劑,同時實現了NaCl的再生和沉淀Li2CO3的回收。另一種是和氧化劑共研磨進行固相反應的機械化學固相氧化。Liu等[17]以固相氧化劑過硫酸鈉(Na2S2O8)為機化共磨劑,鋰可以通過水浸和化學沉淀成為磷酸鋰(Li3PO4)產品被回收。以下總結了不同的機械處理和試劑的浸出效果,如表3。

表3 機械化學冶金浸出效果

4.電化學冶基

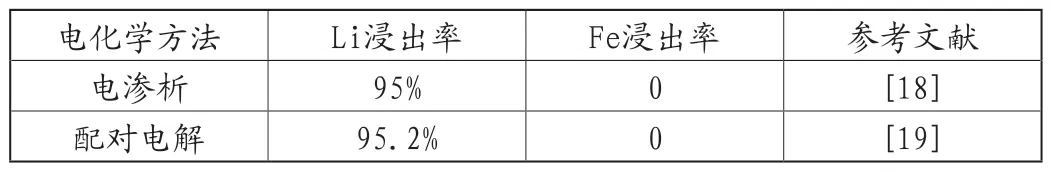

電化學冶金有兩種方法,電滲析和配對電解法,如表4。Li等[18]通過使用電滲析過程的懸浮電解系統,廢LFP正極材料被氧化并在陽極室釋放出鋰離子,這與LFP電池的充電過程類似。95%以上的鋰被浸出,電流效率可以達到85.81%。然后,產生的鋰離子通過陽離子交換膜遷移,并在陰極室中與OH一起生成LiOH。由于陽極室中的雜質被單價高選擇性的陽離子交換膜所隔絕,可以得到高純度的LiOH溶液。LiOH·H2O可以通過真空蒸發的方式在蒸發結晶后直接生產。配對電解方法是以電力驅動氧化還原反應以回收退役的LiFePO4電池,從而分離出Li、Fe和PO43-。Zhang等采用LiFePO4作為陽極和陰極,以熔融碳酸鹽為電解質。配對電解在陰極將磷酸鐵鋰轉化為鐵,在陽極將磷酸鐵鋰轉化為Fe3O4,同時將Li+和PO43-釋放到熔融鹽中。鋰的回收率達到95.2%以上。

表4 電化學冶金浸出效果

5.結語

廢舊磷酸鐵鋰電池回收要進行預處理:得到的磷酸鐵鋰正極材料可通過冶金回收金屬元素,也可進行直接再生。冶金有濕法冶金、火法冶金以及火法冶金、濕法冶金相結合、機械化學處理、電化學處理,濕法冶金主要是氧化浸出、沉淀和萃取。一般的濕法冶金使用無機酸會產生大量的廢液,清潔生產顯得尤為重要,因此最近的研究都不再使用大量礦物質酸減少污染。火法和濕法冶金相結合以及機械化學處理結合、電化學處理浸出對環境友好。

市場經濟環境復雜多變,企業客戶類型也是多種多樣。因此,信用信息管理流程不可能一成不變。目前,企業對信用信息進行管理的流程大致可以用圖1表示。