新能源車用扁線電機去漆焊接工藝研究

李全 王斯博 于長虹 蒼衍 袁超

(1.中國第一汽車股份有限公司研發總院,長春 130013;2.中國第一汽車集團有限公司新能源動力總成事業部,長春 130013)

1 前言

隨著新能源汽車快速發展,電驅動系統取代發動機并在電機控制器控制下將電能轉化為機械能來驅動車輛行駛,電驅動系統對整車動力性、經濟性、舒適性、安全性等核心指標具有較大影響[1]。電驅系統設計不斷趨于小型化,兼顧比功率及效率提升,且隨著電驅系統功率密度指標的不斷提升,由傳統的圓形漆包線轉變為方導體漆包線,在給定的最大電流密度下,繞組的導電橫截面積更高,電驅的有效比功率更大,功率密度更高。Juergens 等人的分析估計表明,采用傳統圓形導線繞組的定子槽滿率為43%,而由矩形導體生產的類似定子槽滿率為65%[2],因此越來越多主機廠推動扁線繞組電機技術發展,并將其引入大規模生產。

2 Hairpin 定子工藝路線介紹

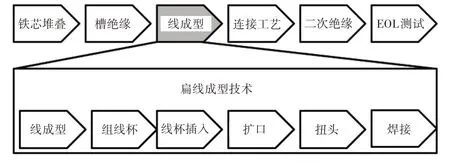

扁線電機是定子繞組中采用矩形導體扁銅線。扁線電機的繞組根據其扁平線形狀分為3 種,其可以分為I-pin、Hairpin、Wavepin[3]。其中Hairpin電機的端部銅線徑向排布更緊密,因此目前超過90%的制造商都選擇使用Hairpin 電機,即先把繞組做成類似發卡一樣的形狀,穿進定子槽內,再在另外一端把“發卡”的端部焊接起來,圖1 所示為Hairpin 電機發夾定子工藝鏈。

圖1 Hairpin電機發夾定子工藝鏈

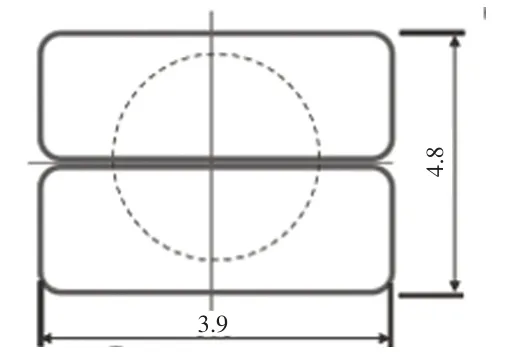

如圖2 所示,絕緣矩形導體扁銅線彎曲成U形,預先組裝成發夾籃,并軸向插入定子鐵芯槽內,定子鐵芯槽內提前沿軸向預插好絕緣紙,然后將自由的導線兩端切向扭曲,交替地進行扭轉,使所要接觸的發夾端彼此平行排列。通過使用夾緊裝置,最終將成對PIN 角對準夾緊,通常采用激光焊接工藝連接在一起[4-5]。

圖2 Hairpin電機發夾定子工藝示意

為實現定子端部大量焊點的焊接,需要同時進行多個發夾線的末端精準對接,保證在不損壞絕緣的情況下使發夾線可重復成形,由于絕緣矩形導體扁銅線存在回彈特性以及絕緣損壞風險,給扭頭操作也帶來了挑戰。發夾繞組生產中的主要挑戰是在焊接過程中實現精準對接操作,可重復性實現低孔隙率和高熔深焊接,以達到低電阻性能,特別是必須要防止相鄰接觸點之間短路。為滿足焊接質量要求,導線去漆后絕緣有機材料殘留量起著主要作用,在焊接過程中絕緣材料的蒸發是形成焊接飛濺的主要原因之一。

2.1 Hairpin 去漆

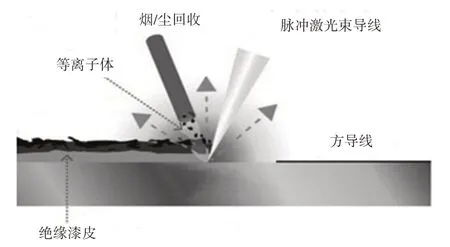

目前主流去漆皮工藝有兩種,分別為激光去漆皮和機械去漆皮,其中機械去漆皮又分為刮削和銑刀兩種。如圖3 所示,激光去漆皮工藝是將高脈沖激光射到銅線表面,利用激光產生的瞬時高溫漆皮燒蝕蒸發的一種工藝。

圖3 激光去漆工藝

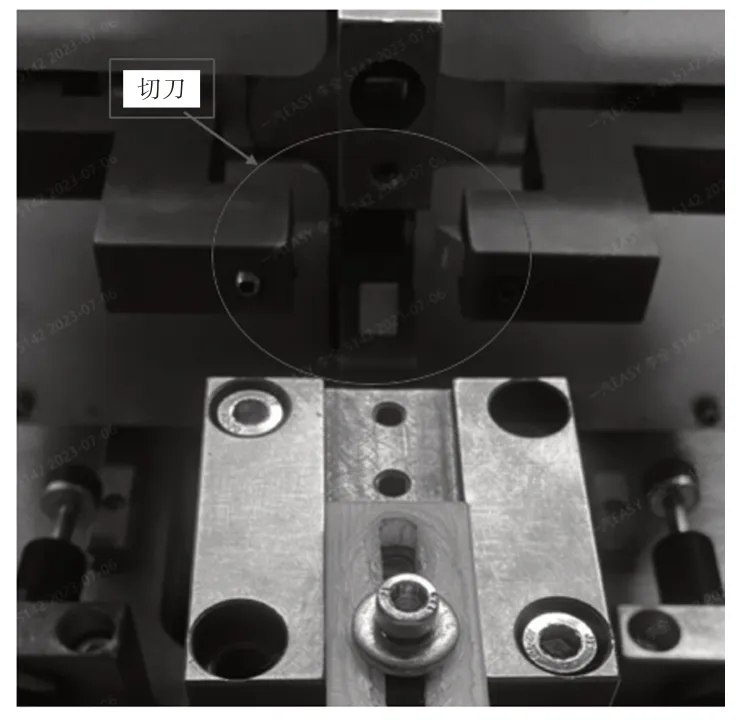

如圖4 所示,刮削去漆皮是將一組仿形刮刀壓在銅線表面,抽動發卡線時切刀刃順勢將漆皮刮落。

圖4 刮刀去漆工藝

采用銑刀去漆皮是利用銑刀刀具,沿發卡線水平方向分別對其寬面和窄面依次進行銑削。

采用機械去漆皮工藝去漆皮時由于刀具磨損及機械結構微小波動易導致去漆皮效果不穩定,而且都會對銅基材造成一定損傷,且去漆后裸銅表面平整度較差不利于后續焊接夾取定位。綜合以上3 種方案,通過對有機材料殘留度、毛刺控制、生產節拍、使用成本維護多方面進行對比,如表1所示,使用激光去漆皮工藝方法,雖然一次性投入較高,但生產節拍更快、毛刺控制更好,后期設備的維護調試及兼容性都要優于機械方法。

表1 去漆方案對比

本研究主要針對激光去漆工藝進行驗證分析,并給出具有工程應用參考價值的設備選型方案。

3 導線絕緣方案

絕緣系統是電機的“心臟”,50%以上的電機故障是由絕緣引起的,絕緣系統的可靠性直接影響電機運行的可靠性。車用扁線電機的絕緣系統運行工況需要考慮溫度、電場、振動以及海拔環境等,其中電場受電機控制器對脈沖寬度進行調制的脈沖寬度調制控制技術[6]影響,其特點為高頻且快速變化,存在電場局部集中,同時隨著油冷電機興起,絕緣系統方案需要重點考慮耐油兼容性影響。

扁線電機繞組漆包線主要采用基于烴類聚合物的有機絕緣材料,除了良好的絕緣性能外,如耐電暈性能,高局部放電起始電壓(Partial Discharge Inception Voltage,PDIV)、高耐熱性、介電強度、耐油兼容性外,這些材料還要具有高延展性,使產品具有良好的成形性和加工性,常見絕緣材料為聚醚醚酮(Polyether Ether Ketone ,PEEK),聚酰亞胺(Poly-Imide,PI),聚酰胺酰亞胺(Polyamide-Imide,PAI),聚醚酰亞胺(Polyetherimide,PEI),特性如表2所示。

漆包線絕緣漆膜方案通常為不同絕緣材料分層組合而成,依托某款額定電壓平臺400 V 的油冷電機扁線繞組技術要求,對漆包線絕緣方案進行確定,其中影響導線絕緣材料方案的主要技術要求包含室溫及高溫擊穿電壓、耐高頻脈沖電壓、局部放電起始電壓簡稱PDIV 等要求,除滿足產品絕緣耐壓要求外,需要綜合考慮制造工藝性如柔韌度、附著性以及卷繞后熱沖擊保證漆膜不產生開裂影響。

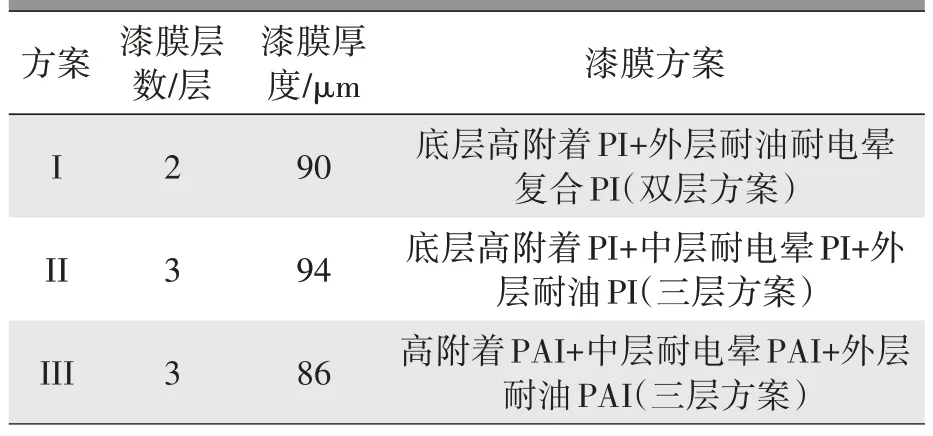

由于漆包線絕緣材料耐油性需要滿足T/CEEIA 415 團體標準試驗要求,綜合以上需求,通過不同厚度不同類型絕緣材料分層組合方案,形成以下3 種具體技術方案,詳細見表3 所示。

表3 漆包線漆膜方案

4 導線去漆工藝

4.1 導線去漆有機物殘留量評價

由于去漆效果影響焊接質量,需要對去漆工藝過程質量進行計量量化。因此,有必要測量導線去漆后表面剩余絕緣材料,同時必須避免不同氧化程度和表面條件的影響。漆膜有機絕緣材料在紫外線輻射的影響下會發出熒光,熒光通常是由短波光激發引起的長波光發射,被輻射材料的電子吸收輻射,并在恢復到基態之前移動到不穩定的較高能級,電子吸收輻射作為更高波長的熒光進行輻射發射。Tobias Glaessel 等人采用熒光測量裝置Sita CleanoSpector 來確定漆包線絕緣材料的剩余量與熒光測量值之間的相關性,檢測漆包線表面去漆質量[7]。測量裝置用紫外線輻射(波長365 nm)和150 mW 的功率照射樣品,聚焦在直徑為1 mm 圓圈中進行測量。熒光值通過檢測460 nm 范圍內輻射來確定,根據檢測到的輻射,系統計算無量綱參數相對熒光單位RFU,測量范圍在0~2 000 RFU 之間,分辨率為0.1 RFU。

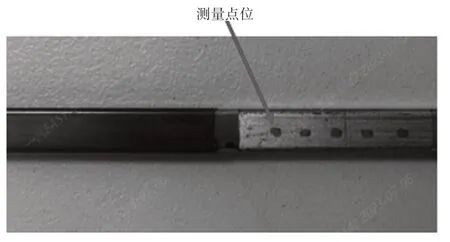

由于導線去漆質量影響焊接性能,因此需要重點關注RFU 值大小。根據導線規格及去漆效果,如圖5 所示選取參考點位,均勻取5 點進行RFU 平均值計算。

圖5 測量取點位置

4.2 激光去漆皮工藝方案

相較于機械去漆皮方案,激光去漆皮工藝方案,雖然前期投入較高,但設備后期的維護調試及兼容性都要優于機械方法,且扁線漆膜去除效率高、裸銅線毛刺少、生產節拍快,同時受漆包線漆膜厚度及絕緣材料特性影響,一般采用分層去除工藝處理,當前常規的分層去漆方案如下。

a.CO2激光去漆和光纖激光去漆組合方案;

b.CO2激光去漆和UV 激光去漆組合方案;

c.光纖激光去漆組合方案。

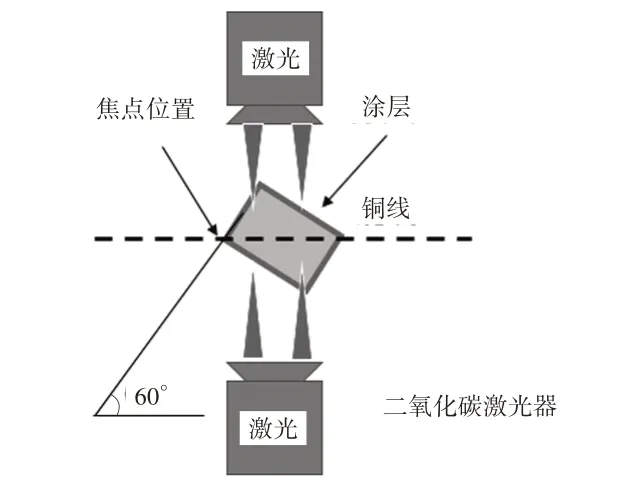

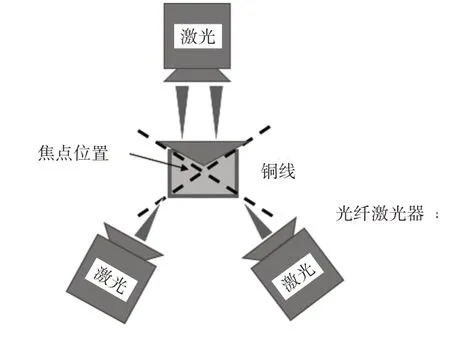

方案I:CO2激光去漆以CO2氣體作為工作物質的氣體激光器, 利用CO2分子的振動-轉動能級間躍遷實現激光輸出[8]。在工程應用中,第一步CO2激光作用到扁線外圍漆皮層,漆皮受熱碳化;碳化后的漆皮吸收激光,形成等離子體產生沖擊波,沖擊波使污染物變成顆粒并被剔除。CO2激光主要清洗扁線的外圍漆包層,但不能清洗底層。第二步光纖激光再次掃描,光纖的高峰值功率使銅線底漆迅速汽化降低銅材表面有機絕緣材料殘留值。由于光纖激光器具有良好的聚焦性能,其焦深[9]小于CO2激光器,因此為保證漆包線去漆效果,一般采用CO2激光器對稱設置實現表層去漆,底層去漆則采用光纖激光器設置3~4組對射,實現焦點到達導線表面能量水平一致,保證圓角位置去漆效果,詳細方案如圖6 和圖7所示。

圖6 二氧化碳激光器布置方案

圖7 光纖激光器布置方案

方案II:紫外(Ultraviolet,UV)激光去漆利用激光發生器產生紫外激光,通過光學元件將其聚焦到微小的光斑上,具有波長短、光束質量高、峰值功率高等特性,UV 激光焦深與CO2激光水平一致,因此第一步設置不變,第二步改為UV 激光對稱設置實現導線底層漆膜去除,其中銅對UV 激光吸收率較高,通過能量的快速吸收使底層漆膜蒸發且達到不傷銅的效果。

方案III:光纖激光良好的聚焦性能,由于焦深短,前后工位均需采用圖6 光纖激光多組激光器對射形式滿足產品去漆要求。

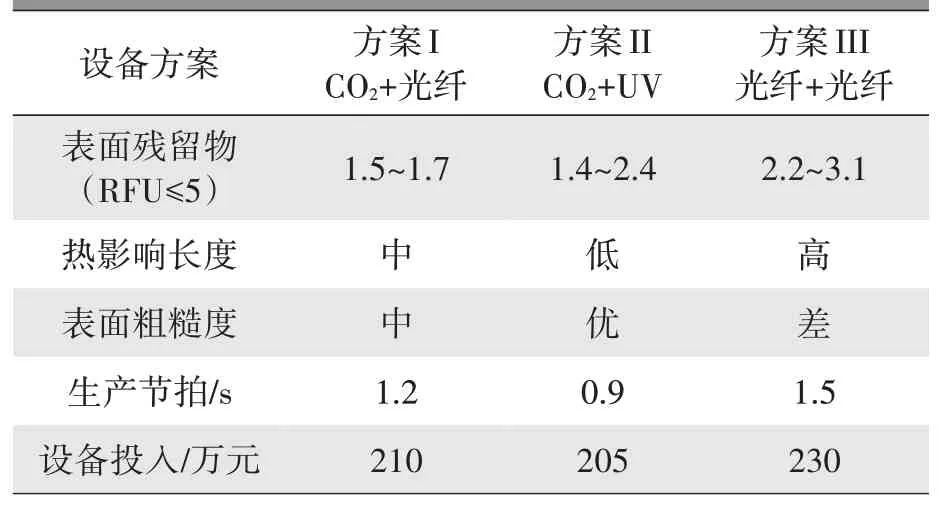

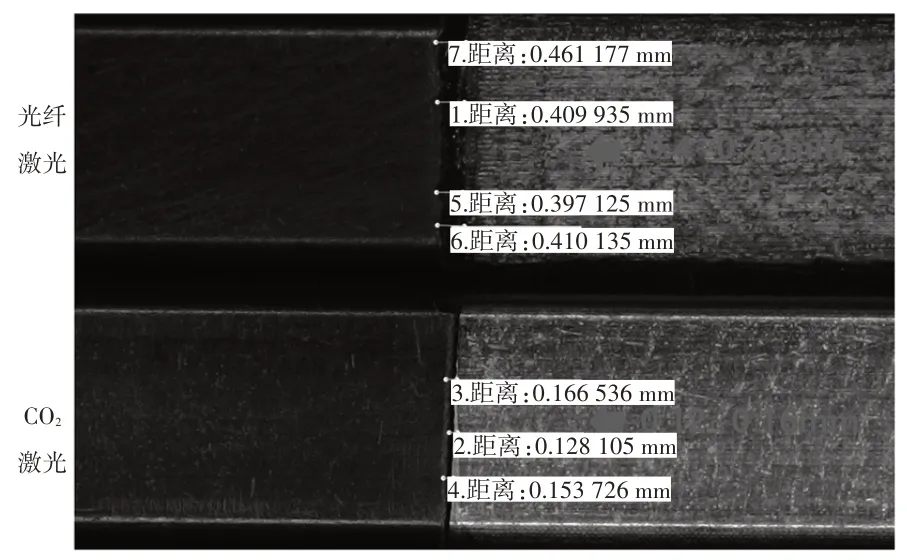

針對以上3 種設備方案,以某款扁線產品應用為例分別針對表面殘留物、熱影響長度、生產節拍、設備投入以及去漆表面粗糙度進行對比分析,見表4。

表4 設備方案對比

采用導線漆膜方案II 分別采用3 種不同設備方案,通過前期調試,滿足產品特性要求的設備工藝參數如下表5 所示。

表5 設備工藝參數設置

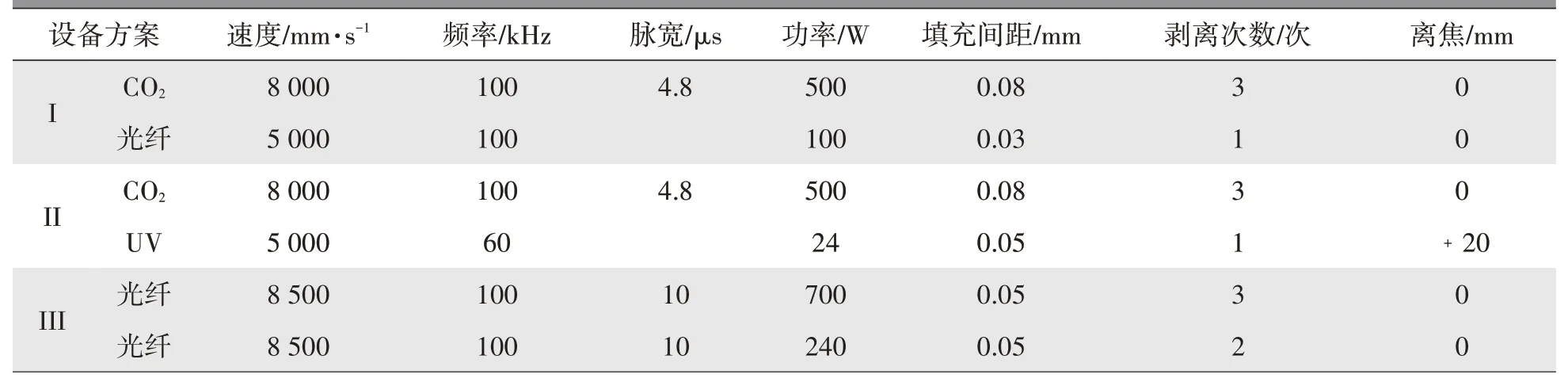

采用3 種不同設備方案,同一款矩形導體扁銅線去漆后,對導線裸銅狀態進行金相顯微分析,由圖8 可知,圖示設備方案I 和方案II 采用的CO2激光去漆和設備方案III 光纖激光去漆進行對比,由于光纖激光產生極高脈沖能量去除表面有機物漆層時對裸銅產生傷害,表面形成凹坑且粗糙度高。

圖8 剝漆效果對比

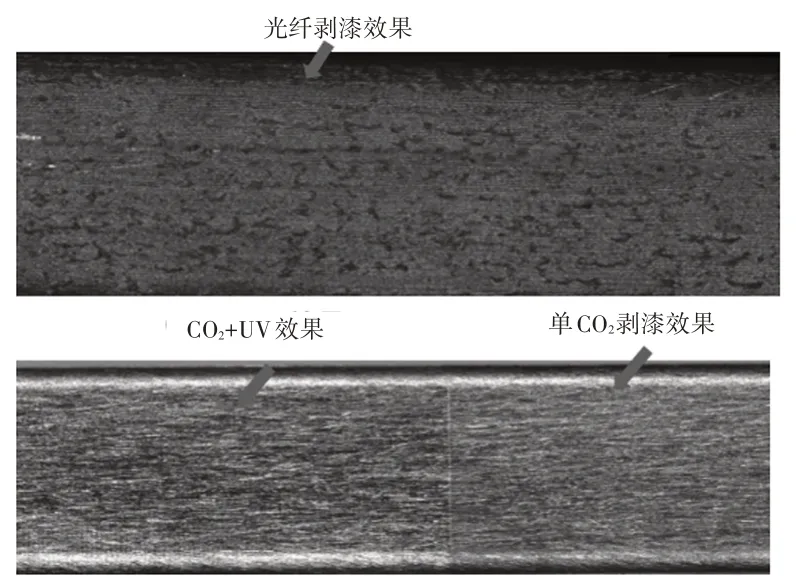

同時針對設備方案I 和方案II 采用的CO2激光去漆和設備方案III 光纖激光去漆的熱影響區長度進行對比,根據圖9 熱影響區長度對比,其中CO2激光熱影響區長度較小為0.12~0.16 mm,光纖激光熱影響區長度較大為0.40~0.46 mm,因此方案II 由于采用CO2激光和UV 激光去漆,綜合效果導線所受熱影響為最低。

圖9 熱影響區長度對比

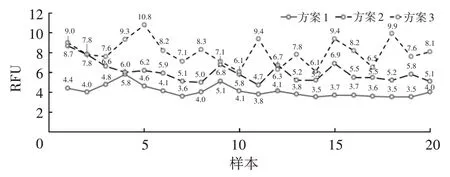

最后對去漆效果通過檢測有機物殘留量RFU值進行對比分析,采用設備方案I、方案II 和方案III 以及單CO2激光器,分別按上述設備工藝參數進行去漆處理,則去漆效果RFU 結果統計如圖10 所示。

圖10 不同設備方案RFU值對比結果

從圖中數據分析,采用單CO2激光去漆方案,20 組樣本RFU 均值為5.98,去漆效果一般,因此CO2激光主要以去除表層絕緣材料為主,采用方案I,20 組樣本RFU 均值為1.78;采用方案II,20 組樣本RFU 均值為1.52,以上兩種方案去漆效果接近,通過分步去漆效果極佳。采用方案III,20 組樣本RFU 均值為2.225,其去漆效果較優但不及方案I和方案II 效果。

綜上所述,針對3 種激光去漆皮設備方案,方案II 對導線的熱影響長度影響小,表面殘留物RFU 值較優且滿足指標要求,同時設備投入低且易于維修保養,是工程方案最佳選擇。

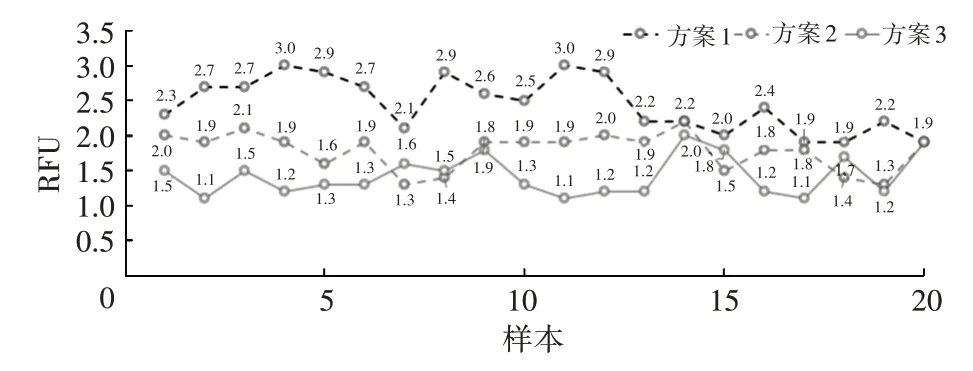

4.3 不同導線絕緣方案適配工藝研究

基于某項目導線技術條件,得到的表3 的3 種漆膜方案,通過單CO2激光去漆后,3 種方案的去漆效果對比,方案I 的RFU 均值4.085,方案II 的RFU均值5.985,方案III 的RFU 均值8.03,則方案III 的有機物殘留量較大,基于3 種漆膜方案分析,由于方案III 采用的聚酰胺酰亞胺PAI 網狀交聯結構更致密,聚酰胺酰亞胺(PAI)分子鏈上既有酰胺基團,又有酰亞胺基團的一類高分子材料,酰胺基團與酰亞胺基團連在同一個芳環上,呈有規則的排列,使得PAI 兼具聚酰胺和聚酰亞胺的特點[10]。相比于聚酰亞胺PI,PAI 還具備更好的剛性結構,其耐熱性、化學穩定性優異。其對比結果如圖11 所示。

圖11 單CO2激光去漆不同漆膜方案RFU值對比

圖12 設備方案II不同漆膜方案RFU值對比

圖13 扁線焊接示意

而采用組合設備方案II-CO2+UV 激光去漆后,3 種產品漆膜方案的去漆效果水平接近,方案I 的RFU 均值2.45,方案II 的RFU 均值1.78,方案III 的RFU 均值1.425,則針對設備組合方案II,工藝參數調試后三種產品方案均可以滿足產品特性要求。

針對產品漆膜方案2,分別采用單CO2激光、設備方案I 和設備方案II 進行去漆后進行PIN 角精準焊接。采用激光焊接工藝,提前進行去漆工藝處理,激光焊接設備采用多模內外環芯和連續激光形式,其設備配置如表6 所示。

表6 激光焊接設備配置

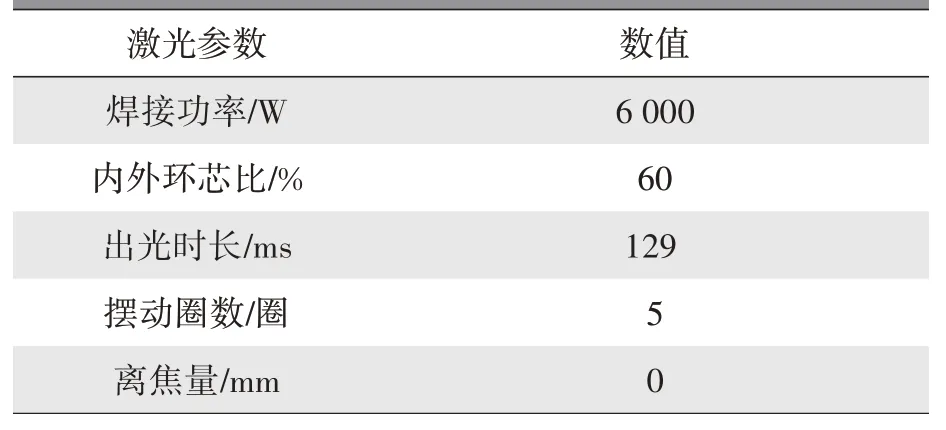

焊接前進行去漆處理,漆膜清洗長度10 mm,其焊接功率、內外環芯比、焊接速度以及擺動圈數進行前期工藝摸索,滿足產品特性要求確定其工藝參數如表7 所示。

表7 激光焊接工藝參數

其擺動軌跡如圖14 所示。

圖14 扁線焊接軌跡示意

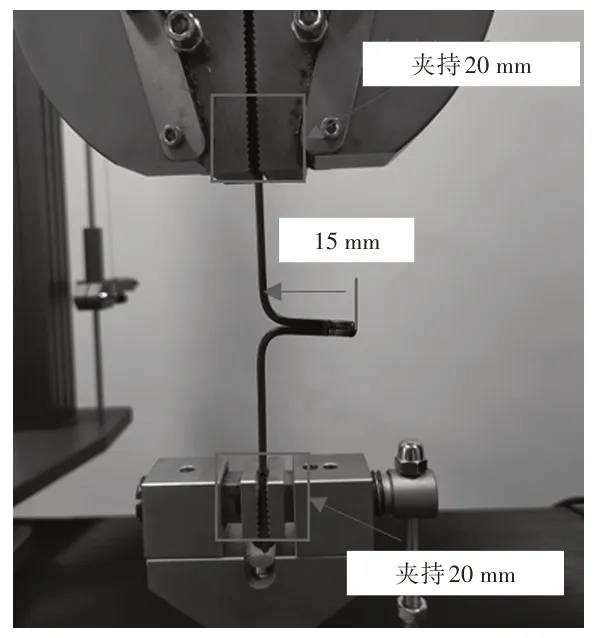

采用以上焊接工藝參數,對不同去漆方案產品進行焊接,并對扁線焊點拉拔力進行檢測分析。焊點拉拔力檢測制樣形式如下圖15 所示,其拉力機拉力傳感器精度為0.5 級,配備滿足測量行程的引伸計,拉力速度為10 mm/min。

圖15 焊點拉拔力測試式樣

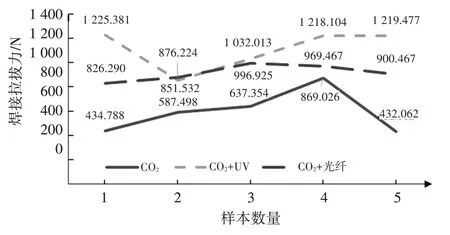

針對產品漆膜方案2,分別采用單CO2激光、設備方案I 和設備方案II 不同設備去漆后進行PIN 角焊接,經過拉力機拉拔力測試后數據統計如圖16所示。

圖16 不同去漆方案焊接拉拔力對比

從上圖數據可以得出,采用單獨CO2激光去漆的導線RFU 值大于5,焊接后拉拔力大小為430~860 N,采用設備方案I 去漆后的導線RFU 值為1.5~1.7,焊接后拉拔力為820~990 N,采用設備方案II 去漆后的導線RFU 值為1.4~2.4,焊接后拉拔力為870~1 200 N。RFU 值對焊接后拉拔力影響較大,RFU 值越小則拉拔力越大。因此需要在生產過程中嚴格控制RFU 值保證小于5,從而能夠保證產品焊點機械強度滿足工況使用要求,同時在工程方案選擇上要關注影響RFU 值的設備能力和工藝參數要求。

5 結束語

通過大量工程驗證,提供一種最優的扁線電機去漆工藝方案,通過去漆效果、成本投入、使用維護等多方面綜合分析指導實踐應用。

針對去漆效果評價方法進行闡述,同時基于產品特性要求,對去漆表面有機物殘留度、表面粗糙度、熱影響區長度以及影響焊接拉拔力大小的影響因素進行分析,明確給出RFU 值限定范圍。通過不同漆膜方案去漆效果對比,指導工程設備方案選擇,同時適配多種絕緣方案,減少換型成本投入。