正逆向設計在電動車外觀曲面造型設計中的應用研究

摘? 要:產品開發迭代一般采用正向工程設計,改型升級過程中根據設計需求進行二維效果圖繪制,利用三維建模結合快速成型技術制作樣品來確定設計方案,在方案調整修改過程中耗費大量時間。針對正向設計流程存在周期過長的問題,提出基于Geomagic Studio、Alias與UG軟件的正向設計與逆向建模相結合設計方法,通過電動車局部造型設計實踐對此方法進行驗證。此方法探索了針對產品改型設計的新途徑,縮短了產品開發周期,減少了數據與實物裝配誤差的同時保證了曲面質量,為其他工程領域提供了設計經驗借鑒。

關鍵詞:正向設計;逆向工程;Class-A曲面;電動車設計

基金項目:本文系2022年度校級質量工程與教學改革項目“廣東第二師范學院—花都大華村大學生社會實踐教學基地”(2022dxsjd02);2020年廣東省高等教育教學改革項目“基于實踐應用能力培養的藝術設計學科實驗教學研究”研究成果。

隨著工業設計與制造方式的巨大改變,傳統產品設計流程設計師通過CAD軟件表達自己的設計意圖,生產制造階段大多也離不開CAD制圖。在整個產品開發過程中,每個環節都要反復確認保證無誤才能進行下一階段的工作,每個階段都存在著不同的主觀經驗判斷情況,如因為前期小的失誤導致整個流程推翻重新設計。

隨著計算機輔助設計的發展,各類正向設計軟件使用在產品開發中的比重越來越高,設計效率大幅度提高。正向設計軟件主要指的是通過CAD軟件表達設計師的設計意圖,然后無縫銜接到CAD類軟件進行三維建模、運動仿真、有限元分析等,最后通過CAM類軟件完成產品生產制造。正向設計目前在產品開發中還是主流的設計程序與方法,參數化的設計方式讓產品后期調整變得更加方便,比如在模具設計階段發現造型存在拔模倒拔現象,只需要在造型設計結構樹中調整拔模角度參數,與之相關聯的造型特征將自動修正。然而在碰見產品局部改型優化設計且曲面形態復雜的情況,正向設計不能很好地滿足需求。這時逆向設計思路應運而生。

單一靠正向設計與逆向設計在產品開發過程中都存在弊端,在產品局部造型改型過程中正向設計存在方案修改導致周期過長的問題,而僅僅只靠逆向建模存在著曲面質量較差、結構數據過大,以及模具設計分型困難等問題,逆向過程僅適合對某個零件進行復刻而不利于創新,因此針對復雜曲面形態的局部改型設計提出正逆向混合設計方法,提升產品的開發效率。

一、基本流程

正逆向設計主要分為三個階段:進行曲面在產品局部改型設計時,首先設計師利用二維效果圖確定造型方向,在確定基本造型后油泥師在原有產品上對設計圖進行還原。然后運用三維掃描儀對油泥模型進行掃描獲取點云數據(如圖1),運用Geomagic Studio對點模型進行預處理并導出STL格式文件,將網格模型數據置入Zbrush等雕刻軟件中對網格模型進行局部調整,也可直接將STL格式文件導入Alias、Rhino等CAID軟件中進行正逆向建模工作[1]。得到Nurbs曲面數據后,運用NX、CATIA等CAD軟件進行結構設計與數據優化。最終通過快速成型制作局部設計造型樣品,與上一代產品進行裝配驗證。

二、點云數據處理

通過三維測點工具對樣品進行掃描獲取原始點云數據,將掃描的asc格式數據導入到Geomagic Studio中通過手動刪除雜點,設置敏感值去除體外孤點的方式進行點處理,然后通過減少噪音命令降低掃描所產生的噪點,通過減少噪點操作能更好地展現掃描體的真實形狀,減少噪點操作后會產生多余的點云數據,可直接手動刪除,最后通過統一采樣對一些重疊部分的點云進行消除,這樣保證了形體完整性也精簡了點云數據。導出點云數據前可旋轉觀察數據是否存在破面等情況,遇到破面可以通過網格醫生工具對其進行修復再進行導出。

三、逆向曲面重構方式

曲面重構是逆向過程的關鍵,通過對網格模型的曲面重構能獲得可編輯性更強的nurbs曲面模型,在逆向過程中分為兩種方式進行曲面重構,第一種是利用網格模型拓撲優化進行重拓撲快速構建四邊面進行逆向。第二種是通過nurbs曲面進行分面與拆面技巧進行曲面逆向。

網格重拓撲進行逆向設計。利用重拓撲功能將mesh網格模型快速轉化為四邊面,重拓撲分為自動擬合與手動擬合兩種方式,自動擬合可以通過網格工具對閉合網格三角面進行自動轉換,轉換后的模型可以進行實體化編輯,手動擬合需要對網格模型特征通過細分(subdivision)、擠壓(extrude)等工具以polygon建模方式構建曲面進行擬合。這兩種擬合方式各有優缺點,由于自動擬合可以通過限定網格生成數量來決定擬合后的曲面與網格模型的貼合度,因此自動擬合這種方式適合構建各類對曲面表面質量要求不高且后期不需要進行正向設計修改的產品,比如工藝品造型形態、輕量化的支撐構件等。手動拓撲擬合則適應與類似片體形態且零部件較多造型特征,由于手動拓撲能夠控制曲面數量,因此手動拓撲擬合在后期修改造型方面更加靈活且曲面質量更好。

以曲線構建曲面進行逆向設計。在Alias軟件中使用投影工具對mesh網格的特征部位投影,或者使用Cross SectionEditor工具對網格模型進行分段投影,獲取投影線后需要對其進行精簡擬合,這一步驟是構建高質量曲面的關鍵,以精簡曲線為基礎利用混接(Blend)、放樣(Loft)、剪切(Trim)、匹配(Align)等手段構建nurbs曲面來擬合網格模型,當構建的曲面與網格模型之間存在較大的間隙,需要分析網格模型特征是否需要拆分多張曲面進行拼合,單張曲面的CV(Control Vertex)控制點數量是否滿足造型調整需求,若CV控制點數量不夠則需要根據實際要求在UV方向上增加CV點數量,再對CV點進行位置微調,從而使得曲面無線接近參考的網格模型,如圖2網格模型與曲面間隙檢測圖所示,當曲面與網格間隙在1mm以內,造型區域呈現綠色,當間隙大于1mm則呈現橙紅與藍紫色。在高質量曲面構建過程中如果能夠貼合模型的情況下盡量減少CV點數量,這樣能保證曲面質量且模型數據量較小。在曲面構建完成后可以通過間隙檢測工具對曲面與mesh網格之間的距離具體數值進行分析測量,相比在建模過程中通過表面顏色來表示曲面是否滿足公差內要求來說,間隙檢測更加精準(如圖3),以電動車前面板特征曲面為例,通過測量工具得到mesh與nurbs曲面之間的偏差值,并且得到偏差值表(如表1),參考位置與測量位置是網格與曲面監測點的坐標值,通過坐標得出兩者相差的間隙值,這樣能快速找到曲面與網格之間偏差較大的具體位置進行調整。

特征曲線構造曲面的逆向設計主要應用在一些表面反射光順程度較高的項目,比如交通工具類、衛浴潔具類等產品,相比網格重拓撲逆向來說特征線構建曲面在曲面質量控制、后期造型修改、結構數據對接方面更有優勢。然而,這種方式在構建復雜曲面的過程中需要設計者有較好的曲面建模能力,碰到復雜的曲面形態時,也非常考驗設計師對形態的觀察與控制能力。因此,在項目中如何靈活結合兩種方式是提高正逆向設計效率的關鍵,從造型曲面質量要求上來說,對于曲面要求較高的部分會采用特征線構建曲面方式,零件較小且表面質量要求相對低的則采用重拓撲方式。從造型曲面復雜程度上來說,復雜形態以Mesh模型為基準,進行反復推敲造型方案的部分可以先采用重拓撲方式構建Polygon模型,在這個基礎上推敲造型方案,確定最終形態后采用特征線構造曲面方式構建高質量曲面。簡單形態則可以直接采用特征曲線構造曲面方式進行正逆向設計。

四、曲面類型與質量評價

(一)曲面類型

對產品造型表面要求較高的產品,曲面質量非常關鍵,逆向擬合與正向建模所用到的曲面技術主要有基于Bezier曲線的曲面構造與基于B-Spline曲線的曲面構造以及基于T-Spline細分曲面構造這三種形式。實際項目中可以根據三者的技術特性進行靈活運用。

1.Bezier曲線的數學表達式定義為:? ? ? ?其中為貝塞爾曲線控制點,由這些控制點確定貝塞爾曲線形態,為貝塞爾曲線基函數,是一個多項式,公式為:,其中表示貝塞爾曲線階數,表示控制點的下標,控制點個數=階數+1[2]。貝塞爾曲線作為二維圖形應用程序的數學曲線,由一組控制點的向量來確定,給定的控制點按順序連接構成控制多邊形,貝塞爾曲線逼近這個多邊形,進而通過調整控制點坐標來改變曲線形狀。因此Bezier曲線在描述復雜曲線時更有優勢。

2.B-Spline曲線的數學表達式定義為:。稱為階次B樣條基函數,是繪制次數,其中可以是2到控制點個數之間的任意整數[2]。可以看出Bezier曲線階數和次數是一樣的,而B樣條的階數則是次數加1。相比Bezier曲線B-Spline在修改局部更有優勢,Bezier修改局部容易引起其他位置的形態變化。

3.T-Spline曲線的數學表達式定義為:

其中,表示T樣條控制頂點;表示該控制頂點對應的權值;表示該控制頂點對應的基函數[3]。T樣條使用B樣條基函數,T-Spline且結合了Nurbs和細分表面建模技術的特點,不僅繼承了Nurbs的優良性質,還極大的減少模型表面控制點數目,有利于建模效率與渲染速度的提升。

這三種技術在曲面建模過程中優缺點如表2,在正逆向設計過程中可以根據設計要求采用不同的技術手段靈活運用提升設計效率。

(二)曲面質量評價

曲面質量則是影響產品實際外觀效果的重要因素,曲面作為構造產品形態的基本元素,曲面構造方法對曲面形態的設計以及曲面質量的影響起到關鍵作用。在實際項目中可根據設計需求使用不同的曲面類型進行創建。

1.復雜曲面與B級曲面質量評價。復雜曲面采用Bezier構造方式創建速度快,對于表面形態變化豐富特征較多的Mesh網格,可以通過特征線投影形成多條曲線,然后采用雙軌(Sweep)、放樣(Loft)等曲面成型工具快速構建一整張曲面,這種構建方式對于逆向形態的曲面擬合包裹性好且精度較高,不需要考慮單Span曲面拼接之間的連續性問題,然而Bezier創建曲面的CV點與階數較多,不利于后期曲面調整。因此Bezier曲面往往用在一些對產品表面廣順反射要求不高的B級曲面以及半徑較小的倒角面造型上,比如汽車內飾的儀表臺倒角面造型、電動車部分采用工程塑料材質的部件造型。可以看出對于表面反射要求不高且形態復雜的B級曲面,曲面質量評價主要以形態表達的準確性以及逆向貼合度為主。

2.特征曲面與A級曲面質量評價。工業產品造型的外觀面通常采用B-Spline曲線構建單Span的精簡曲面,對于外觀表面反射質量要求較高的Class-A曲面通常采用精簡曲面進行構建,因此在逆向擬合造型面時需要對提取的特征線使用Fit curve工具擬合精簡,然后再通過四邊成型工具(Square)、雙軌(Sweep)構建曲面,對于特征曲面形態簡單的區域可以采用自動擬合點云工具(Srfmsh)構建特征曲面。然而單曲面由于其曲面特性決定了復雜造型只能通過曲面拼接的方式進行構建,因此在復雜曲面構建過程中,需要考慮曲面的拼接方式以及曲面的銜接精度問題。

曲面的拼接方式是根據產品表面的形態來決定的,在使用精簡曲面構建表面形態時需要先制作大的曲面特征,再制作小的曲面特征,同時需要觀察細微的曲面走勢變化,不同的走勢變化決定了不同的曲面銜接思路。對基礎造型曲面進行倒角,倒角分面1將1、2、3號曲面銜接處剪切出過度區域,直接使用橋接(Blend)工具制作倒角面,可以看出4號曲面位置反射斑馬紋過渡柔和。倒角分面2采用了先制作半徑較大的倒角然后再制作半徑較小的倒角方式,這種倒角面構建方式可以看出倒角曲率較小,斑馬走勢通過倒角貫穿整個造型。倒角分面3則采用了比較常用的Y型倒角方式,將所有倒角區域的曲面先制作完成,然后對倒角交匯的五邊區域進行修剪達到形成四邊區域條件,再構建四邊曲面完成制作,這種倒角分面方式可以看出在交匯處的斑馬走勢有所扭曲,由于交匯處的曲面與周邊銜接關系復雜,因此在倒角曲面走勢調整上難度相對較大(如圖4)。

曲面銜接精度指的是符合曲面連續性要求的曲面與曲面之間縫隙值。曲面的連續性指的是曲面與曲面之間銜接的光順程度,目前對于曲面銜接處連續性檢測分別以G0,G1,G2,G3進行區分,如圖5曲面連續性檢測圖所示,G0代表曲面之間銜接為位置關系,銜接處的斑馬紋反射為折線。G1代表曲面銜接處為相切關系,雖然是圓弧面過渡,但是通過曲率梳可以看出銜接處變化急劇,表面反射斑馬順暢度一般。G2代表曲面銜接處為曲率連續,其銜接處為連續變化曲率,銜接處表面反射順暢度較好。G3代表曲率變化率連續,其銜接處曲率梳變化緩和,這種平滑的變化效果使得曲面表面斑馬反射效果非常順暢。使用Nurbs進行構造的Class-A曲面可以看出不同的分面方式決定了曲面的形態,曲面之間的銜接連續性決定了曲面銜接的順暢程度,可以通過曲面的斑馬紋反射,曲率梳變化,銜接處的曲率檢測來判定Nurbs曲面質量。從A級曲面構建條件以上可以看出特征曲面與A級曲面的質量評價注重產品的形態比例與表面的光影反射。

3.基于T-Spline的異形曲面質量評價。T-Spline構建的曲面結合了Subdivision細分曲面與Nurbs曲面的雙重優勢,在碰到復雜的曲面形體構建時,T-Spline曲面能快速地創建形體,再利用Nurbs曲面構造的優勢完善產品細節。雖然形態創建與修改比較方便,然而在工程對接以及精確尺寸方面卻難以控制。因此可以看出在正逆向曲面構建中,對于T-Spline構建的Nurbs曲面質量評價,主要觀察符合造型要求的細分曲面數量,以最少的細分曲面數量保持所需的形態,同時盡可能構建四邊細分面,避免多變面而產生的表面斑馬反射扭曲的情況。

五、基于Alias與UG的正逆向造型設計

形態較為復雜的產品在升級迭代的過程中,使用正逆向結合的方式可以提升開發效率,Alias作為一款專業的正逆向輔助設計軟件,在正向設計與逆向造型方面有著非常大的優勢[4]。通過Geomagic Studio進行點云數據處理導出STL格式文件,將STL文件置入Alias后調整其坐標位置,Alias工具箱中有針對Mesh網格模型調整修復的工具集,可以使用分割工具對Mesh網格進行部件拆分,為后期逆向建模做準備。Alias在曲面逆向中的優勢主要體現在高質量曲面構建效率方面,其歷史記錄工具與曲面銜接匹配工具相結合,在曲面形態調整上具有非常高的效率。同時Alias也集成了正向設計所需的模塊,設計者可以直接在Mesh網格模型上創建畫布進行效果圖繪制,在確定設計方案后,采用正逆向建模結合的方式快速構建產品的外觀曲面。在完成工程曲面并通過曲面質量評估后,將曲面數據倒入到UG軟件中進行縫合并制作成實體模型,同時對曲面進行拔模分析,對不符合工程要求的曲面進行微調以保證結構合理性,完成結構細節后通過3D打印技術或快速成型方式制作樣品進行裝配驗證[5]。

六、電動車外觀造型設計實踐

以電動車外觀造型設計為例,對于車型局部改型升級的設計需求非常普遍,這類項目對外觀造型要求較高,且設計周期短,因此非常注重產品的設計效率。而在交通工具類項目中靈活使用正逆向設計手段能提升設計效率。

(一)數據獲取與效果圖繪制

首先對需要進行設計升級的樣車進行掃描測點獲取點云數據,由于電動車外殼表面具有較強的反射效果,因此需要對其表面噴灑一層顯像劑,同時在車體表面均勻帖上磁貼,方便掃描定位使數據更加精準。掃描完成后將數據倒入到Geomagic Studio進行點云數據處理。獲取原始車型數據后將其置入Alias中調整坐標并進行效果圖繪制(如圖6),電動車改型升級的設計往往需要考慮部件尺寸匹配問題,由于產品只是局部進行造型修改,因此在設計的過程中除了與保留部件邊沿匹配之外,還需要考慮到風格的統一,設計過程中需要對造型特征反復推敲,同時制作多套方案進行評選。

(二)油泥制作與數據獲取

油泥制作是電動車造型設計的重要環節,對于造型復雜的曲面形態以及有一定空間體積的產品,使用軟件直接進行效果圖正向建模會存在較多問題。首先,效果圖作為二維圖片在曲面弧度曲率表達方面存在誤差,在軟件中對曲面形態與造型比例進行反復推敲效率較低。其次,在三維效果評審方面,1:1的油泥比例相比三維模型更加直觀,在評審的同時可以隨時調整與評價。最后,油泥制作在設計的尺寸比例以及與保留部件的匹配度方面把握得更加準確。圖7就是在保留原車底部踏板以及車架部分外,針對車體的前臉以及后包圍區域進行油泥制作,通過測點獲取油泥點云數據并進行預處理。

(三)電動車外觀曲面正逆向設計

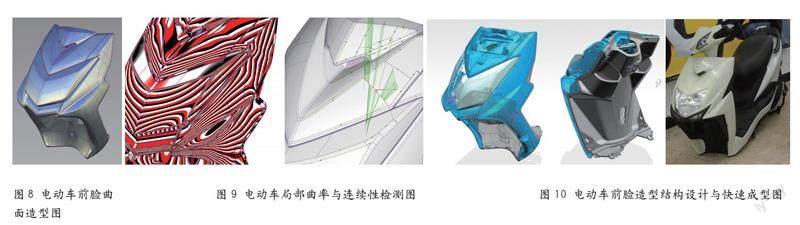

在曲面造型階段,油泥測點數據是逆向曲面造型的基礎,但是在實際設計過程中,逆向擬合曲面需要考慮到產品結構是否合理,油泥表面質量是否達標,造型是否需要考慮分件以及間隙面差等因素,需要結合正向設計對造型面進行調整。電動車前臉曲面造型圖通過對預處理的STL網格模型進行拆分部件,分別對每個部件進行逆向曲面建模,通過觀察可以看到油泥造型左右并非完全對稱,因此對油泥模型取中線進行分割,取右側油泥表面制作較為細致的部分進行虛擬鏡像,以此部分為基準進行逆向(如圖8)。

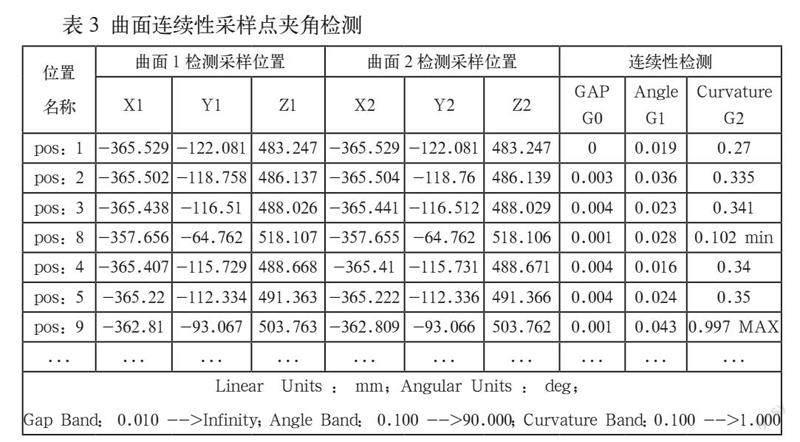

在逆向過程中對表面反射光影順暢度要求較高的外觀件,比如車體的ABS塑件、車大燈塑件等,這些部件的曲面質量需要達到Class-A的標準,從X、Y、Z不同方向進行斑馬紋投射,根據靜態斑馬檢測來判斷曲面的曲率與造型走勢,調整好曲面斑馬形態后,再對曲面銜接處的連續性進行檢測(如圖9),檢測連續性達不到要求的位置,可以通過曲面邊界匹配工具或者曲面CV控制點位置調節來調整,以圖9的連續性檢測其中一處未達到G2連續為例,選中檢測區域的采樣集放大曲率梳顯示,同時打開采樣點檢測窗口觀察具體的連續性夾角數值(如表3),在調整檢測區域附近的控制點時觀察曲率梳與采樣數值變化,直至達到曲面質量要求。逆向過程中發現油泥測點數據表面質量欠佳的情況時,需要數字模型師根據實際情況對曲面形態進行調整,在盡可能達到油泥造型的情況下滿足高質量曲面要求。而對于反射要求不高的零部件造型,則不需要過多的考慮曲面是否達到Class-A的標準,通常為了快速的擬合油泥造型,會較多地使用Bezier曲面構造方式快速造型,比如電動車前面的工具箱、電池盒子和踏板部分,都采用了PP工程塑料,這類材料韌性較強且表面啞光質感居多,因此對外殼曲面質量要求并不高。

在電動車前臉造型曲面設計完成后,需要對曲面數據進行評估檢測,從曲面質量以及工程需求兩方面檢測是否達到項目要求,曲面質量首先檢測曲面表面斑馬紋的走勢是否流暢,其次通過曲率梳檢測主曲面之間是否達到G3連續,最后檢測特征曲面以及外觀倒角面銜接處是否達到G2連續,最后檢測B面是否至少達到G1連續。工程需求主要分析零部件之間的面間隙差是否符合結構要求,曲面拔模是否符合生產要求。

(四)電動車結構設計與快速成型

制作快速成型是驗證設計合理性的重要方法,在完成曲面正逆向設計后,將曲面部分導出為STEP或者IGES格式文件到UG軟件中進行結構制作,良好的曲面設計能讓結構設計效率有較大提升,尤其是在曲面實體制作方面,Class-A曲面能大大減少抽殼、加厚等操作的失敗率。在曲面設計期間考慮到部件之間的面縫隙差也能讓零部件之間的裝配結構制作更加方便。如圖10電動車前臉造型結構設計與快速成型圖,在結構設計完成后,需要通過制作快速成型將每個零部件制作成實際樣品進行裝配驗證,快速成型環節是對整個外觀造型設計以及結構裝配設計的關鍵環節,在實際裝配過程中可以發現部件之間是否存在干涉問題,裝配順序合理性問題,部件之間的穩定性問題等。裝配完成后也可以對外觀曲面表面反射進行評估,檢測表面光影是否順暢。

七、結語

本文前部分探討了逆向設計的一般流程以及重構曲面的方式,闡述了現有的曲面構造技術特征與優缺點分析,同時提出了不同的應用場景下正逆向設計所需的曲面類型,以及正逆向設計過程中對于不同的曲面類型的質量評價觀點。電動車外觀造型設計的實踐可以證明,對于形態復雜的產品造型迭代升級的設計項目,采用正向設計與逆向設計相結合的方式,在減少與裝配件的誤差同時保證了模型精度,能為設計件與保留件之間的有效裝配提供保障,同時也保證了產品曲面質量,有效提升了造型設計效率,縮短產品研發時間。

參考文獻:

[1]王寶中,張富明,路春光,趙震.正逆向設計在電動汽車外觀曲面造型中的應用研究[J].機械設計與制造,2018(2):131-134.

[2]李丹.基于逆向工程的汽車覆蓋件曲面重構技術研究[J].機械設計,2016(8):113-116.

[3]肖文磊,劉亞醉,Oleksandr Zavalnyi,趙罡.T-SPLINE開源內核的三層數據結構及算法原理[J].計算機輔助設計與圖形學學報,2017(11):2023-2036.

[4]王軍社.基于Alias的汽車整車A級曲面設計和品質評價[J].汽車實用技術,2017(20):29-33.

[5]袁曉東.基于逆向工程與3D打印技術的產品創新設計研究[J].機械設計,2015(10):105-108.

作者簡介: 黃楚峰,碩士,廣東第二師范學院美術學院講師。研究方向:工業設計、產品設計。