沸騰床渣油加氫未轉化油電場凈化防結焦技術研究

蔣興家,王 雪,李立權,趙 穎

(1.中石化煉化工程(集團)股份有限公司洛陽技術研發中心,河南 洛陽 471003;2.中石化廣州工程有限公司)

在原油劣質化趨勢加重、煉油廠加工重油比例增加及環保法規要求日益嚴格的前提下,沸騰床加氫工藝因渣油轉化率高、輕質油收率高而逐漸受到重視。由于加工原料性質差,沸騰床加氫工藝的操作苛刻度較高,設備(如熱高壓分離器、熱低壓分離器、常減壓蒸餾塔塔底、減壓爐及減壓塔塔底換熱器等)及管道易結焦。這已成為限制沸騰床渣油加氫裝置長期穩定運轉的因素之一[1-2]。為了保證裝置的長周期運轉,煉油廠不得不降低反應苛刻度,在犧牲原料轉化率的同時,也導致未轉化油中小于540 ℃的蠟油餾分含量較高。

渣油經加氫裂化反應后,其組成和結構會發生顯著變化。一方面,芳香分及膠質加氫飽和變為飽和分,導致體系膠溶瀝青質的能力下降;另一方面,由于瀝青質本身具有自締合特性,析岀的瀝青質會集聚變大,進一步增加了其從體系中析出的可能性。另外,加氫反應過程會伴隨生成不溶于油相的焦炭[2-4]。沸騰床加氫工藝過程中,瀝青質等重質組分的析出、生焦過程不可避免,生成的焦炭顆粒部分沉積在設備、管道表面,造成設備或管線的堵塞,另一部分則濃縮至未轉化油中。未轉化油中的大量易結焦組分造成其蠟油組分含量高卻難分離,影響再利用價值。

未轉化油的深加工是影響沸騰床加氫裝置經濟效益和全廠噸油利潤的重要因素[5]。使這部分未轉化油得到有效利用,將渣油最大程度地轉化為輕質油品,對沸騰床渣油加氫工藝的進步和應用具有重要意義。

鑒于沸騰床渣油加氫未轉化油中的易生焦組分主要是富含瀝青質和焦炭的重質組分,而這些重質組分通常具有極性或帶電性[4,6-8],本研究提出通過施加電場的方法來脫除沸騰床加氫未轉化油中富含瀝青質和焦粉的重質組分,實現沸騰床加氫未轉化油的凈化處理。

1 實 驗

1.1 試驗原料

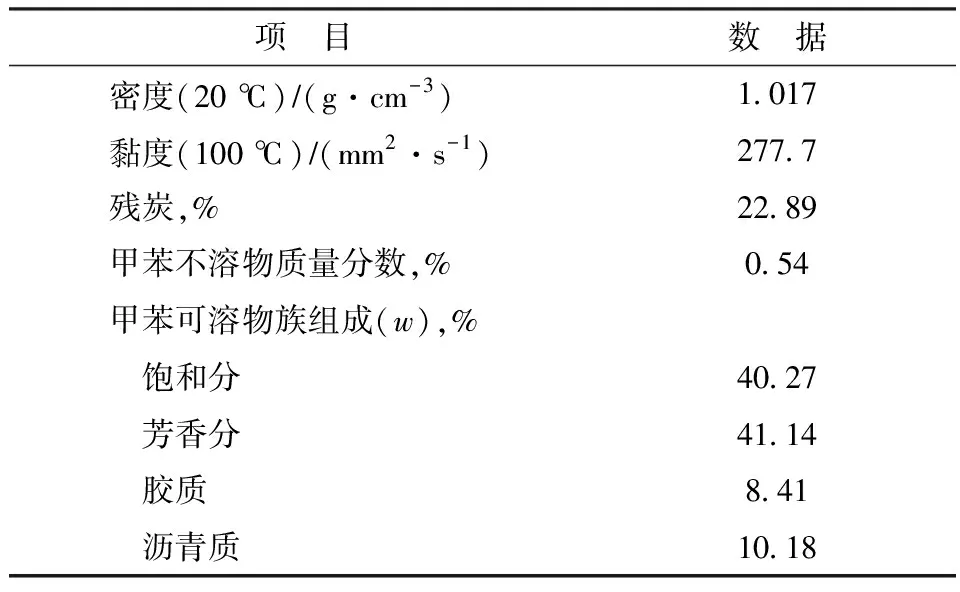

試驗以某石化公司提供的沸騰床渣油加氫未轉化油為原料,其性質如表1所示。

表1 未轉化油性質

1.2 試驗設備

試驗裝置主要包括罐體、電極和高壓供電單元3個部分[5]。高壓供電單元通過導線與電極相連,使電極與罐體內壁之間形成電場。同時,為了保證試驗過程的安全性,罐體外壁通過導線接地。

1.3 試驗過程

將未轉化油置于罐體中,在設定條件下開展試驗。在試驗過程中,一部分組分會從油相中析出,這些析出物為未轉化油中的不穩定組分(詳見2.1節),經電場處理后的未轉化油為凈化油。按式(1)計算未轉化油中不穩定組分的析出率(y)。

(1)

式中:m1為析出物的質量,g;m2為試驗用未轉化油的質量,g。

1.4 分析表征

采用索氏抽提方法測定樣品中正庚烷不溶物(瀝青質+甲苯不溶物)和甲苯不溶物的含量。

使用光學顯微鏡(Leica DM IL LED)對樣品的微觀形貌進行觀察。用玻璃棒將油樣均勻鋪展并在載玻片上形成一層油膜,然后調整焦距進行觀察。

2 結果與討論

2.1 未轉化油性質

沸騰床渣油加氫未轉化油是加氫產物經過常減壓蒸餾后的減壓塔塔底餾分,是沸騰床加氫產物中的最重組分。由表1可知:試驗所用未轉化油具有密度大、黏度大、殘炭高的特點;其含有的飽和分和芳香分占未轉化油質量的80%以上,甲苯不溶物質量分數為0.54%。

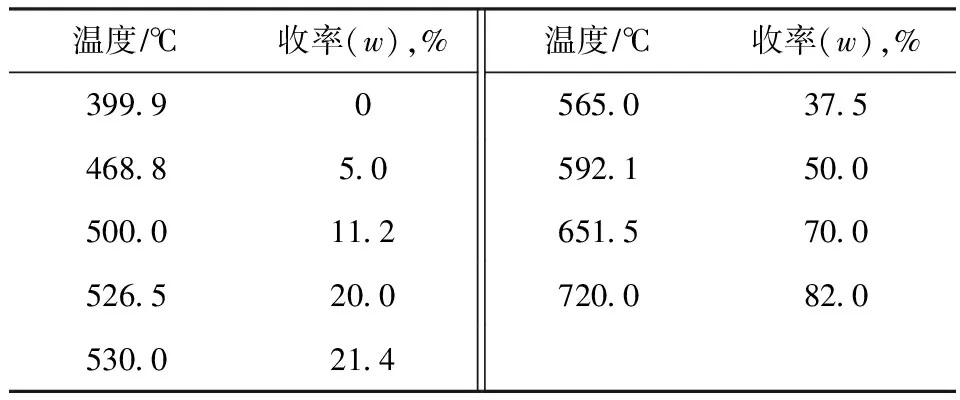

表2為未轉化油的餾程分布。由表2可知,未轉化油中小于530 ℃餾分和小于565 ℃餾分的質量分數分別為21.4%和37.5%,說明未轉化油中含有較多的重蠟油餾分,這是由于沸騰床加氫產物在蒸餾時易結焦,為保證裝置長周期運行,減壓爐操作溫度較低,導致各餾分間分離精度變差。

表2 未轉化油餾程分布

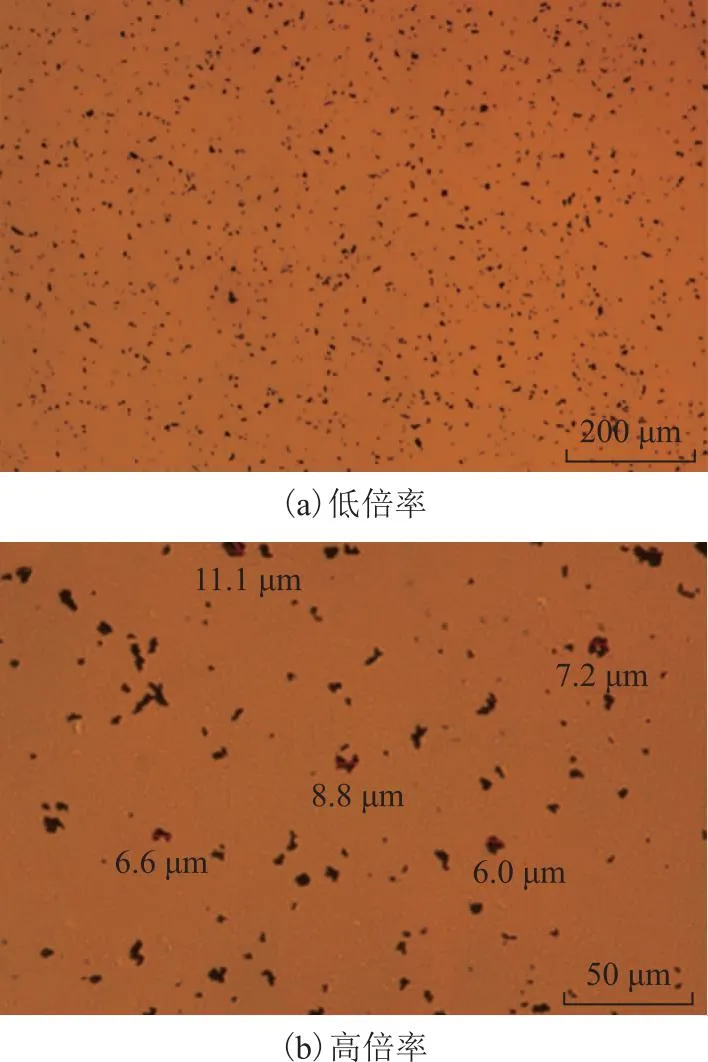

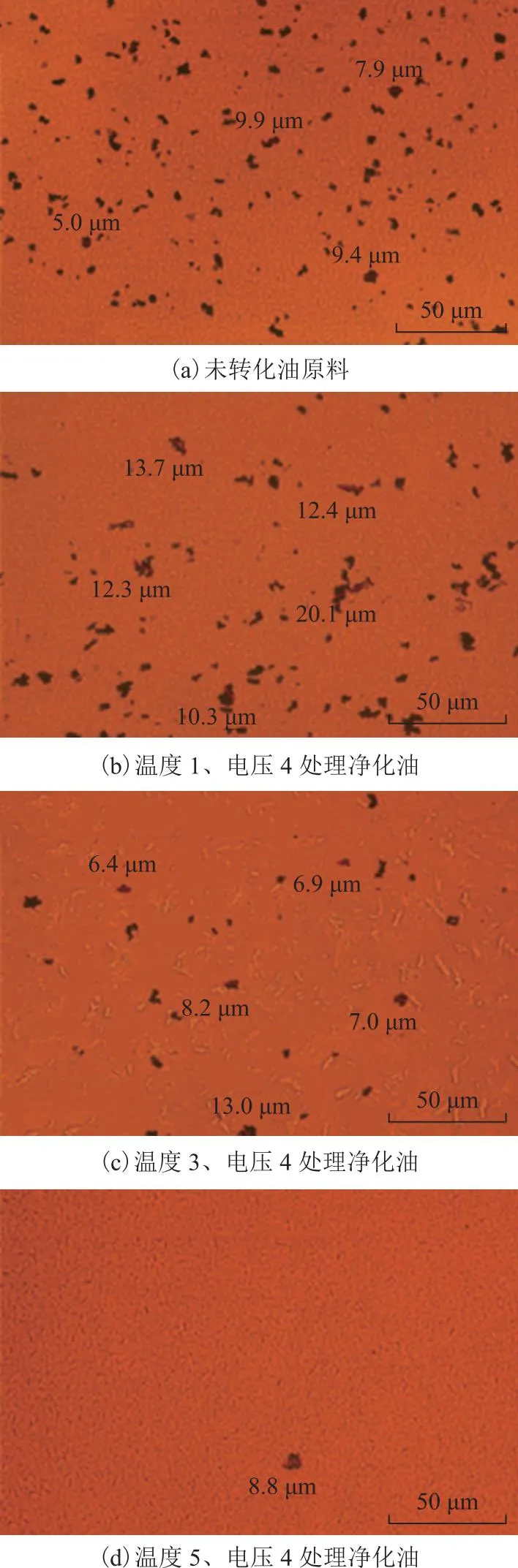

圖1為未轉化油的光學顯微鏡照片。從圖1可以看出,未轉化油中含有較多的不溶解組分(圖中黑色斑點),且絕大部分顆粒尺寸小于10 μm。未轉化油經甲苯抽提后,不溶解組分消失(見圖2),而抽余物(甲苯不溶物)中含有較多基本為黑色的焦粉(見圖3),說明未轉化油中的不溶解組分主要是沸騰床加氫反應生成的焦粉,且可用未轉化油中甲苯不溶物含量的變化表示焦粉含量的變化。

圖1 未轉化油的光學顯微鏡照片

圖2 甲苯抽提后未轉化油的光學顯微鏡照片

圖3 未轉化油的甲苯抽提不溶物照片

未轉化油的穩定性與其組成、性質、結構以及系統溫度和壓力密切相關[3]。在其體系較穩定時,瀝青質等重質組分能夠穩定存在于油相中,不易從油相中析出。但是,在研究電場對未轉化油和直餾減壓渣油的影響時發現:在相同電場作用條件下,直餾減壓渣油沒有析出物,而沸騰床加氫未轉化油有析出物。對施加電場獲得的未轉化油析出物組成分析發現,正庚烷不溶物質量分數高達54.66%,說明析出物主要是由瀝青質和甲苯不溶物組成的重質組分。這些組分屬于易結焦或易引起結焦的組分,在產物分離過程中更易從油相中析出并沉積在設備或管道表面。因此,在本研究中,將在電場作用下能夠從未轉化油中析出的組分稱為未轉化油中的不穩定組分。

2.2 電場脫除未轉化油中不穩定組分試驗

選取5個試驗溫度(100~195 ℃,溫度1<溫度2<溫度3<溫度4<溫度5)、4個停留時間(1,2,3,4 h)和4個電壓(2 000~8 000 V,電壓1<電壓2<電壓3<電壓4),考察施加電場條件下溫度、時間、電壓對未轉化油中不穩定組分脫除效果的影響。

2.2.1溫度的影響

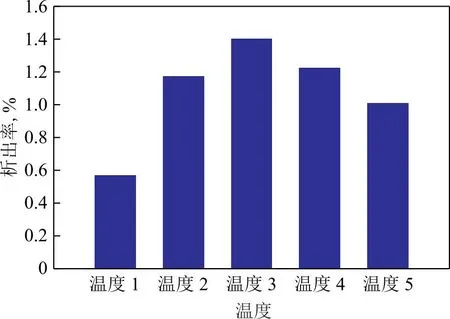

在電壓4、時間2 h的條件下,考察溫度對脫除未轉化油中不穩定組分的影響,結果如圖4所示。從圖4可以看出:隨著試驗溫度的升高,不穩定組分析出率先增加后降低;當從溫度1升高到溫度3時,不穩定組分析出率從0.57%增加到1.40%;當從溫度3升高到溫度5時,不穩定組分析出率從1.40%降低到1.01%;在溫度3時,不穩定組分析出率達到最大。

圖4 溫度對不穩定組分析出率的影響

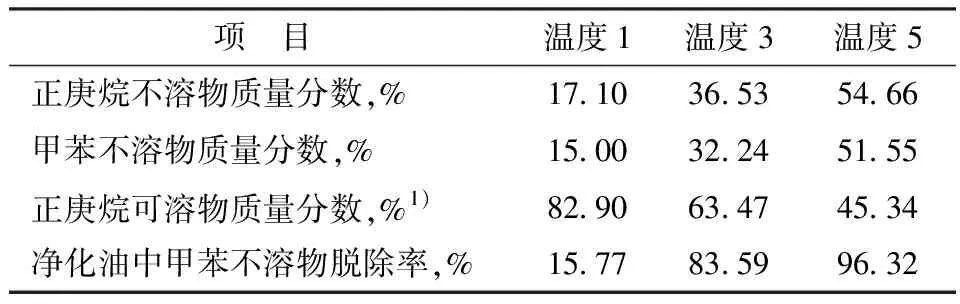

表3列出了不同溫度下不穩定組分的組成和凈化油中甲苯不溶物脫除率。從表3可以看出,隨著試驗溫度升高,不穩定組分中正庚烷可溶物含量降低、正庚烷不溶物和甲苯不溶物含量升高,同時,凈化油中的甲苯不溶物脫除率升高。這說明在電場作用下,升高溫度有利于未轉化油中甲苯不溶物向不穩定組分中富集,且隨不穩定組分析出、脫除。

表3 不同溫度下析出的不穩定組分組成及脫除效果

圖5為原料未轉化油和不同溫度下電場處理后凈化油的光學顯微鏡照片。從圖5可以看出:與原料相比,在溫度1、電壓4條件下處理后,凈化油中的黑色顆粒物(主要為焦粉)尺寸明顯增大(10~20 μm);并且,試驗溫度越高,施加電場處理后凈化油中黑色顆粒物越少。結合表3凈化油中甲苯不溶物脫除率隨溫度升高而增大,說明在施加電場條件下提高溫度能夠促進未轉化油中不穩定組分以及焦粉顆粒的聚集、長大、脫除。

圖5 未轉化油原料和不同溫度下電場處理后凈化油的光學顯微鏡照片

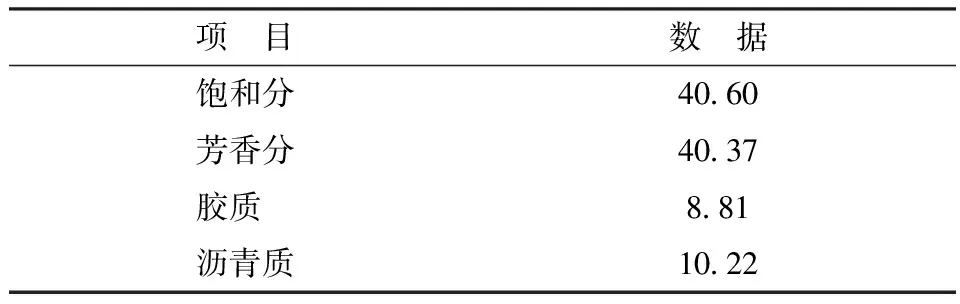

表4列出了經溫度3、電壓4條件處理后凈化油的族組成。從表4可以看出,電場處理后凈化油的族組成與原料族組成(見表1)相差不大,說明施加電場對未轉化油的族組成影響不大。

表4 電場處理后凈化油族組成 w,%

在試驗溫度范圍內,未轉化油不會發生熱分解反應,溫度變化主要影響未轉化油的黏度和瀝青質等重質組分在體系中的溶解度。一方面,升高溫度會降低未轉化油黏度,有利于未轉化油中瀝青質和甲苯不溶物在電場作用下的移動、聚集、析出;另一方面,溫度升高能夠提高非甲苯不溶物組分在油相中的溶解度,導致能夠析出的重質組分減少,表現為不穩定組分的析出率降低。

2.2.2時間的影響

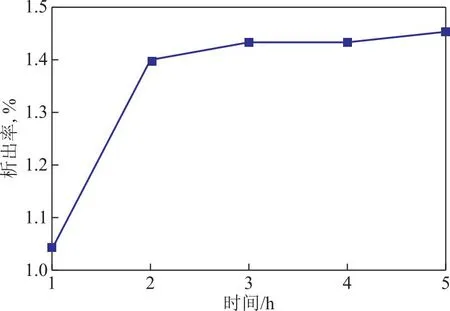

在電壓4、溫度3的條件下,考察施加電場時間對脫除未轉化油中不穩定組分的影響,結果如圖6所示。從圖6可以看出:隨著時間的增加,不穩定組分析出率逐漸增加;當時間小于2 h時,析出率迅速增大并達到1.4%;再延長時間,析出率增加不明顯。

圖6 時間對不穩定組分析出率的影響

2.2.3電壓的影響

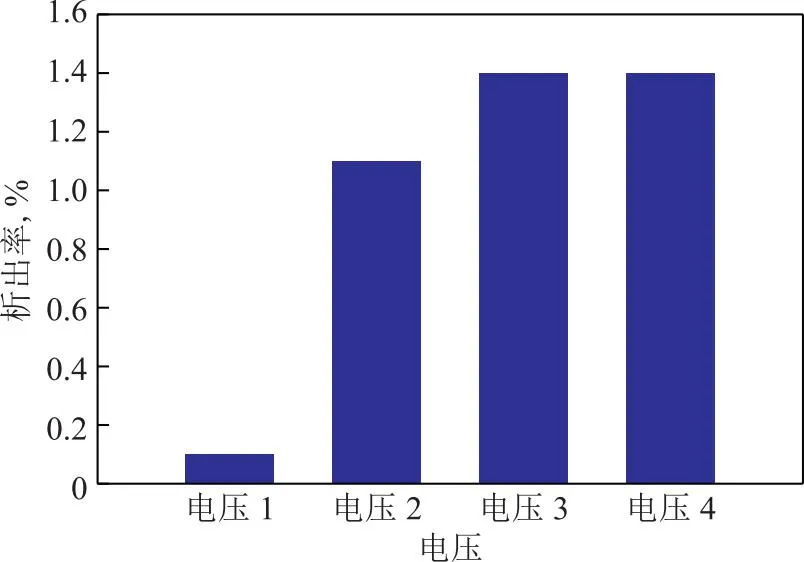

在溫度3、時間2 h的條件下,考察施加電壓對脫除未轉化油中不穩定組分的影響,結果如圖7所示。從圖7可以看出,隨著施加電壓升高,不穩定組分析出率逐漸增加。當采用電壓1時,析出率僅為0.1%,說明未轉化油中幾乎沒有不穩定組分析出;當電壓升高至電壓3時,析出率達到最大,約為1.4%。說明施加電壓的高低對未轉化油中不穩定組分的析出有較大影響,提高電壓有利于促進不穩定組分的析出、脫除。

圖7 電壓對不穩定組分析出率的影響

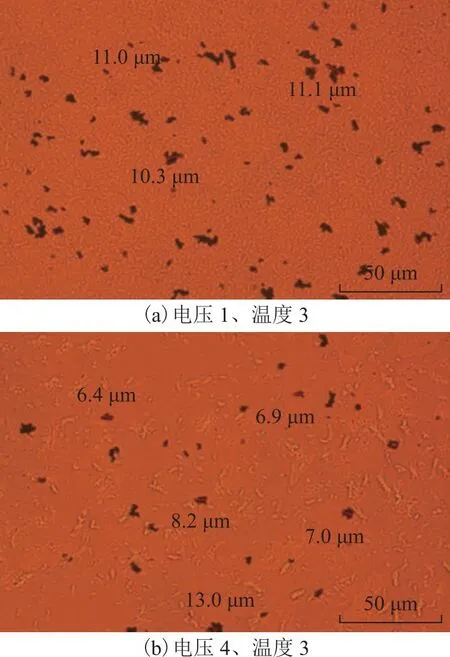

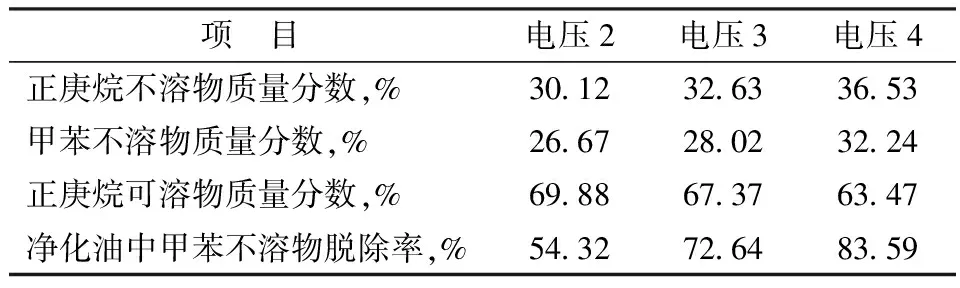

表5列出了不同電壓條件下不穩定組分的組成和凈化油中甲苯不溶物脫除率。從表5可以看出,隨著電壓升高,不穩定組分中正庚烷可溶物含量降低、正庚烷不溶物和甲苯不溶物含量升高,同時,凈化油中的甲苯不溶物脫除率升高。圖8為在溫度3不同電壓條件下處理后凈化油的光學顯微鏡照片。從圖8可以看出,與電壓1下處理后凈化油相比,電壓4下處理后凈化油中甲苯不溶物明顯減少,說明升高電壓能夠促進未轉化油中甲苯不溶物的脫除。

圖8 不同電壓下處理后凈化油的光學顯微鏡照片

表5 不同電壓下析出的不穩定組分組成及脫除效果

2.3 未轉化油凈化前后生焦性能評價

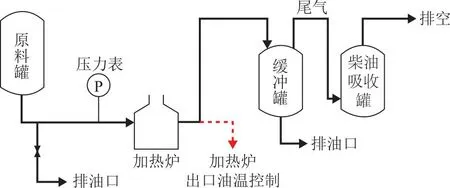

對凈化前后的未轉化油進行生焦性能評價,試驗流程如圖9所示。生焦試驗設定加熱爐操作溫度為500 ℃,控制加熱爐出口溫度小于400 ℃。在試驗過程中,隨著進料時間的延長,原料生焦量逐漸增大,會導致爐管壓降不斷增大,因此通過測量加熱爐入口和出口壓力,將壓差作為原料生焦趨勢的判據。因試驗中加熱爐出口壓力為常壓,故選取加熱爐入口壓力(P)作為判斷標準,根據入口壓力升高的時間來判斷原料生焦性能的差異。利用原料未轉化油與電場凈化未轉化油(溫度5,電壓4,時間2 h)進行生焦性能對比,結果如圖10所示。

圖9 原料油生焦性能評價試驗工藝流程示意

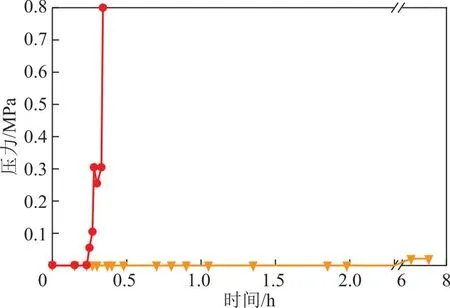

圖10 未轉化油凈化前后生焦趨勢對比

從圖10可以看出,在同等試驗條件下,凈化前后的未轉化油生焦性能有較大差異。對于原料未轉化油,從0.2 h起,加熱爐入口壓力開始上升,并在壓力開始升高的10 min內迅速增至0.8 MPa;對于凈化后的未轉化油,在試驗運行的6 h內,系統壓力一直為常壓,6 h后略微起壓,但仍能長時間穩定運行。以上試驗結果說明,經過電場凈化處理后的未轉化油,其生焦傾向明顯降低。

2.4 電場凈化未轉化油機理分析

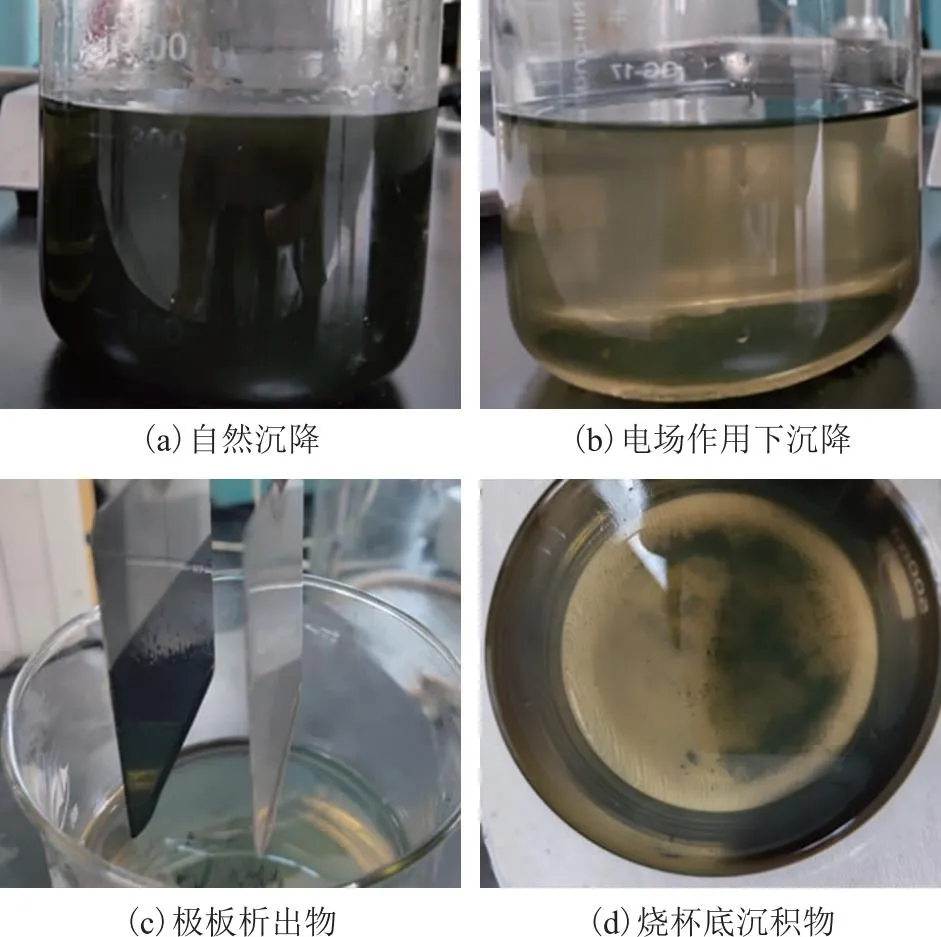

為進一步驗證電場對未轉化油中不穩定組分的作用,將試驗獲得的不穩定組分均勻分散到白油中,觀察不穩定組分在電場作用下的移動、聚集情況,結果如圖11所示。從圖11可以看出:在不施加電場的條件下,經過長時間靜置,混合油樣依然呈現渾濁狀態;施加電場處理0.5 h后,油樣已經變澄清,且電極板上出現了析出物,燒杯底部也沉積了析出物。試驗結果說明,不穩定組分能夠在電場中定向移動、聚集、長大,這主要與不穩定組分的組成有關。

圖11 不穩定組分在電場中移動、聚集示意

未轉化油中的不穩定組分主要是由瀝青質和甲苯不溶物組成的重質組分。眾多研究表明,這些組分具有極性和帶電性[4,6-8],因此會受到電場力的作用。在試驗溫度范圍內,在不施加電場的靜態試驗情況下,未轉化油中的不穩定組分能夠較穩定地存在于油相中,即使通過長時間的自然沉降作用,這些重質組分也不會析出、沉降。當施加電場后,不穩定組分會受到電場力的作用,其體系平衡狀態會因電場作用而發生改變。電壓越高,不穩定組分受到的電場力作用越強;溫度越高,體系黏度越低,體系的穩定性就越更容易被打破;當不穩定組分受到的電場力足夠克服體系黏度帶來的摩擦阻力等作用的影響時,不穩定組分就能夠在電場中發生定向移動、聚集,實現不穩定組分從未轉化油中的脫除,避免了不穩定組分在高溫處理時的生焦以及在設備、管道表面的沉積,從而大幅緩解未轉化油的生焦傾向。

3 結 論

(1)通過施加電場來脫除沸騰床渣油加氫未轉化油中富含瀝青質和甲苯不溶物的不穩定組分,提高溫度、電壓和時間有利于不穩定組分的脫除。在試驗條件范圍內,能夠脫除的不穩定組分約占未轉化油質量的1.4%。

(2)在電場作用下,提高溫度和電壓,不穩定組分中正庚烷可溶物含量降低、正庚烷不溶物和甲苯不溶物含量升高。在試驗條件范圍內,獲得的不穩定組分中正庚烷不溶物質量分數為17.10%~54.66%、甲苯不溶物質量分數為15.00%~51.55%,遠大于未轉化油中的正庚烷不溶物和甲苯不溶物含量。

(3)在電場作用下,提高溫度和電壓,凈化油中甲苯不溶物含量降低。在試驗條件范圍內,凈化油中甲苯不溶物的脫除率最高可達96.32%。

(4)施加電場對未轉化油的族組成影響不大。經電場凈化后的未轉化油生焦傾向明顯降低。在生焦性試驗條件范圍內,加熱爐穩定運行周期可由0.2 h提高至7 h以上。