抽水蓄能電站尾水斜井襯砌工程施工新技術

靳小兵 劉偉 王帥兵

摘要:在介紹新疆阜康抽水蓄能電站尾水斜井工程概況的基礎上,闡述了該尾水斜井工程使用液壓穿心式模板臺車進行襯砌施工的施工方案、模板臺車的功能、襯砌模板的結構、襯砌模板的組合、襯砌模板的拆裝、混凝土襯砌施工等方面的新技術,可供從事抽水蓄能電站尾水斜井工程施工的技術人員參考。

關鍵詞:抽水蓄能電站;尾水斜井;襯砌施工;新技術

0? ?引言

隨著抽水蓄能電站建設的不斷發展,斜井襯砌工程施工技術也在逐步完善。國內已建或在建抽水蓄能電站尾水斜井襯砌,大多采用滑模及常規手段進行襯砌施工,而滑模及常規手段施工存在技術缺陷和安全風險。采用自主設計的液壓穿心式模板臺車進行大坡度尾水斜井襯砌,可實現單倉全斷面襯砌施工,解決了滑模及常規手段襯砌施工的技術缺陷,化解了尾水斜井襯砌施工的安全風險,對大坡度尾水斜井全斷面襯砌施工技術的研究與應用具有重要意義。

1? ?工程概況

新疆阜康抽水蓄能電站工程位于新疆昌吉回族自治州阜康市境內,距阜康市約70km,距烏魯木齊市約135km。電站建成后,通過2回220kV線路接入烏魯木齊附近五家渠750kV變電站和新疆維吾爾族自治區烏昌電網,在烏昌電網中承擔調峰、填谷、調頻、調相和緊急事故備用等任務。

尾水隧洞屬于抽水蓄能電站的地下廠房系統,該抽水蓄能電站設有2條(1#和2#)尾水隧洞。尾水斜井是尾水隧洞整體結構的組成部分,其一端連接尾水隧洞的下平段和平面彎段,并與尾水支管、尾水岔管和廠房相貫通;另一端連接下庫進/出水口。2條尾水斜井均由下彎段、斜直段、上彎段組成,鋼筋混凝土襯砌厚度均為70cm,襯砌后尾水斜井內部直徑均為700cm。

1#尾水斜井襯砌樁號為:尾10+108.16~尾10+226.25;

2#尾水斜井襯砌樁號為:尾20+84.06~尾20+202.15。2條尾水斜井鋼筋混凝土的襯砌長度合計為236.18m。1#和2#尾水斜井鋼筋混凝土襯砌縱剖面如圖1所示。

2? ?施工方案

由尾水斜井設計圖紙可知,這2條尾水斜井的結構、形狀大體相同,鋼筋混凝土襯砌內徑尺寸完全一致,均采取相同的分段、分倉施工方案。該施工方案為:將每條尾水斜井分為3段10倉,分別為下彎段3倉、斜直段4倉、上彎段3倉(參見圖1),采用自主設計的液壓穿心式模板臺車進行襯砌施工。為保證液壓穿心式模板臺車適應尾水斜井鋼筋混凝土襯砌施工的需要,將設計圖紙的縱向、環向施工縫進行微調[1]。

3? ?模板臺車功能概述

該液壓穿心式模板臺車采用自承式結構,僅承擔脫模、運模、支模作用,在混凝土澆筑期間不參與受力,將模板收回后可在襯砌洞內穿行。該模板臺車采用液壓系統收回、支撐襯砌模板,采用卷揚機牽引行走方式。模板臺車可同時背負2塊側模和1塊頂模行走,可單獨吊運底模行走,同時具備翻轉側模的功能[2]。

4? ?襯砌模板的結構

4.1? ?材料選擇

制作襯砌模板的材料如下:面板采用鋼材為Q235B、厚度為6mm的鋼板,桁架橫筋采用100mm×50mm矩形鋼管,環筋采用厚度為12mm的鋼板,桿件采用14#工字鋼。

4.2? ?整體結構

第1倉由6環模板組成,其余每倉由7環模板組成。每環模板由4塊模板組成,其端頭的環肋上設置適當結構的螺栓孔,相鄰的模板采用M20螺栓緊固連接。末環模板的每塊模板上預留了6個爬升錐孔,整環4塊模板共預留24個爬升錐孔。在澆筑混凝土之前安裝爬升錐,每倉末環模板不脫模,以便連接下倉模板并對下倉模板起支撐作用。

4.3? ?橫剖面結構

每環模板由1塊底模、2塊側模和1塊頂模共4塊模板組成,4塊模板的弧長相等。為便于脫模,4塊模板之間分別采用寬度為200mm的楔形小模板連接。4塊模板過角處安裝8根正反絲杠,其中短絲杠主要用于支模時調節、固定,長絲杠參與結構受力。尾水斜井襯砌模板橫剖面結構如圖2所示。

4.4? ?縱剖面結構

整個斜井軸線線型分為3段,即下彎段、斜直段、上彎段。為滿足不同節段曲線要求,側模設計為梯形結構,底模(下彎段)設計為“楔塊+標準塊+楔塊”的組合體,頂模(上彎段)為標準段。尾水斜井襯砌模板縱剖面結構如圖3所示。

5? ?襯砌模板的組合

5.1? ?下彎段組合

尾水斜井下彎段的組合形式為:頂模→標準塊、側模、底模→調節塊+標準塊+調節塊。尾水斜井下彎段模板組合如圖4所示。

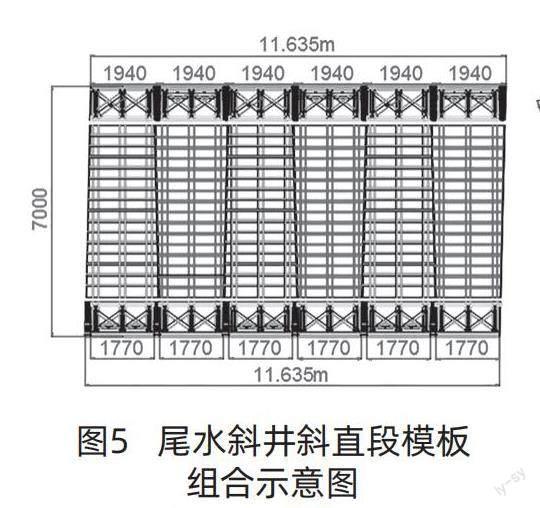

5.2? ?斜直段組合

尾水斜井斜直段的組合形式為:頂模→標準塊+調節塊、側模(1環大頭朝上,另1環大頭朝下,間隔安裝)、底模→調節塊+頂模。尾水斜井斜直段模板組合如圖5所示。

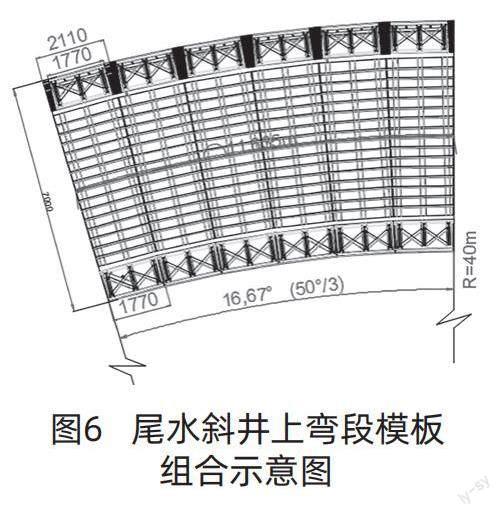

5.3? ?上彎段組合

尾水斜井上彎段組合形式為:頂模→調節塊+標準塊+調節塊、側模→側模(大頭朝上)、底模→標準塊,尾水斜井上彎段模板組合如圖6所示。

6? ?襯砌模板的拆裝

6.1? ?模板的組裝

尾水斜井襯砌模板采取分倉、分段組裝方法,從位于下彎段的第1段開始,到位于上彎段的第10段結束。襯砌模板組裝順序如下:第1段底模下彎段→第2段底模下彎段→第1段側、頂模下彎段→第2段側、頂模下彎段→第3段全斷面下彎段→模板體型調整→第4~7段全斷面斜直段→模板體型調整→第8段全斷面(斜直段至上彎段)→模板體型調整→第9~10段。模板的移動以環為單元分2部分進行。每環側、頂模3塊模板1次倒運,底模1次倒運。

6.2? ?頂模和側模的拆卸

當混凝土達到拆模強度后,使用模板臺車先將過角長絲杠逐個全部拆除,以便模板臺車沿軌道在模板內穿行。拆卸頂模和側模按以下順序進行:首先,牽引、操縱模板臺車,使頂模液壓缸支架對準第1倉第1環頂模支座并安裝連接銷,拆卸第1環頂模短絲杠、第1環頂模與第2環頂模連接的螺栓,操縱頂模液壓缸落下頂模。其次,操縱模板臺車,使側模液壓缸支架對準第1倉第1環側模支座并安裝連接銷,拆卸第1環側模底部短絲杠、第1環側模與第2環側模連接的螺栓,操縱側模液壓缸收回兩側側模。最后,牽引模板臺車,順序到達第1倉2~6環待拆模板處,按照先拆頂模、后拆側模的順序,完成第1倉頂模和側模的拆卸。重復上述過程,順序完成其他倉段各環模板的拆除。末環4塊模板上安裝有24個爬升錐,具有對下倉模板的頂托功能,故每次澆筑完混凝土之后,末環模板不拆除。然后再安裝1環頂模和側模,從而保證待澆倉段有6環模板。

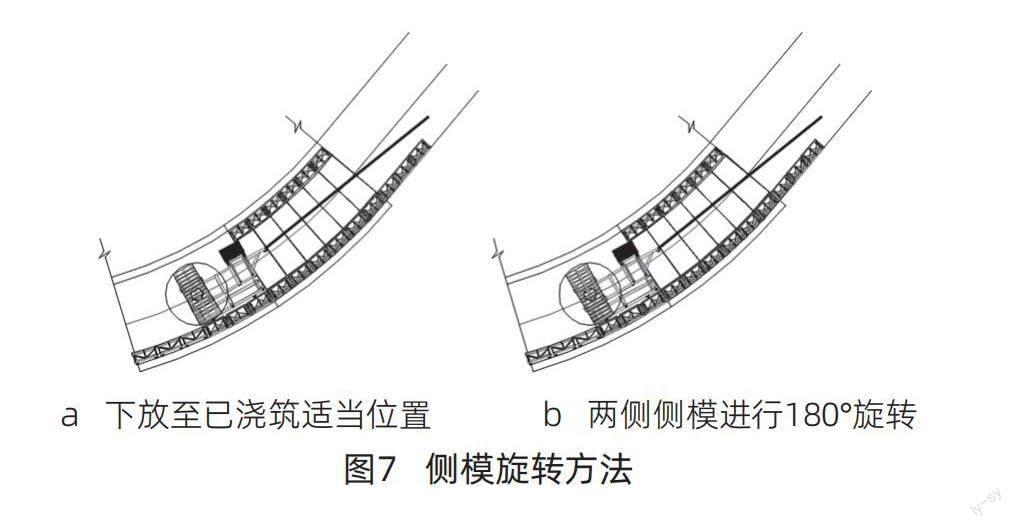

6.3? ?側模旋轉

為滿足尾水斜井不同倉段體型變化的需要,該襯砌模板的側模設計為梯形結構,在下彎段安裝時長邊在下,在斜直段安裝時隔環顛倒位置,在上彎段安裝時長邊在上。在模板臺車設計和制造時,使其具備了側模旋轉功能,以便于側模的位置旋轉和順利拆裝。

側模的4條伸縮缸通過活動轉盤與側模連接。需要旋轉側模時,將臺車下放至已澆段適當位置(滿足側模旋轉空間),操縱旋轉機構電動機,分別對兩側側模進行180°旋轉。側模旋轉方法如圖7所示。

6.4? ?底模的拆裝

底模上安裝有模板臺車軌道,為滿足模板臺車的運行,本套模板配備有2個倉的底模以及1副長度為6m的副規。底模拆裝過程如圖8所示。

7? ?混凝土襯砌施工

7.1? ?縫面清理

在鋼筋混凝土襯砌施工之前,測量人員對基礎面高程及結構邊線進行測量放線。然后人工清理接縫和作業面上的垃圾、雜物,清理噴錨面上雜物、管線、灰塵。再用高壓水槍和高壓風進行徹底清理。

7.2? ?鋼筋制作和安裝

鋼筋采用在鋼筋加工廠制作、現場安裝方法,其施工程序為:腳手架施工平臺就位→打孔安裝插筋→測量放線→安裝架立筋→安裝主筋、水平筋→檢查合格后進入下一道工序。

7.3? ?預埋件安裝

尾水斜井預埋件主要有DN50、DN65回填灌漿鋼管、銅止水。測量人員給出相應坐標點位,保證埋件位置的精準。待鋼筋驗收合格后開始安裝預埋件,同時做好預埋件的加固措施,以防混凝土澆筑過程中產生變位。

不得隨意切割回填灌漿管、銅止水,用鉛絲牢固綁扎至鋼筋網上,做好管口保護。安裝銅止水時由模板夾緊,支撐牢固。安裝完成后應做好保護,嚴禁私自改動、預埋件位置和踩踏預埋件。待質檢員組織聯合驗收合格之后方可進行模板安裝。

7.4? ?混凝土澆筑施工

采用泵送方法進行混凝土澆筑施工。混凝土泵機分別布置在尾水斜井下平段及下庫進出水口適宜的位置,混凝土輸送管布置到施工倉段內,使用混凝土泵機將混凝土泵送入倉段組裝好的模板內,采用混凝土振搗器進行振搗,使混凝土密實度達到技術要求。

8? ?結語

針對新疆阜康抽水蓄能電站尾水斜井工程,通過自主設計的液壓穿心式鋼模臺車進行斜井襯砌施工,克服了地形坡度較大、現場道路狹窄、地下滲水豐富、安全問題突出等不利條件。經過現場精心組織、科學管理,不斷優化施工方案和施工方法,實現了尾水斜井單倉全斷面襯砌一次成型的目標,取得了尾水斜井大坡度全斷面襯砌施工的圓滿成功。尤其是使用自主研發設計的液壓穿心式鋼模臺車,節省了大量人工,縮短了施工工期,安全高效、保質保量地完成了施工任務,為后續類似體型尾水斜井襯砌施工提供了借鑒和經驗。

參考文獻

[1] 楊躍斌,夏松雨.惠州抽水蓄能電站斜井滑模混凝土襯砌施工[J].水力發電,2009,35(4):51-53+61.

[2] 陳冰,曾玉.淺談福建仙游抽水蓄能電站斜井滑模混凝土施工[J].中國水能及電氣化,2015(7):19-21+25.DOI:10.16617/j.cnki.11-5543/tk.2015.07.011.