船用艉軸承支承承載特性研究?

戴 俊 楊 俊 田佳彬 喻家鵬 張雪冰 何 濤 周 奇 解忠良 焦 見

(1.海裝沈陽局駐葫蘆島地區軍事代表室 遼寧葫蘆島 125004;2.武漢第二船舶設計研究所 湖北武漢 430205;3.華中科技大學 湖北武漢 430074;4.西北工業大學工程力學系 陜西西安 710072;5.西安電子科技大學機電工程學院 陜西西安 710071)

艉軸承具有良好的隔振作用及耐磨性,被廣泛應用在船舶推進系統中。船舶艉軸承的承載性能直接決定著其動力性能和航運效率。關于這方面的研究,學者們已進行了大量工作。韓智斌、張秀麗等[1-2]研究了水潤滑軸承表面織構處理和涂層技術對其承載能力的影響,結果發現表面微織構的存在除對減摩起到較好效果外,承載水平也得到較大提升;同時軸承表面涂層也呈現出相同效果。解忠良等[3-4]分別對艦船用水潤滑軸承和核主泵軸承進行了承載性能分析,研究顯示,影響承載力的因素除外載荷、偏心率和轉速等運行工況外,溝槽也大幅改善了承載性能。杜昌、呂永剛等[5-6]分析了仿生微織構對水潤滑軸承摩擦和承載性能的影響,分析顯示,微織構的分布位置、尺寸大小等均對水潤滑軸承產生嚴重影響,在參數許用范圍內,適當尺寸的微織構可提高軸承的增載減阻性能。蔣寒、歐陽武等[7-8]設計了一種軸承特性評測模型,分析了水潤滑軸承的承載性能,以及水潤滑軸承與電機的耦合特性,結果顯示,間隙流動是影響軸承承載能力的又一關鍵因素。王艷真等[9-10]對水潤滑艉軸承的復合材料進行了研究,闡述了結構對性能的影響規律,并對其摩擦學性能進行了試驗研究,分析了不同潤滑狀態下的摩擦因數和磨損量。施迅等人[11]通過建立新型含微粗糙表面水潤滑軸承模型,研究了彈性變形和接觸面積對承載性能的影響。李強等人[12]利用流固耦合方法研究了軸承的動力性能,得到了不同外部激勵下液膜的動力特性變化趨勢。杜媛英等[13]分析了不同襯層材料對水潤滑軸承潤滑性能的影響,得到了粗糙度影響下4 種材料水潤滑軸承靜態性能的變化規律。王娟等人[14]探究了表面織構對水潤滑軸承承載性能的影響,闡明了表面織構對軸承潤滑性能的重要性。何濤等人[15]設計了一種新型永磁支承水潤滑軸承,分析了其摩擦學性能和動力學性能,證明了該設計有效地降低了軸承摩擦力和軸系產生的振動。王亞兵等[16]研究了傾斜狀態下水潤滑艉軸承的靜態性能,分析了傾斜角對軸承潤滑性能的影響。

根據上述研究可知,目前針對水潤滑軸承承載性能的研究主要聚焦于運行參數、表面織構等因素,而關于軸承襯層材料的影響研究卻較為罕見。因此,本文作者針對水潤滑艉軸承的承載特性,開展了關于襯層材料對承載力影響的研究。

1 理論模型

1.1 材料本構

橡膠材料由于其優越的力學性作為減震材料已得到廣泛應用。與普通的金屬材料不同,橡膠材料既具有超彈特性又表現出黏彈特性,在緩慢加載時,其應力應變曲線是非線性的;在動態加載時,其力學性能與加載速率、振幅、時間、溫度又息息相關。而且,橡膠材料還是一種基本不可壓縮材料,其泊松比接近0.5。

Workbench 中對于超彈性以及黏彈性集成了一些本構模型,文中研究采用Mooney-Rivlin 參數本構模型,因為Mooney-Rivlin 本構模型可以在小應變和中等應變時較好地描述橡膠材料的超彈性特性。

Mooney-Rivlin 本構模型表達式如下:

式中:C10、C01、C20、C11、C02、C30、C21、C12、C03和D1是材料參數。

1.2 材料參數選取

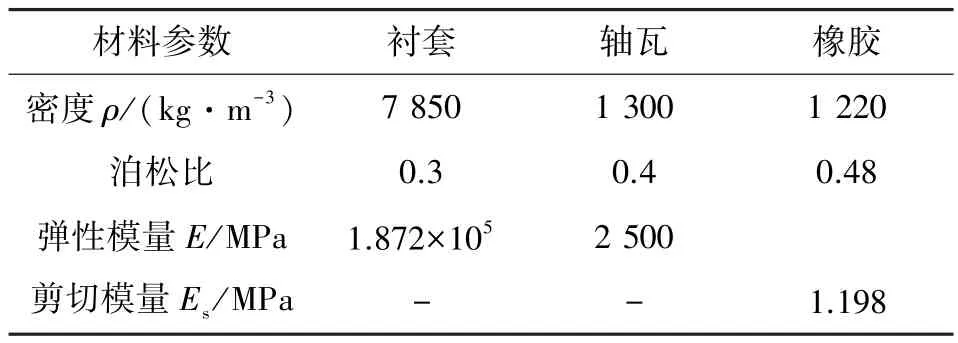

選取材料參數如表1 所示。

表1 材料參數Table 1 Material parameters

2 艉軸承承載特性分析

2.1 艉軸承承載情況及載荷-變形關系

(1)模型及材料參數設置

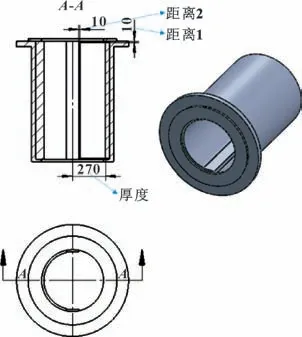

艉軸承三維模型如圖1 所示。

圖1 艉軸承幾何模型Fig.1 Geometric model of stern bearing:(a)model of bushing;(b)model of liner and rubber

(2)模型網格劃分、接觸及邊界載荷設置

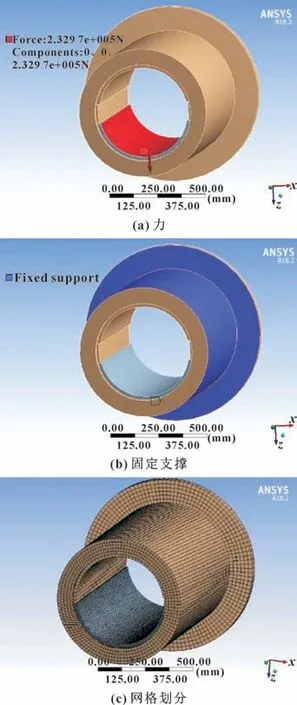

對模型進行網格劃分,節點數:524 917,單元數:181 200。對下軸瓦施加240 kN 的力,襯套外表面固定。各零部件之間采用摩擦接觸,接觸系數0.2,如圖2 所示。

圖2 網格劃分及邊界條件Fig.2 Mesh and boundary condition:(a)force;(b)fixed supporting;(c)meshing

(3)仿真結果分析

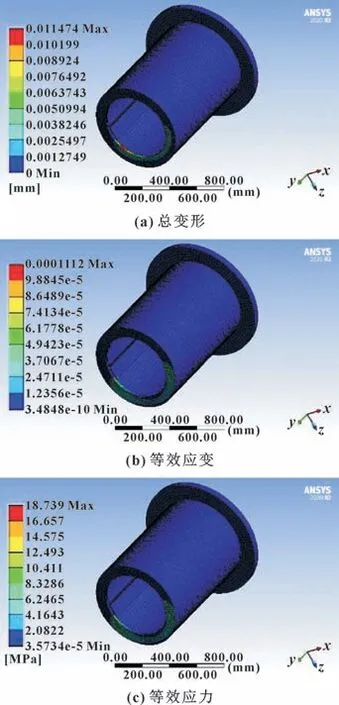

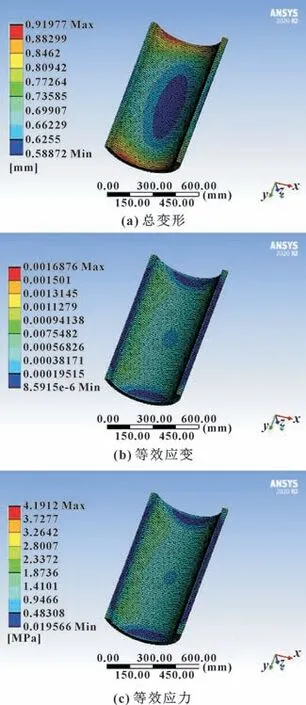

摩擦接觸方式下襯套變形及應力應變仿真結果如圖3 所示,襯套基本沒有變形,總體變形量為0.011 474 mm。襯套上下擋板所受應力較大,最大18.739 MPa。這是由于下軸瓦受力,下軸瓦2 個端面向外擠壓,導致襯套受到較大應力,應力呈現中間小兩邊大的分布趨勢。

圖3 摩擦接觸方式下襯套變形及應力應變云圖Fig.3 Liner deformation,stress and strain contours:(a)total deformation under frictional contact mode;(b)equivalent elastic strain;(c)equivalent stress

下軸瓦變形及應力應變仿真結果如圖4 所示,下軸瓦的總體最大變形量為1.420 5 mm,且四周變形較大,中間幾乎沒變形。所受最大應變為0.002 355 1,所受最大應力為5.668 3 MPa。

圖4 摩擦接觸方式下下軸瓦變形及應力應變云圖Fig.4 Contours of deformation,stress and strain of lower bearing shell under frictional contact mode:(a)total deformation;(b)equivalent elastic strain;(c)equivalent stress

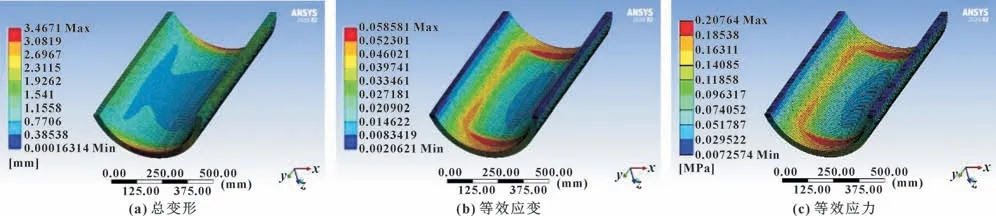

圖5 所示為橡膠結構變形及應力應變云圖,橡膠總體變形為3.467 1 mm,在幾個部件中變形量最大,這是由于橡膠材料的彈性模量最小導致的。橡膠的應變量較小,最大應變量為0.058 581,其等效應力為0.207 64 MPa,其靜剛度為:240 kN/3.467 1 mm=6.922×107N/m。

圖5 摩擦接觸方式下橡膠變形及應力應變云圖Fig.5 Rubber deformation,stress and strain contours under frictional contact mode:(a)total deformation;(b)equivalent elastic strain;(c)equivalent stress

2.2 軸承設計參數對載荷-變形關系的影響

2.2.1 橡膠層厚度的影響

為了分析橡膠層厚度、橡膠層預留間隙大小對載荷-變形關系的影響,設計橡膠層厚度、橡膠層預留間隙、載荷三參數為輸入變量,變形為輸出變量,輸入變量幾何模型如圖6 所示。

圖6 橡膠襯套幾何模型Fig.6 Geometric model of rubber liner

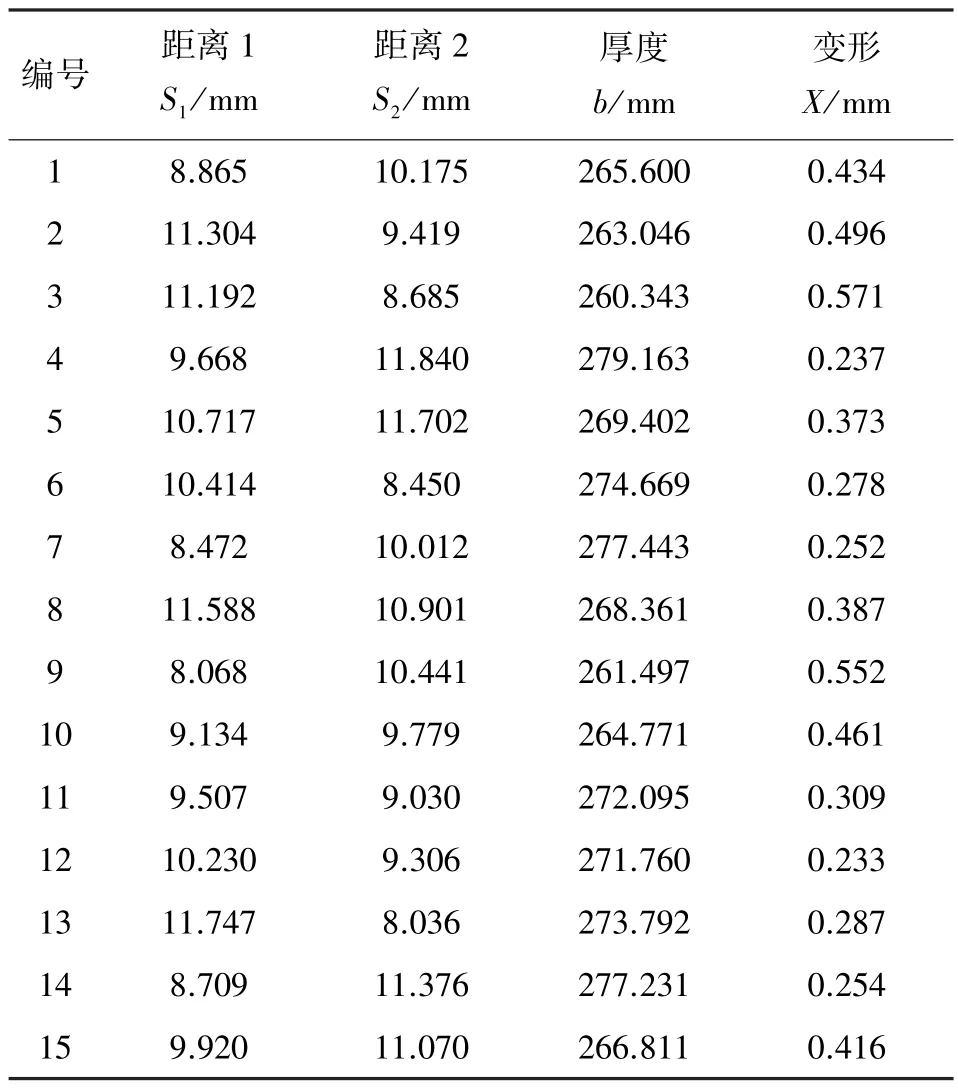

接觸形式采用綁定接觸,載荷240 kN,設計仿真樣本點以及結果如表2 和表3 所示。

表2 實驗設計及結果Table 2 Experimental design and results

表3 變形影響Table 3 The influence of the deformation

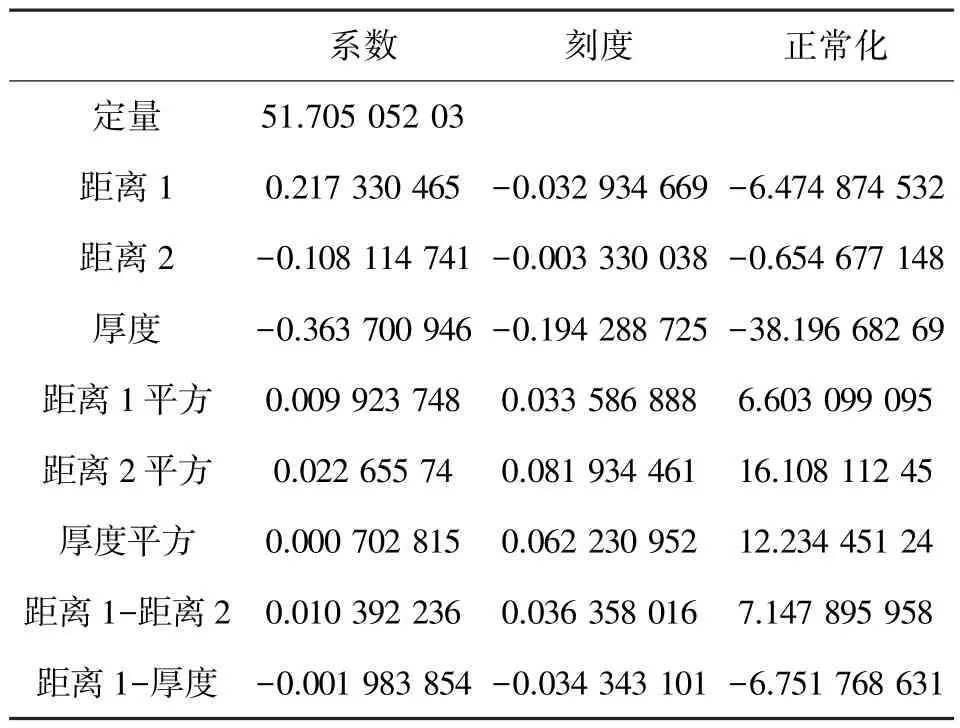

仿真結果如圖7 所示。可知,隨著橡膠厚度的增加,變形逐漸降低;隨著距離1 的逐漸增大,變形是先降低后增加;隨著距離2 的增加,變形是先降低后增加。厚度對變形的影響最大,距離1 次之,距離2影響最小。

圖7 單因數對變形的影響Fig.7 The influence of single factor on deformation:(a)influence of thickness;(b)influence of distance 1;(c)influence of distance 2

2.2.2 接觸方式影響

接觸方式選擇2 種,即摩擦接觸和綁定接觸。前文已分析了摩擦接觸的情況,在載荷設置為240 kN,仿真得到襯套的變形為3.467 1 mm。下文進行綁定接觸下的襯套變形分析。

綁定接觸方式下襯層變形及應力應變如圖8 所示,襯套基本沒有變形,總體變形量為0.010 716 mm。襯套上下擋板所受應力較大,最大10.484 MPa。這是由于下軸瓦受力,下軸瓦2 個端面向外擠壓,導致襯套受到較大應力,應力呈現中間小兩邊大的分布趨勢。

圖8 綁定接觸方式下襯層變形及應力應變云圖Fig.8 Liner deformation,stress and strain contours under binding contact mode:(a)total deformation under frictional contact mode;(b)equivalent elastic strain;(c)equivalent stress

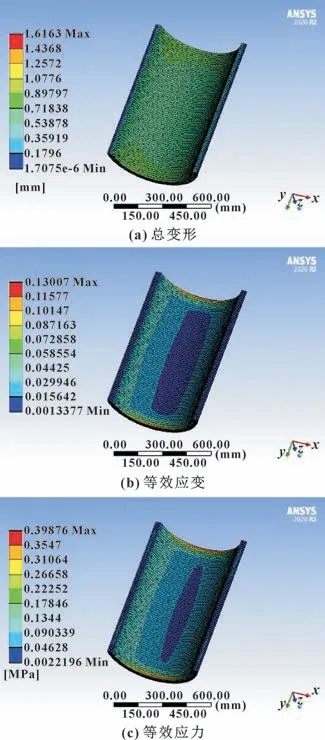

綁定接觸方式下軸瓦變形及應力應變如圖9 所示,下軸瓦的總體最大變形量為0.919 77 mm,且四周變形較大,中間幾乎沒變形。所受最大應變為0.001 687 6,所受最大應力為4.191 2 MPa。

圖9 綁定接觸方式下軸瓦變形及應力應變云圖Fig.9 Bushing deformation,stress and strain contours under binding contact mode:(a)total deformation under frictional contact mode;(b)equivalent elastic strain;(c)equivalent stress

圖10 所示為橡膠結構變形及應力應變云圖,橡膠總體變形為1.616 3 mm,在幾個部件中變形量最大,這是由于橡膠材料的彈性模量最小導致的。橡膠的應變量較小,最大應變量為0.130 07,其等效應力為0.398 76 MPa,靜剛度為:240 kN/1.616 3 mm=1.484 9×108N/m。

圖10 綁定接觸方式下橡膠變形及應力應變云圖Fig.10 Rubber deformation,stress and strain contours under binding contact mode:(a)total deformation under frictional contact mode;(b)equivalent elastic strain;(c)equivalent stress

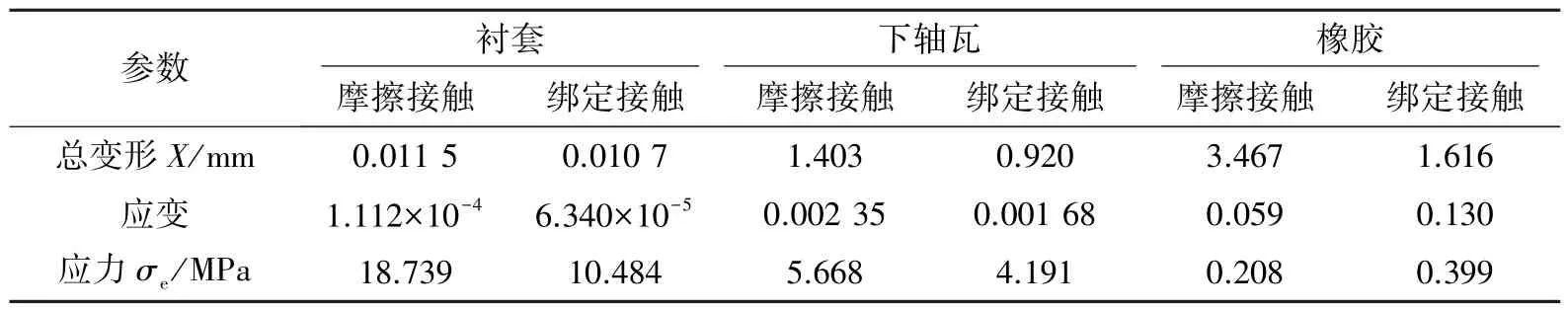

摩擦接觸和綁定接觸方式下變形及應力應變仿真結果如表4 所示。相同的載荷條件及摩擦接觸方式下,襯套、下軸瓦的總變形、等效應變以及等效應力都比綁定接觸的大,這是由于橡膠綁定接觸后,整體剛性加強,使得變形減小;而橡膠總變形比綁定接觸大,應力以及應變比綁定接觸小。

表4 不同接觸方式下變形及應力應變仿真結果Table 4 Simulation results of deformation,stress and strain under different contact modes

2.2.3 橡膠層硬度影響

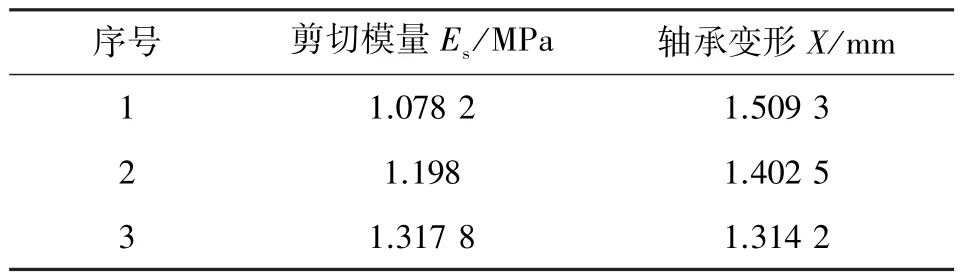

接觸設置為摩擦接觸,載荷為240 kN,橡膠層硬度由剪切模量表示,剪切模量越大,表示橡膠層硬度越大。文中在原有材料基礎上另外設置了2 種情況,即分別取材料剪切模量的0.9 和1.1 倍,即1.078 2、1.317 8 MPa,其余仿真設置保持不變。仿真結果如表5 所示。可以看出,橡膠層硬度越大,軸承變形越小。

表5 不同硬度下仿真分析結果Table 5 Simulation analysis results under different hardness levels

2.2.4 不同載荷-位移關系

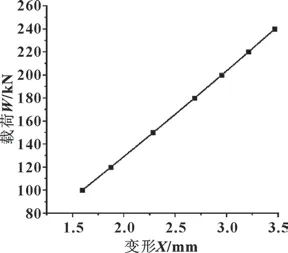

接觸設置為摩擦接觸,施加不同的載荷,分別為100、120、150、180、200、220、240 kN,得到不同載荷下的變形量,繪制載荷-位移曲線,如圖11 所示。可以看出,最大變形量與所受載荷之間基本呈現線性關系。

圖11 載荷-位移曲線Fig.11 Load displacement curve

3 結論

(1)摩擦接觸方式下,襯套、下軸瓦的總變形、等效應變以及等效應力都比綁定接觸的大,而橡膠總變形比綁定接觸大,應力以及應變比綁定接觸小。摩擦接觸方式下,橡膠總體變形為3.467 1 mm,靜剛度為6.922×107N/m;綁定接觸方式下,橡膠總體變形為1.616 3 mm,靜剛度為1.484 9×108N/m。

(2)隨著橡膠厚度的增加,變形逐漸降低;隨著與頂部擋邊的距離逐漸增大,變形是先降低后增加;隨著與側邊距離的增加,變形是先降低后增加。厚度對變形的影響最大,與頂部擋邊距離次之,側邊距離影響最小。

(3)探究橡膠層硬度對軸承載荷-變形影響,相同載荷條件下,橡膠層硬度越大,橡膠變形越小。

(4)通過分析不同載荷下的變形,得出最大變形量與所受載荷之間基本呈現線性關系。