摩擦過程多源信息采集系統設計研究?

馬玉飛 何 可 張執南

(上海交通大學機械與動力工程學院 上海 200240)

摩擦學是多學科交叉融合的一門學科,涉及機械、力學、物理、化學、材料、聲學等學科[1]。由于摩擦學研究的復雜度,多數學者以摩擦學試驗研究作為主要研究內容。在研究過程中,研究人員通常希望獲取摩擦因數、磨損率和磨損形貌等能夠直接表征材料的摩擦磨損特性的參量[2]。例如,在船舶海洋領域,為實現船舶水潤滑艉軸承的材料選型,研究人員采取對不同材料的摩擦因數和磨損率進行對比的方式[3]。在摩擦學試驗過程中,還會產生振動[4]、聲音[5]、熱[6]等衍生信息,而通用摩擦磨損試驗機一般不具備采集上述信息的功能,加之試驗樣件尺寸小以及摩擦副之間存在相對運動的問題,通常難以實現對磨損率、磨損形貌等的在位測量。

隨著信息技術的發展,越來越多的學者在研究中將數據驅動方法與摩擦學相結合,為摩擦學行為監測和預測提供新思路[7]。在這一背景下,也衍生出了摩擦信息學這一新方向[8-9]。例如,有學者將數據驅動方法應用于船舶柴油機磨損故障識別領域,結合反向傳播神經網絡與磨損故障模式識別規則有效實現了船舶柴油機的磨損故障分類[10]。同時,也有學者將K 近鄰(K Nearest Neighbors,KNN)、支持向量機(Support Vector Machine,SVM)、隨機森林(Random Forest,RF)等機器學習算法應用于摩擦學試驗數據,以材料屬性和摩擦試驗工況為輸入,以摩擦因數和磨損率為輸出,實現了對材料摩擦因數和磨損率的預測[11]。除此以外,有學者將高斯過程回歸(Gaussian Process Regression,GPR)算法和長短期記憶神經網絡(Long Short-term Memory,LSTM)等應用于潤滑條件下的摩擦磨損試驗研究中,實現了對潤滑工況下材料摩擦磨損狀態的監測[12-13]。針對干摩擦條件下的摩擦磨損試驗,有學者將數據驅動方法應用于材料摩擦磨損狀態的識別與分析,如BENABDALLAH 和AGUILAR[14]采集摩擦磨損試驗過程中的聲發射信號并建立了其與摩擦因數和磨損率之間的關聯。在現有的研究中,部分研究人員以靜態的工況條件為輸入進行摩擦學行為的預測,缺乏對試驗過程中動態信息的捕捉;部分研究人員考慮到了摩擦過程中的信息與摩擦磨損狀態的關聯,但采集的信息通常較為單一,難以全面地把握材料的摩擦磨損狀態,且信息采集平臺多內置于自行開發的摩擦磨損試驗臺[15],缺乏一定的通用性。因此,為了更為全面而準確地監測材料的摩擦磨損行為及其演變規律,有必要在通用的摩擦磨損試驗機上設計和搭建摩擦過程多源信息采集系統,從而為摩擦學研究提供數據基礎。

基于通用摩擦磨損試驗機開發多源信息采集系統,需要考慮環境因素對系統設計的影響,本文作者以Rtec-5000S 多功能摩擦磨損試驗機為載體,基于環境設計理論(Environment-based Design,EBD)進行了摩擦過程多源信息采集系統的設計,開發了包括振動信號、聲壓信號和聲音信號等信息采集功能的摩擦過程信息采集系統,通過試驗驗證了該系統能夠彌補現有摩擦試驗機的不足,為摩擦試驗過程中多源信息的采集與處理提供支持。

1 基于EBD 的多源信息采集系統設計

1.1 EBD 理論框架

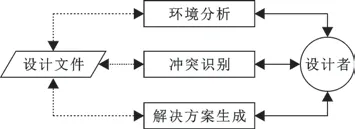

EBD 理論是在設計建模公理化理論基礎之上按照邏輯步驟推導而得的設計方法論[16-17]。在該理論框架下,設計問題隱含在產品所處的環境中,包括3個部分內容,分別為產品的預期工作環境、環境對產品結構的需求以及環境對產品性能的需求。在EBD理論模型中,設計人員以產品所處的環境為對象,挖掘其所隱含的產品需求,通過概念設計等方式,逐步完善產品的設計規劃。在基于EBD 理論進行產品設計的過程中,涉及到環境分析、沖突識別和解決方案生成這3 個核心步驟,如圖1 所示,設計人員需要不斷地重復和迭代這些步驟來生成最終的解決方案[18]。其中,環境分析旨在找出構成產品預期工作環境的各個組件以及它們之間所存在的關聯。通過綜合考慮客戶需求和可能存在的其他需求,設計人員能夠構建一個較為完整的環境系統。針對環境系統的分析可通過遞歸對象模型(Recursive Object Model,ROM)[19]來實現,在完成ROM 圖的構建之后,設計人員可以明確環境所包含的不同對象之間存在的沖突,在針對某一沖突生成對應的解決方案后,更新ROM 圖并重復前述步驟,即可逐步消除環境中所存在的沖突而得到最終的解決方案。在EBD 的應用流程中,每一個關鍵沖突的識別都為解決方案的更新提供了基礎動力,當環境系統中不再存在顯著沖突,即意味著當前解決方案能夠滿足所有客戶需求以及隱含的其他需求。因此,沖突識別步驟在EBD 使用過程中占據了重要地位。

圖1 EBD 應用流程[18]Fig.1 Application process of EBD[18]

1.2 設計模型

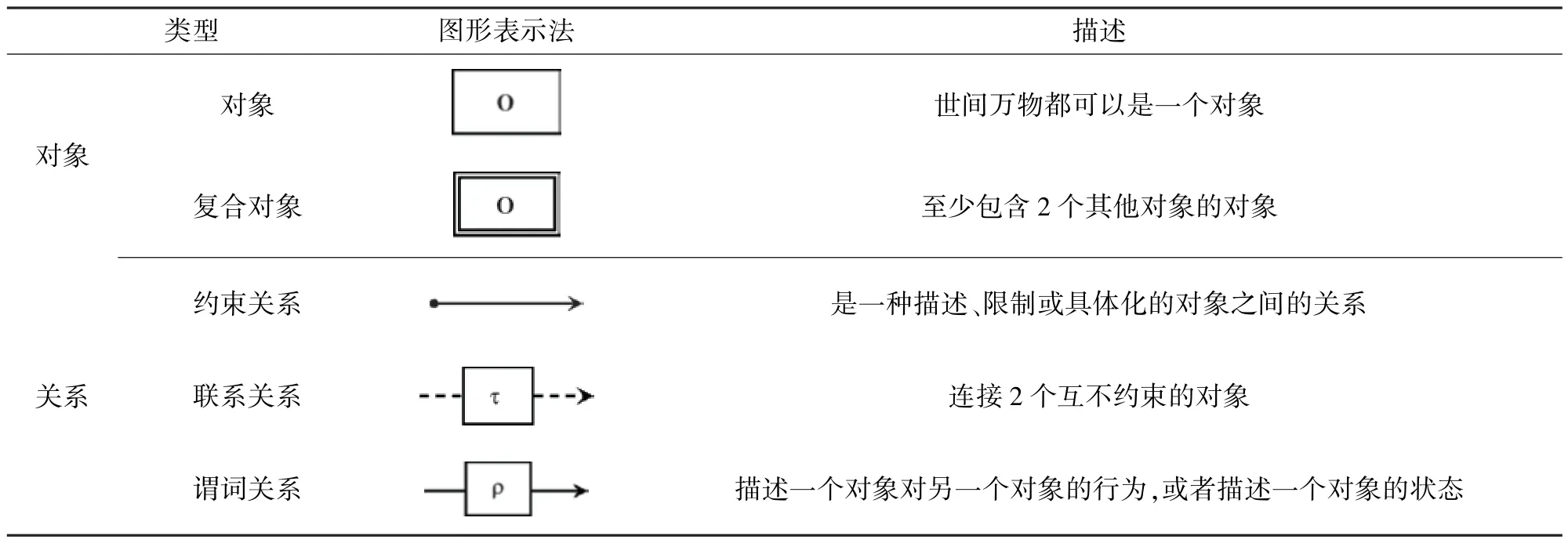

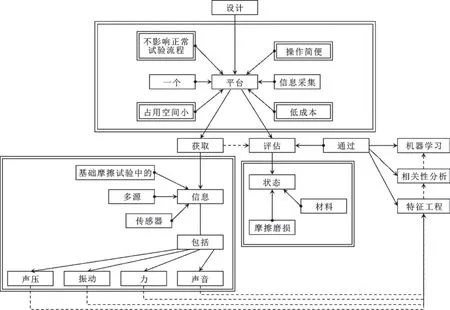

文中研究的多源信息采集系統以多功能摩擦磨損試驗機為載體進行搭建,其應用于基礎摩擦學測試領域。在環境分析階段,設計人員需要明確當前基礎摩擦磨損試驗的操作流程以及試驗數據的處理流程,從而梳理得到摩擦過程多源信息采集系統的結構與性能需求。梳理完畢后,基于構建的ROM 圖在每一次迭代過程中針對關鍵沖突點提出相應的解決方案,最終完成信息采集系統的設計與搭建。遞歸對象模型的詳細要素定義如表1 所示。

表1 遞歸對象要素定義[19]Table 1 Definition of ROM elements[19]

針對“設計一個信息采集系統來獲取基礎摩擦試驗中的多源傳感器信息以評估材料摩擦磨損狀態”這一設計目標,建立如圖2 所示的ROM 圖。其中,“系統”、“信息” 和“狀態” 這3 個對象在ROM 圖中受到的約束條件最多,可以作為EBD 理論中構成環境的關鍵部分。通過關鍵點的質詢,可以進一步挖掘和明確關鍵點之間的關聯。

圖2 摩擦過程多源信息采集系統設計ROM 圖Fig.2 The final ROM of multi-source tribological information acquisition system

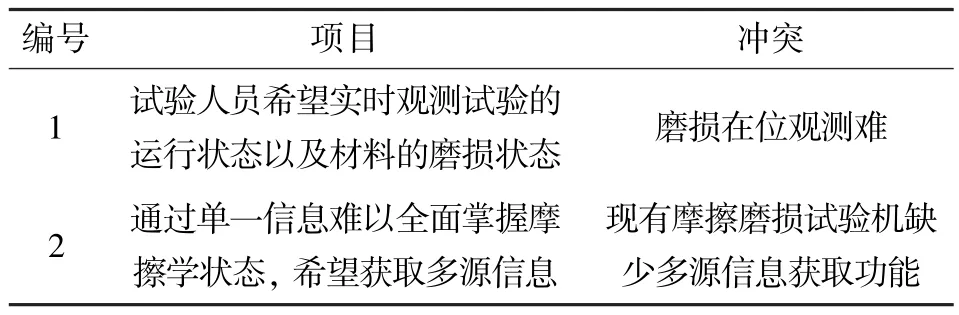

1.3 沖突識別與解決方案

基于圖2 中的ROM 圖,可以對環境中存在的關鍵沖突進行識別和分析,并逐一尋求解決方案來克服每一個沖突。表2 列舉了設計項目中存在的各個關鍵沖突。

表2 摩擦過程多源信息采集系統設計中的關鍵沖突Table 2 Key conflicts in the design of multi-source tribological information acquisition system

沖突1:摩擦磨損狀態可監測與極端工況之間的沖突

部分摩擦磨損試驗要求在極端工況下進行,如空間環境、高溫、低溫、高濕、腐蝕性環境,這些試驗通常要求試驗腔體封閉,導致試驗人員無法直接觀測試驗的運行狀況[20]。為獲取摩擦試驗過程中的狀態信息,有必要綜合利用物聯網(Internet of Things,IOT)、虛擬現實(Virtual Reality,VR)和增強現實(Augmented Reality,AR)等技術。

數字孿生(Digital Twin,DT)是一種能夠集成上述工具的新興技術,它是實現物理與虛擬空間相互融合、共同演化的關鍵技術。一方面,數字孿生可以將物理實體的屬性和當前狀態實時反映到虛擬空間來實現對物理實體的狀態監測[21]。另一方面,數字孿生也可以通過改變虛擬實體的狀態來遠程控制物理實體的狀態。

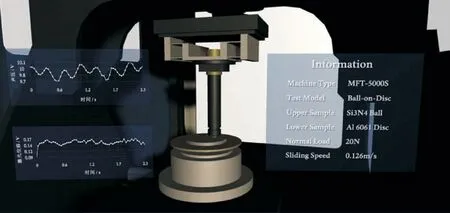

文中使用Unity 3D 軟件,基于數字孿生技術在虛擬空間構建了Rtec-5000S 多功能摩擦磨損試驗機的虛擬實體,如圖3 所示。數字孿生增強的摩擦磨損試驗為研究人員提供了操作界面,研究人員可以查看試驗機的結構、了解試驗機的工作原理。在試驗過程中,部署在試驗機上的多源傳感器實時采集數據,使得研究人員能夠在操作界面上查看試驗機的實時運行數據以及試驗機的運行狀態。試驗結束后,試驗人員可以獲得關于該組試驗的詳細報告。

圖3 數字孿生增強的摩擦磨損試驗Fig.3 Digital twin-enhanced tribological test

沖突2:摩擦學信息完整性與現有信息單一之間的沖突

摩擦學行為具有多學科耦合的特性,摩擦過程中涉及多種現象,如力、熱、電、光和磁等。因而,單一的物理、化學、材料和力學信息無法準確而完整地描述摩擦學系統的特性。為此,要構建較為完備的摩擦學系統信息單元,首先需要從信息采集的角度考慮。在摩擦學試驗研究中,與摩擦磨損狀態直接關聯的信息多以隱性形式存在于摩擦學系統中,如磨損量、磨損深度、磨損率和磨損表面形貌等,它們與摩擦試驗工況、摩擦材料特性等存在密切關系,是分析和研究摩擦學系統行為的重要信息來源。這些信息的不易獲取導致難以實現對摩擦磨損狀態的直接監測。利用摩擦信息學技術,可以通過建立易獲取的摩擦學衍生量和難獲取的摩擦學狀態量之間的關聯來實現對摩擦磨損狀態的監測。

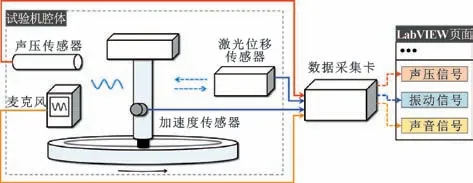

為保障摩擦學信息的完整性,文中從硬件和軟件結合的角度實現摩擦過程多源信息采集系統的方案設計。如圖4 所示,硬件方面,信息采集系統基于多功能摩擦磨損試驗機設計和搭建,由不同類型的傳感器、數據采集卡和搭載軟件系統的計算機組成。其中,傳感器包括采集振動信號的加速度傳感器、激光位移傳感器、采集聲壓信號的聲壓傳感器以及采集聲音信號的麥克風構成,它們部署在試驗機腔體內部。軟件方面,信息采集系統基于LabVIEW 圖形化編程軟件開發,用于實現對聲壓信號、振動信號和聲音信號的實時采集、實時顯示和后臺存儲。

圖4 摩擦過程多源信息采集系統方案設計Fig.4 Scheme design of multi-source tribological information acquisition system

2 應用驗證

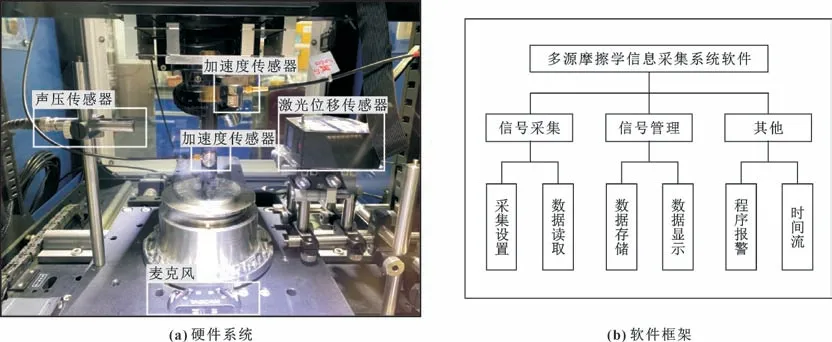

為評估前文提出的摩擦過程多源信息采集系統設計方案,文中基于Rtec-5000S 多功能摩擦磨損試驗機部署和搭建了摩擦過程多源信息采集系統。試驗機內置的數據采集系統能夠實時采集和獲取試驗過程中的載荷、摩擦力、摩擦因數以及上試樣高度等信息,信號采樣頻率為1 000 Hz,利用滑動平均方法將信號采樣頻率降至100 Hz。盡管試驗機能夠獲取試驗中的部分信息,但這些信號主要局限于力學和位移信息,缺乏對試驗過程中的摩擦學衍生量的測量。文中研制的信息采集系統用于采集摩擦磨損過程中的摩擦學衍生量,如圖5(a)所示,使用KEYENCE LKG80 激光位移傳感器測量上試樣的X方向振動信息,使用2 個壓電式加速度傳感器分別測量上試樣的Y、Z2 個方向的振動信息,使用聲壓傳感器測量試驗過程中的聲壓信息,使用TASCAM DR-05X 立體聲數字麥克風采集試驗過程中的聲音信息。

圖5 摩擦過程多源信息采集系統Fig.5 Multi-source tribological information acquisition system:(a)hardware system;(b)software framework

采集到的上述信息基于LabVIEW 軟件通過數據采集卡獲取并顯示在軟件界面中,圖5(b)所示為摩擦過程多源信息采集系統的軟件框架,由信號采集模塊、信號管理模塊以及軟件系統的其他模塊構成。其中,信號采集模塊可供用戶設置信號采集的參數,并按照所設參數實時地讀取試驗過程中的振動信號、聲壓信號等;信號管理模塊實現多源信號在軟件界面中的實時動態展示,并將采集得到的信號實時存儲在用戶指定的文件位置;其他模塊包括程序時間流的控制以及程序報警等。

在完成軟、硬件系統的搭建后,為展示更多元的信息,文中進一步將系統集成化,基于Unity 3D 構建了Rtec-5000S 多功能摩擦磨損試驗機的數字孿生虛擬實體,如圖6 所示,該系統展示了試驗機的三維模型,用戶可以通過界面交互來執行對試驗機的操作。除此以外,該系統將試驗機以及當前摩擦磨損試驗的材料副、試驗工況等信息集成在界面右側,方便用戶直觀獲取當前試驗的運行條件。在界面的左側,該系統實時展示了試驗過程中采集得到的多源信息,便于用戶了解當前試驗的運行狀態。

圖6 試驗機數字孿生虛擬實體Fig.6 Digital twin virtual entity of the tribometer

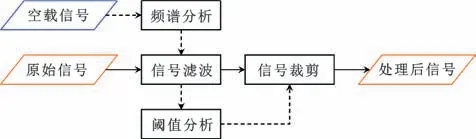

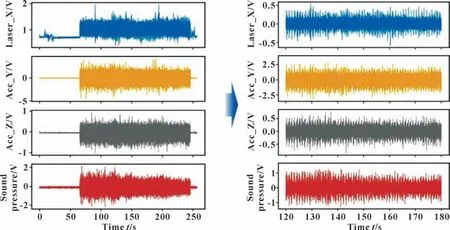

在利用信息采集系統獲取到摩擦磨損試驗過程中的原始信息之后,為了便于后續利用,文中提出了相應的數據預處理方案,如圖7 所示。由于摩擦試驗過程中存在環境噪聲,首先將正式試驗過程中的信號與空載試驗中的信號進行對比,尋找合適的濾波標準,將采集得到的原始信號進行濾波,剔除環境中存在的高頻噪聲和低頻干擾,保留與摩擦磨損相關的子波;而后,由于摩擦過程多源信息的采集起始于摩擦試驗正式開始前,終止于摩擦試驗結束后,因此需要將信號進行適當的裁剪,獲得對應于實際摩擦磨損過程的信號,信號的裁剪通過對信號幅值設定閾值來實現。圖8 展示了原始信號和經過濾波、裁剪等預處理操作后的信號。其中,試驗時長設置為180 s,該處展示了預處理后的試驗結束前60 s 的信號。結果表明該預處理流程能夠有效剔除試驗過程中的噪聲影響,保留與摩擦磨損狀態相關的信息。

圖7 數據預處理流程Fig.7 Data preprocessing process

圖8 預處理前后信號對比Fig.8 Comparison of signals before and after preprocessing

以上應用驗證結果表明,構建的摩擦過程多源信息采集系統能夠實現摩擦試驗中多源信號的實時采集和存儲,在此基礎上構建的試驗機數字孿生虛擬實體能夠為研究者提供更完整的試驗機信息和試驗過程信息。除此以外,提出的信號預處理方案能夠為研究者的后續數據處理提供基礎,從而實現多源信息采集系統的完整框架搭建。

3 結語

針對現有的摩擦學試驗過程中難以直接獲取材料摩擦磨損狀態信息的問題,提出了摩擦過程多源信息采集系統設計方案并從軟硬件結合的角度進行了實現,通過實際試驗驗證了信息采集系統對于多個摩擦學衍生量的采集滿足實時展示和存儲的要求。基于該方案實現了針對摩擦學試驗過程中的振動、聲音、聲壓等多源信息的采集,為后續開展多源信息融合、多學科信息關聯映射提供數據基礎,同時為摩擦學試驗人員監測材料摩擦磨損狀態提供了可行途徑。該研究可推廣到航空航天、船舶海洋等領域的設備磨損故障診斷中,為設備的故障監測和預測提供技術基礎。