基于水泥廠電能計量系統的新能源發電接入點的選擇

周瑩瑩,田博,向崢,田哲

近年來,隨著“智能化”和“雙碳”概念的提出,光伏發電、風力發電、余熱發電等新能源發電技術越來越廣泛地應用于水泥工業領域。新能源發電系統接入到水泥廠電力系統后,并電網點的電壓、電流,新能源發電系統的發電量、有功功率、無功功率等數據,應能被全面采集并實時上傳至水泥廠電能管理系統和電網調度部門,這就要求水泥廠遵循“就地消納”的原則,建立完善的電能計量與分析系統,合理選擇新能源發電系統并入配電網的位置,從而保證水泥廠配電網運行的安全性、穩定性和經濟性。本文以某水泥廠4 400t/d帶窯外分解爐的新型干法水泥熟料生產線為例,闡述光伏發電、風力發電、余熱發電等新能源發電系統并入水泥廠配電網時的接入點選擇方案。

1 電能計量與分析系統布置方案

該水泥廠設一座總降壓變電站,總降壓變電站內設一臺35 000kVA、110/10.5kV總降變壓器,為水泥生產線所有設備提供電能。總降變壓器110kV側設0.2 級別精度電度表用于計費,總降變壓器高低壓側所有10kV 出線回路均設置多功能智能儀表。所有智能儀表信號通過通訊總線進入總降壓變電站后臺系統和電能管理系統,總降壓變電站后臺系統通過調度設備網接入電能管理系統,與電網調度部門實現遙信功能,將智能儀表數據上傳至電網調度部門。

本生產線10kV中壓配電系統劃分為4座配電站,供電范圍如表1 所示。配電站中10kV 中壓柜的進線柜安裝了多功能智能儀表,車間內重要10kV設備,如主機回路、車間變壓器回路等均單獨設置多功能智能儀表。所有智能儀表信號通過通訊總線進入總降壓變電站后臺系統和電能管理系統。

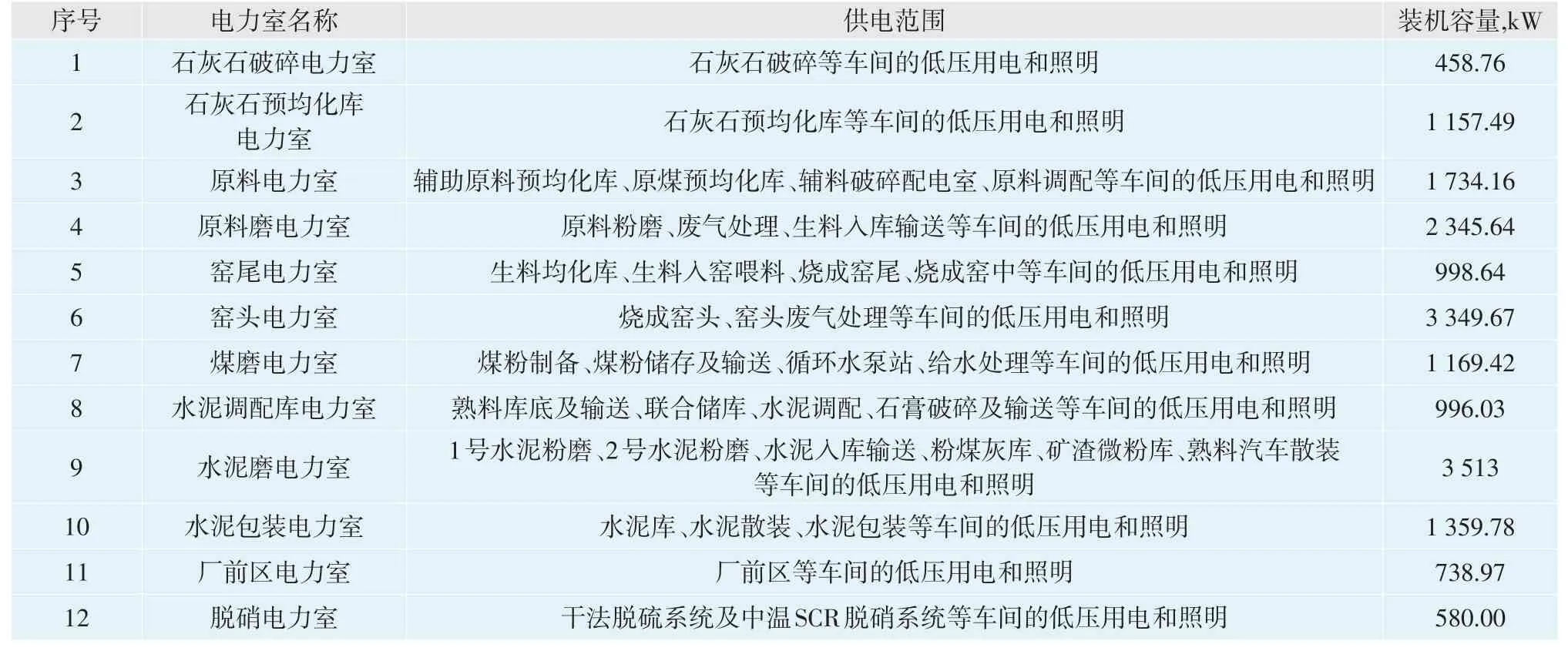

根據生產工藝流程,結合總圖布置及負荷分布情況,本生產線的380V低壓配電系統劃分為12個電力室,如表2所示。各低壓電力室中,進線柜及為下級配電柜供電的饋電回路均設置具有通訊功能的多功能電表;同一工藝子項的設備,其配電開關均集中布置,并在主母線上口設置多功能智能儀表;非生產用電部分也單獨設置多功能智能儀表;所有智能儀表信號通過通訊總線進入電能管理系統。

表2 生產線低壓電力室供電范圍的劃分情況

綜上可知,本生產線合理規劃了電力室和配電站的供電范圍,安裝了合理數量的多功能智能儀表,表計采集信號由ModBus總線通訊,可有效保證數據的實時性和準確性。電能管理系統將采集到的數據進行記錄存儲,通過數據的計算、分析、查詢和整合,以報表和圖形的方式展示。此外,10kV及以上智能儀表均接入總降壓變電站后臺系統,可通過調度設備網接入電能管理系統,將數據上傳至電網調度部門。

2 并網電壓等級和容量要求

發改能源2013-1381《分布式發電管理暫行辦法》(以下簡稱《辦法》)中規定,分布式發電是指在用戶所在場地或附近建設安裝、運行方式以用戶端自發自用為主、多余電量上網,且在配電網系統以平衡調節為特征的發電設施或有電力輸出的能量綜合梯級利用多聯供電設施。《辦法》中還明確,分布式發電包括以各個電壓等級接入配電網的風能、太陽能、生物質能、海洋能、地熱能等新能源發電。水泥工廠的新能源發電即屬于分布式發電范圍。

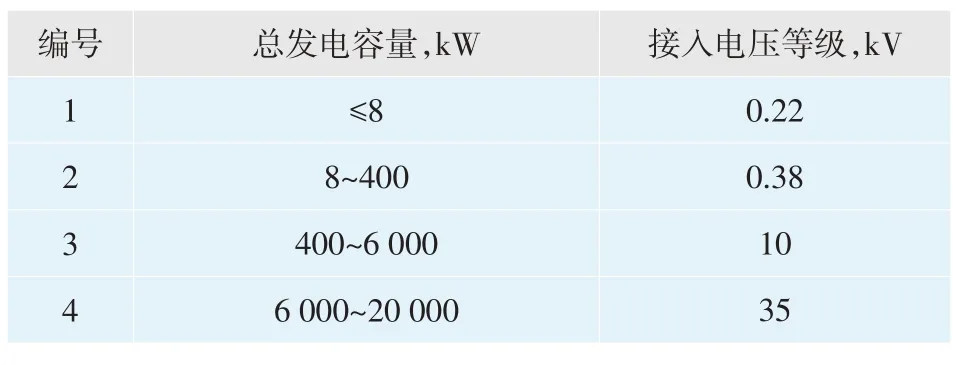

新能源發電容量與接入配電網電壓等級的關系見表3。根據Q/GDW 10370-2016《配電網技術導則》第11章“分布式電源接入”的要求,分布式電源接入配電網的電壓等級,可根據裝機容量進行初步選擇。在分布式電源容量合計不超過配電變壓器額定容量和線路允許載流的條件下,并網電壓可參考表3。分布式電源可以通過專線或T接方式接入配電網系統,最終并網電壓等級應根據電網條件,通過技術經濟比較選擇確定。若高低兩級電壓均具備接入條件,優先采用低電壓等級接入。

表3 新能源發電容量與接入配電網電壓等級的關系

結合以上要求及本生產線運行實際,擬規劃光伏發電裝機功率9.2MW、風力發電裝機功率45.5MW,且配備一套7.5MW純低溫余熱發電機組,總裝機發電功率遠期規劃為61.86MW。

3 不同新能源發電系統接入配電網方案的選擇

3.1 光伏發電接入方案

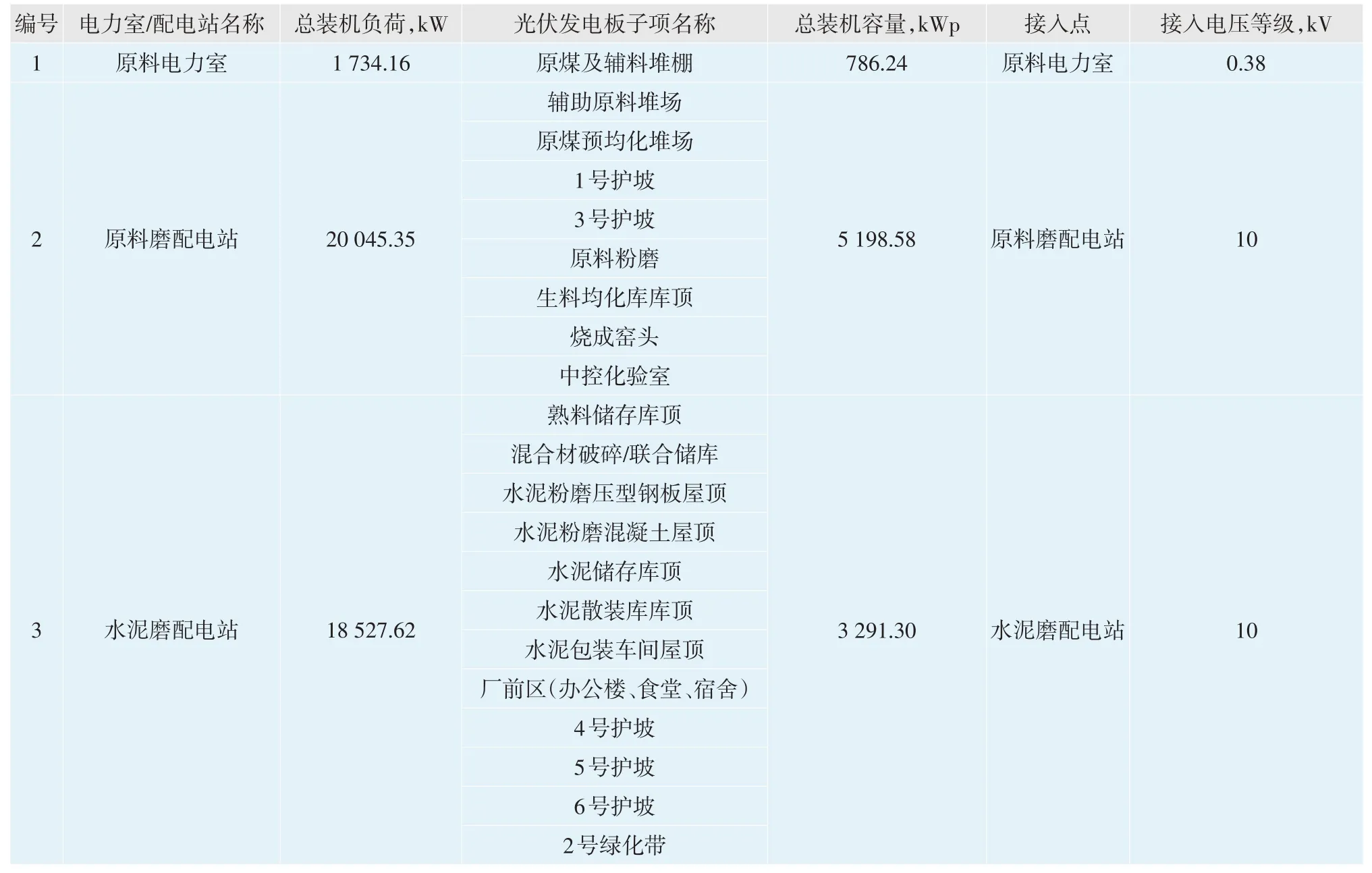

本生產線有大量可利用的平面布置光伏發電板,主要布置于建筑物頂部(33 826m2)、護坡(27 641m2)、綠化帶(2 480m2)等。但這些可利用平面光伏發電板位置較為分散,面積有大有小,存在較大差異。如果將所有光伏發電板匯集至一個接入點,再引入水泥廠配電網,勢必造成輸電距離過長、電能損耗大、電纜量浪費大等問題。因此,結合光伏發電板在總圖上的分布位置及電力室和配電站的位置,本生產線共設置了3 個光伏發電接入點,接入點參數設置見表4。

表4 光伏發電系統接入點參數設置

由表4可以看出,原料電力室的總裝機負荷為1 734.16kW,光伏發電總裝機容量為786.24kWp;原料磨配電站的總裝機負荷為20 045.35kW,光伏發電總裝機容量為5 198.58kWp;水泥磨配電站的總裝機負荷為18 527.62kW,光伏發電總裝機容量為3 291.3kWp。三個接入點的光伏發電總裝機容量均遠小于相應接入點的總裝機負荷。初步推測,在不改變廠區原有供電、運行方式及水泥生產線全部正常運行的前提下,光伏發電產生的電量將基本全部用于廠內負荷供電。

3.2 風力發電接入方案

本生產線北側為山脈,受遮擋嚴重,且周邊居民區密集,因此廠區內僅規劃2 臺風力發電機組,共約9MW。而廠區周邊有豐富的風力資源,可進行集中式風電場規劃,結合當地的測風塔數據、地形圖、地貌圖、風場范圍等情況,擬在廠區周邊規劃36MW風力發電場,包括8臺機組及2座升壓站。

按照如上規劃,根據發電容量,本生產線風力發電推薦兩個接入點:一是將廠區內的兩臺風力發電機組劃為一組,就近接入廠區總降壓變電站,通過單回路電纜線路與總降壓變電站內10kV開關柜相連接;二是將廠區周邊集中式風電場內規劃的兩座升壓站,電壓升至110kV,直接并入最近的國家電網110kV變電站,向電力系統輸送電能。

3.3 余熱發電接入方案

配套建設一套7.5MW 的純低溫余熱發電系統,發電機端電壓為10.5kV,發電機由余熱電站10kV 母線經單回路電纜線路與總降變電站10kV母線連接,從而實現余熱電站與電力系統并網運行,同期并網操作設在余熱電站側,并且在發電機出口斷路器、電站側發電機聯絡斷路器處設置同期并網點。水泥廠負荷總裝機容量為45MW,余熱電站與電力系統并網運行后,發電量可全部用于廠內負荷,運行方式為并網電量不上網。

4 結語

近年來,我國水泥行業對余熱發電、光伏發電、風力發電、生物質發電等一系列分布式發電技術進行了深入探索,為企業降本增效、節能減排起到了重要作用。通過合理規劃配電網、電能監測網和新能源發電接入點,可實時且全面地收錄水泥廠電力系統運行的所有重要數據。根據以上數據,并結合工廠班制、峰谷電價、新能源發電特征等各種因素,可持續優化水泥廠電能管理,節約電能,為水泥工廠數字化、智能化發展添磚加瓦,也為水泥廠實現“零購電”打下了良好基礎。■