?4.2m×13m水泥滑履磨筒體磨損穿孔修復

蘭東,吳明獻,鄒波

我公司?4.2m×13m水泥磨機于2010年投入使用,粉磨能力≥180t/h,傳動方式為中心傳動,其支撐方式為雙滑履軸承支撐,也稱為水泥滑履磨。2021 年12 月13 日,水泥滑履磨運行過程中,其磨尾出料端突然出現噴料揚塵等異常情況,經檢查,為磨機筒體磨損穿孔所致,經多方案比較,最后確定采用“修補、加強筒體保護板”的修復方案,較好地解決了滑履磨磨損問題。

1 故障排查

水泥滑履磨磨尾出料端出現噴料揚塵異常情況后,中控室即進行了順序停車,并將滑履磨切換為慢速驅動;隨后,磨機出料端滑履承油站發出了供油壓力低壓報警。為保護滑履軸承和軸瓦免受傷害,設備管理人員立即停磨檢查,發現承油站供油壓力低是由于過濾器壓差升高所致。拆卸噴料處滑履密封發現,磨機出料端筒體外部密封處存在6mm×10mm 的穿孔(圖1),大量粉塵從穿孔處噴入(圖2),對滑履罩及滑履潤滑系統造成污染。

圖1 筒體穿孔

圖2 滑履罩粉塵污染

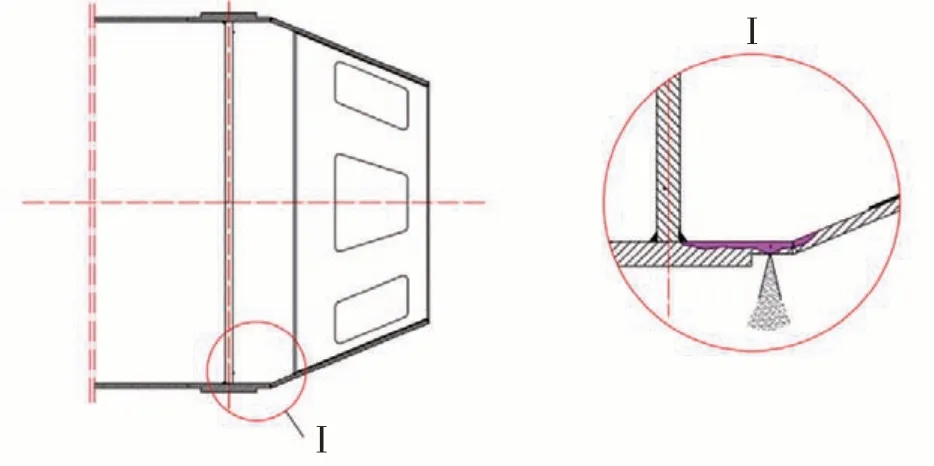

水泥滑履磨筒體穿孔處位于磨內出料端300mm 處,出料端筒體被保護板遮蓋(見圖3),保護板厚度為6mm,上有揚料角鋼。經檢查,出料端筒體內部已嚴重磨損(見圖4),穿孔處四周呈漏斗狀,越接近穿孔處,筒體越薄。

圖3 筒體保護板

圖4 筒體磨損狀況

2 筒體磨損穿孔原因分析

水泥滑履磨出料端筒體與中空軸及聯軸器法蘭為一體化設計(見圖5),該設計可以增大磨機出料截面積,有利于提高出磨物料降塵率,減少磨內通風阻力。但中空軸與聯軸器法蘭間存在直徑差,導致二者聯接處形成了一定圓錐度的筒狀,部分出磨物料通過卸料孔滑落到筒體水平段,混合著雜物,堆積在水平段筒體保護板處。當物料和雜物堆積足夠多時,保護板上的揚料角鋼就會將物料拋擲于空中,物料借助風力再次向卸料口運動,大部分物料被送入選粉系統,少量物料回落至水平段,重復拋送動作。

圖5 出料端筒體中空軸及聯軸器法蘭一體化設計

水泥滑履磨使用多年后,磨機出料端水平段保護板厚度由6mm磨損至4mm,個別部位變形上翹,內部已無填充物,保護板處堆積的物料和雜物勢必會進入保護板與筒體內壁之間,旋轉起落,磨損筒體內壁。物料經磨機粉磨,超細粉被風力帶走,留下的粗粉及雜物顆粒與新補充的物料繼續沖擊筒體,使筒體長期被磨損直至穿孔。

該水泥滑履磨的筒體設計出廠平均厚度為46mm,出料端滑履處筒體厚度為95mm,現場測量磨損處水平段的筒體平均厚度為14mm(不含穿孔處),出料端滑履處筒體平均厚度為66mm,筒體實際強度損失大,易出現局部變形或疲勞損壞。

3 修復處理方案選擇

筒體磨損穿孔的修復處理方案必須兼顧提高筒體強度和隔熱問題。雖可通過手工焊接修補水泥滑履磨出料端筒體磨損穿孔,但若要解決根本問題,則需從解決兩大設備隱患入手:一是被磨損部位的筒體強度損失大,抗疲勞能力減弱;二是筒體厚度變薄,熱量傳遞膨脹異常,影響滑履正常使用。

“更換磨損部位筒體”“現場堆焊磨損部位并修磨滑履”兩種修復處理方案修復時間較長(15~30d),嚴重影響水泥供應。我公司結合實際生產需求,制定了“修補、加強筒體保護板”的修復方案,施工用時較短,實施后既加強了筒體強度,又實現了筒體隔熱、防變形。現將各方案介紹如下:

3.1 更換磨損部位筒體方案

此方案需提前生產所需更換的筒體、焊接出料端板、初加工滑履軸,檢修時間較長。檢修前,封堵漏料點,使筒體帶“病”運行;檢修時,拆除磨機內外所有裝置和部件,將筒體運至制造廠進行筒體切割、焊接、消除應力、精加工等修復工作,完成后運回現場進行更換。此方案筒體修復周期預計1 個月,修復時間過長,無法滿足實際生產需求。

3.2 現場堆焊磨損部位并修復磨削滑履方案

此方案無需拆除磨機內外裝置,但需清空磨內所有鋼球,以減輕磨機轉動負荷;且需現場制作安裝替代滑履支撐驅動裝置,以便堆焊時滑履轉動速度可控可調,也為了保證前后滑履修復磨削的同軸度,保護滑履軸瓦不受傷害。檢修時,在出料端筒體內架設自動焊機,堆焊修復磨損部位。由于焊接量較大,焊接熱能集中,堆焊時會造成滑履表面變形,焊接完成后,需在其外部架設磨削軌道和磨削裝置,修復滑履外部變形量。整個修復周期預計為15d,修復時間仍較長。

3.3 修補、加強筒體保護板方案

此方案通過修補筒體深坑、焊接保護板、填壓保溫棉等措施修復筒體磨損部位,既加強了磨機筒體強度,又實現了筒體隔熱、防變形。若全面修補加強保護板,修復周期約5d(24h 作業),整體性能好;若局部修補加強保護板,修復周期約3d(24h作業),能夠滿足生產所需且施工時間較短。修補加強筒體保護板施工前準備見表1。

表1 修補加強筒體保護板施工前準備

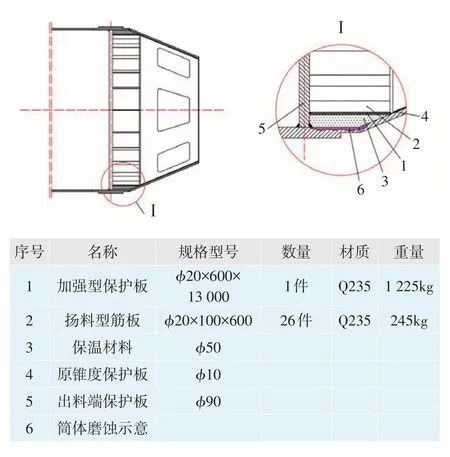

3.3.1 全面加強保護板施工技術要求(圖6)

圖6 全面加強保護板施工技術要求

(1)水泥磨停機后,首先清理筒體磨損處及周邊區域的粉塵,保證筒體修復工作環境清潔,可提高工作效率及焊接修復質量。

(2)依據筒體檢測厚度,對較薄的<20mm 的凹坑進行焊接修補,焊接修補時不能一次性將深坑填平,需每隔300~400mm 焊接一層。焊接后,利用壓縮空氣進行表面冷卻,增強筒體抗變形強度,降低焊接修復時產生的溫度集聚,減小應力集中。

(3)加工卷制?4.2m、寬600mm、厚20mm 的加強型筒體保護板,根據實際測量寬度進行裁切,鋼板卷制完成后,剖分成20 等分并編號,便于送入出料口后按順序編號進行組焊。

(4)先點焊一塊保護板,將保護板與筒體間填滿壓實保溫棉材料,再點焊下一塊保護板,每點焊完一塊保護板,就必須填滿對應筒體間隙保溫棉,最后一塊保護板可定為200mm 寬,多填充一些保溫棉,強行壓實并點焊。

(5)分段式滿焊,先每層間斷焊接,焊接一圈自然冷卻后,再連續焊接,確保不會因焊接溫度集中,造成滑履變形及損傷滑履瓦,最后焊接揚料板。

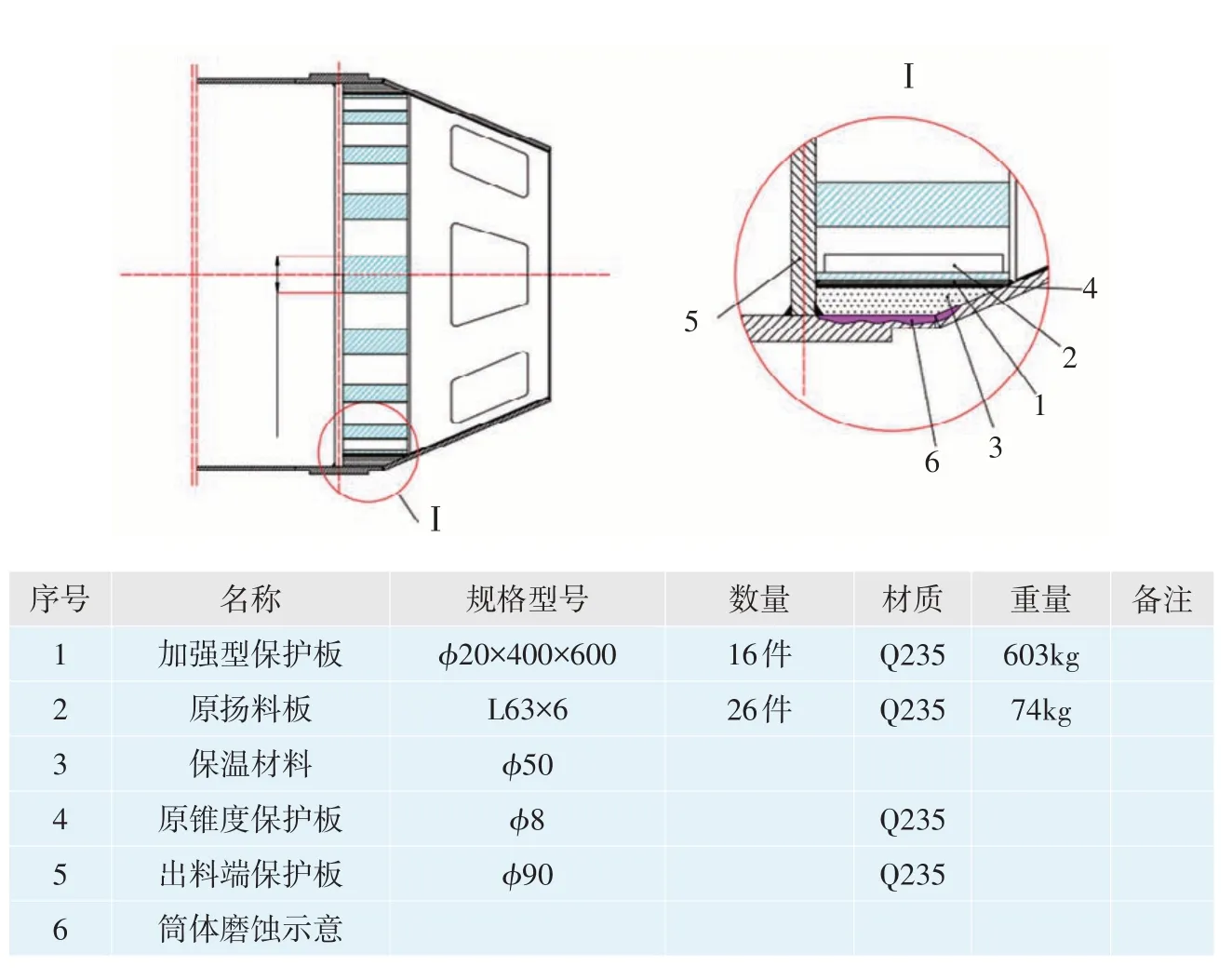

3.3.2 局部加強保護板施工技術要求(圖7)

圖7 局部加強保護板施工技術要求

(1)依據筒體測量厚度,對較薄的筒體凹坑處進行修補(圖8),技術要求參照全面加強保護板。

圖8 磨機出料端筒體凹坑修補

(2)加工卷制16 件?4.2m、弧長400mm、長度600mm、厚度20mm的加強型筒體保護板。

(3)利用原保護板修復焊接,保護板與筒體間填滿壓實保溫棉材料,點焊加強保護板。

(4)進行分段式滿焊,確保不會因焊接溫度集中,造成滑履變形及損傷滑履瓦。

由于局部加強保護板修復方案施工時間短(3d),修復難度低,運行安全可靠,最終選擇了此施工修復方案,3d(24h連續作業)即完成了修復,實現了滑履磨平穩安全生產,達到了預期修復目標(圖9)。

圖9 磨機出料端筒體修復完成

4 結語

我公司水泥滑履磨實施“修補、加強筒體保護板方案”后,已正常運行一年多時間。利用大修時機,割開8mm保護板檢查發現,保護板內保溫棉依然緊實,無粉塵和雜物進入,各焊接點牢固,沒有出現裂紋和磨損,且在生產運行過程中,出磨滑履溫度低于修復前,這可能是因為保溫棉隔絕了部分物料傳遞的熱量。采用“修補、加強筒體保護板”方案進行磨機筒體修復,不僅加強了筒體強度,而且實現了筒體的隔熱、防變形,達到了預期修復效果。■