回轉窯輪帶與墊板間隙對生產的影響及調整措施

王建強,鈕海,陳浩

1 引言

隨著水泥行業(yè)的轉型升級發(fā)展,?4.8m×74m回轉窯在5 000t/d 水泥熟料生產線的應用愈加廣泛。回轉窯輪帶承載著窯筒體、耐火磚和物料的全部重量,并且使窯筒體在托輪上平穩(wěn)運轉。?4.8m×74m回轉窯采用浮動式輪帶,輪帶和墊板之間留有一定間隙,當回轉窯處于冷態(tài)時,窯頭、窯中輪帶與墊板間隙為10mm,窯尾輪帶與墊板間隙為8mm。而回轉窯輪帶處筒體的受力較為復雜,回轉窯運行時,輪帶按橢圓軌跡轉動,加上高溫筒體蠕變、磨損等因素,加速了輪帶與墊板間隙的變化,間隙過大或過小,均不利于回轉窯的正常運行。本文簡述了回轉窯輪帶與墊板間隙的測量計算方法,輪帶與墊板間隙大小對生產運行的影響及如何調整優(yōu)化輪帶與墊板的間隙,使輪帶與墊板間隙保持在最佳范圍,保證回轉窯穩(wěn)定運行。

2 輪帶與墊板間隙測量計算方法

輪帶與墊板間隙的常用測量方法是在窯冷態(tài)工況下,從回轉窯頂部,用測量工具測量輪帶與墊板的間隙,然而,回轉窯筒體受重力影響,此種方法測得的間隙數據并非回轉窯運轉狀態(tài)下的實際數據。采用熱膨脹量計量方法和滑移量計量方法可較為準確測量計算出回轉窯輪帶和墊板在熱態(tài)運行工況下的間隙。

2.1 熱膨脹量計量方法

輪帶與墊板的間隙主要由熱膨脹量決定,筒體溫度越高,間隙越大。回轉窯正常生產(熱態(tài))時,回轉窯窯頭和窯中的筒體溫度在250℃左右,經冷卻水和風機降溫,輪帶溫度維持在110℃左右,以中檔輪帶為例,通過熱膨脹公式可計算得出回轉窯正常運轉時輪帶與墊板的間隙。

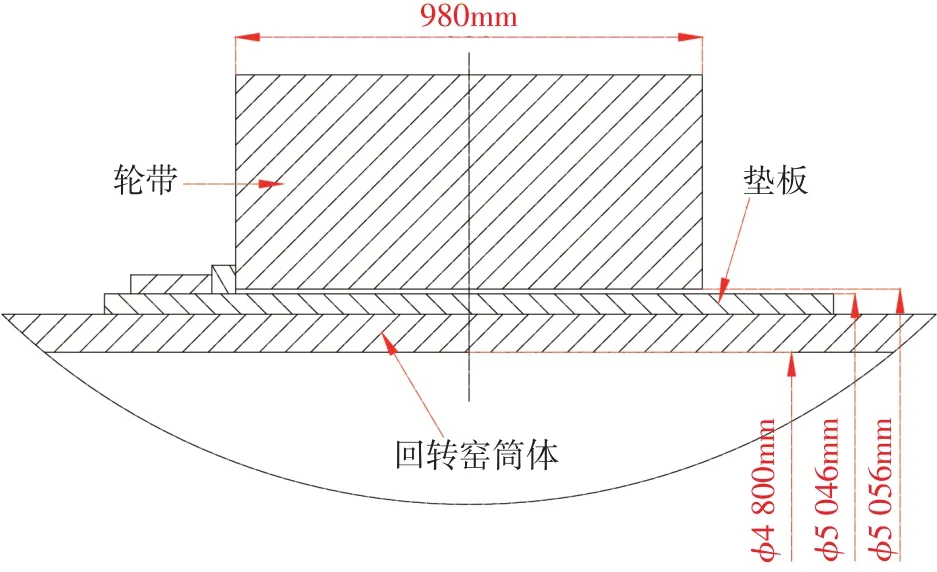

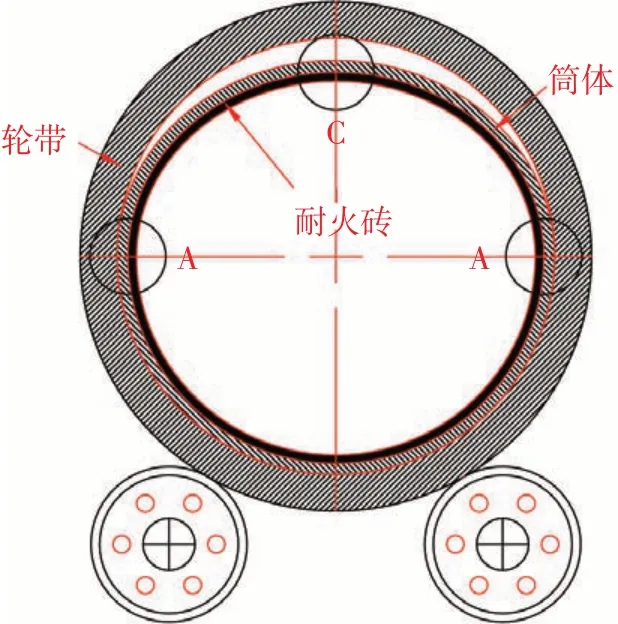

?4.8m×74m回轉窯輪帶示意如圖1所示,輪帶內徑為5 056mm,筒體墊板外徑為5 046mm。輪帶內徑和筒體墊板外徑在正常生產時(熱態(tài))的膨脹量計算公式如下:

圖1 ?4.8m×74m回轉窯輪帶示意

式中:

△d——直徑熱膨脹量,mm

a——鋼材線膨脹系數,《機械設計手冊》規(guī)定,碳鋼在20℃~300℃區(qū)間的線膨脹系數為0.000 012 1/℃~0.000 013 5/℃,本文取0.000 012 5/℃

d0——初始直徑,mm

t1——正常生產(熱態(tài))時溫度,℃

t0——初始溫度,℃

(1)常溫(初始溫度)30℃,輪帶內徑初始直徑5 056mm,在回轉窯正常生產(熱態(tài))輪帶溫度為110℃時,輪帶內徑膨脹量△d為:

(2)常溫(初始溫度)30℃,筒體墊板外徑初始直徑5 046mm,在回轉窯正常生產(熱態(tài))筒體墊板溫度為250℃時,回轉窯筒體墊板外徑膨脹量△d為:

(3)回轉窯正常生產(熱態(tài))時,輪帶和墊板間隙為(5 056+5.056)-(5 046+13.876 5)=1.179 5mm,輪帶和墊板的間隙隨著窯筒體溫度的變化而變化。

2.2 滑移量計量方法

回轉窯輪帶直徑大于筒體墊板直徑,回轉窯正常運轉時,輪帶與墊板間存在一定的相對滾動滑移,若滑移量過大,則會加快輪帶與墊板間的磨損,導致窯筒體橢圓度加大,影響窯的安全運轉。

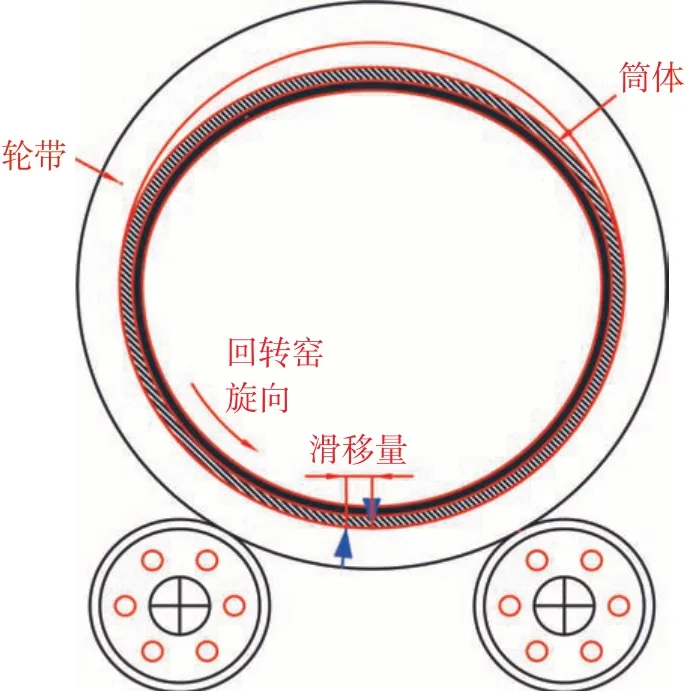

輪帶與墊板在回轉窯熱態(tài)下的間隙可以通過測量輪帶與墊板的滑移量獲得。測量時,需降低回轉窯轉速,回轉窯每運轉一周,即在輪帶和墊板處的窯筒體下部接觸部位畫一條線;回轉窯運轉若干圈后,所畫位置將會隨著輪帶和墊板處窯筒體的周長變化而產生一定偏移,取回轉窯運轉若干圈后,每圈偏移量的平均值,即為回轉窯運轉一圈的偏移量。如圖2 所示,回轉窯偏移的這段距離,即為熱態(tài)下回轉窯輪帶和墊板的滑移量。

圖2 回轉窯輪帶與筒體墊板滑移量示意

滑移量Δ=輪帶內圓周長(D×π)-輪帶處墊板周長(d×π),即:

式中:

Δ——滑移量,mm

D——輪帶內圈直徑,mm

d——窯筒體墊板直徑,mm

π——圓周率

輪帶和墊板在回轉窯熱態(tài)下的間隙值S=D-d=Δ/π,通過滑移量計算得出的輪帶和墊板間隙值,不受窯筒體變形影響,且在熱態(tài)下測得更加準確,更具有代表性。

3 輪帶與墊板間隙對回轉窯運行的影響

3.1 間隙過小對回轉窯運行的影響

當回轉窯輪帶與墊板間隙過小時,輪帶緊箍在筒體上,使回轉窯受熱后膨脹不均勻,造成窯筒體在輪帶處的直徑小于其他部位,產生“縮頸”現象,窯筒體限制了窯內耐火磚的熱膨脹,導致輪帶部位耐火磚出現碎磚、斷磚甚至脫落現象,嚴重影響窯的安全運行。這種間隙過小的現象大多是由于墊板厚度不合適所致,需特別注意墊板厚度的調整。如在熱態(tài)時發(fā)現輪帶和墊板之間沒有滑移量,可再次測量并計算輪帶和墊板冷態(tài)時的實際間隙,如間隙值>10mm,而窯內輪帶處耐火磚沒有明顯的碎裂現象,則可暫不作處理。

3.2 間隙過大對回轉窯運行的影響

當回轉窯輪帶與墊板間隙過大時,受窯內耐火磚、物料和窯筒體自身重量的影響,筒體的圓形截面會變成橢圓形。如圖3 所示,回轉窯運轉時,處于A 處耐火磚受到擠壓,易碎裂或斷裂;當耐火磚旋轉至C 位置時,易松動脫落,窯內耐火磚以此種狀態(tài)往復運動,造成耐火磚松動、碎裂、脫落,甚至紅窯停產。另外,回轉窯筒體金屬材料也會在這種往復運動中產生疲勞載荷,影響筒體的使用壽命。

圖3 回轉窯筒體橢圓示意

3.3 ?4.8m×74m回轉窯運行時中檔輪帶間隙監(jiān)測

?4.8m×74m回轉窯在伊拉克項目現場應用(熱態(tài))中檔輪帶間隙監(jiān)測數據見表1。由表1可知,當回轉窯正常生產(熱態(tài))時,輪帶轉一圈的滑移量≤45mm(輪帶間隙≤15mm)時,回轉窯內的耐火磚沒有出現碎裂、斷裂的現象,說明回轉窯輪帶與墊板間隙在熱態(tài)時允許<15mm,回轉窯輪帶與墊板間隙在熱態(tài)時,保持輪帶旋轉一圈滑移量為3~10mm(間隙1~3mm)是最佳狀態(tài),當輪帶旋轉一圈的滑移量達到40mm(輪帶間隙13mm)時,可以考慮調整或更換墊板。

表1 ?4.8m×74m 回轉窯中檔輪帶運行間隙監(jiān)測數據

4 輪帶與墊板間隙的調整措施

4.1 加強輪帶與墊板間的潤滑

回轉窯旋轉運行時,輪帶和墊板存在一定的滾動滑移,如果潤滑不當,墊板和輪帶接觸面金屬會產生劇烈摩擦,使墊板和輪帶之間金屬發(fā)生粘連,破壞輪帶的光滑接觸面,繼而加劇輪帶和墊板的摩擦,加快輪帶和墊板的磨損;嚴重時會導致輪帶滑動困難,回轉窯旋轉過程中出現抖動,并發(fā)出刺耳的“嘎嘎”聲;輪帶和墊板間出現很多鐵屑,不僅會縮短輪帶和墊板的使用壽命,嚴重時還會導致窯內耐火磚松動脫落,回轉窯紅窯停產。

現場對伊拉克SCP一線項目未采取潤滑措施的回轉窯輪帶和墊板進行跟蹤檢測發(fā)現,該項目回轉窯輪帶和墊板間隙值在3 年內已由5mm 增加至15mm,不得不更換墊板,并采用潤滑油潤滑。而其他4臺采取潤滑油潤滑的回轉窯,運行10年后,輪帶和墊板最大間隙仍<9mm,可繼續(xù)使用。可見,輪帶墊板之間的潤滑十分重要,輪帶與墊板間必須可靠潤滑,才能保證輪帶和墊板間平穩(wěn)滑移,間隙值長期保持在合理范圍。

目前,輪帶潤滑普遍采取便攜式手動加油泵,在回轉窯運轉過程中,使用便攜式手動加油泵將潤滑油加壓后噴射入輪帶和墊板之間,正常情況下每天加一次潤滑油即可,可視輪帶與墊板間的潤滑情況調整潤滑油的加注頻次。

4.2 調整墊板厚度或更換新墊板

(1)在墊板與窯筒體之間墊薄鋼板

在沒有墊板備件的情況下,可在墊板和窯筒體間墊入一層薄鋼板。薄鋼板厚度計算方法為,由回轉窯正常生產(熱態(tài))時的滑移量計算出輪帶與墊板之間的實際間隙,除以2,減去1.5mm,即可得到需要墊入薄鋼板的厚度,如,滑移量為45mm,則墊入薄鋼板的厚度為5.67mm。這種方法較為簡便,但薄鋼板在整個回轉窯重量的反復碾壓下,易壓碎、脫落,所以此方法僅可作應急使用,若要徹底解決間隙大的問題,最好還是更換新的墊板。

(2)更換新的墊板

輪帶磨損的同時,輪帶的內徑也發(fā)生改變,因此,新墊板的厚度需在現場測量的基礎上進行相應加厚。新墊板厚度計算方法為,在冷窯狀態(tài)下測量輪帶內徑的尺寸,減去窯筒體鋼板外徑尺寸,再減去10mm間隙,可得到新墊板的厚度。更換新的墊板,可徹底解決輪帶和墊板間隙過大的問題,但需重新定制墊板,維護時間長且費用較高。

5 結語

回轉窯輪帶與墊板間隙的大小直接影響回轉窯的正常運轉,輪帶與墊板間隙過大,易造成耐火磚斷裂、脫落,縮短耐火磚使用壽命;間隙過小,易造成回轉窯受熱膨脹不均,產生“縮頸”現象,嚴重影響窯的安全運行。通過加強輪帶與墊板間的潤滑維護,調整墊板厚度、更換墊板等,可有效延長墊板使用壽命,降低停窯維修成本,進一步提高回轉窯的正常運轉率。■