復合絕緣子傘裙成型模設計與應用

南無疆, 陳星睿, 王志文, 王禮先

(1.太原科技大學 高端重型機械裝備研究院, 山西 太原 030024;2.山西省電力公司超高壓變電公司, 山西 太原 030021;3.青島泓捷智能科技有限公司, 山東 青島 266111)

0 引 言

針對我國提出的“雙碳”目標,國家電網發布“碳達峰、碳中和”方案,以特高壓引領我國能源互聯建設。隨著交、直流高壓工程的大規模建設,復合絕緣子對電網穩定、可靠地運行有重要意義。與傳統的玻璃、瓷絕緣子相比,復合絕緣子具有質量輕、抗震性能和耐污性能優良、不易破碎,能源功耗低,生產周期短,力學性能和質量穩定等特性。復合絕緣子主要由復合絕緣芯體、端部法蘭、外層硅橡膠傘裙組成。

隨著復合材料在電力電氣領域的發展,復合絕緣子的應用也越來越廣泛。絕緣子是輸電系統中使用量較大的元器件,一旦發生故障,對電力系統的安全穩定造成不利影響,必須對絕緣子的質量進行嚴格控制,以保證其運行過程中的安全性[1-3]。初期我國高壓電線路上運行的復合絕緣子都是從國外進口,隨著我國裝備技術的發展,相關領域的科研人員對復合絕緣子持續不斷的研究,現階段我國生產的復合絕緣子質量穩定、性能優異。現通過對高壓復合絕緣子傘裙注射成型工藝和成型模進行研究,完成了復合絕緣子批量生產,通過試驗與實踐,成型的制品各項性能均滿足要求。

1 復合絕緣子結構及性能要求

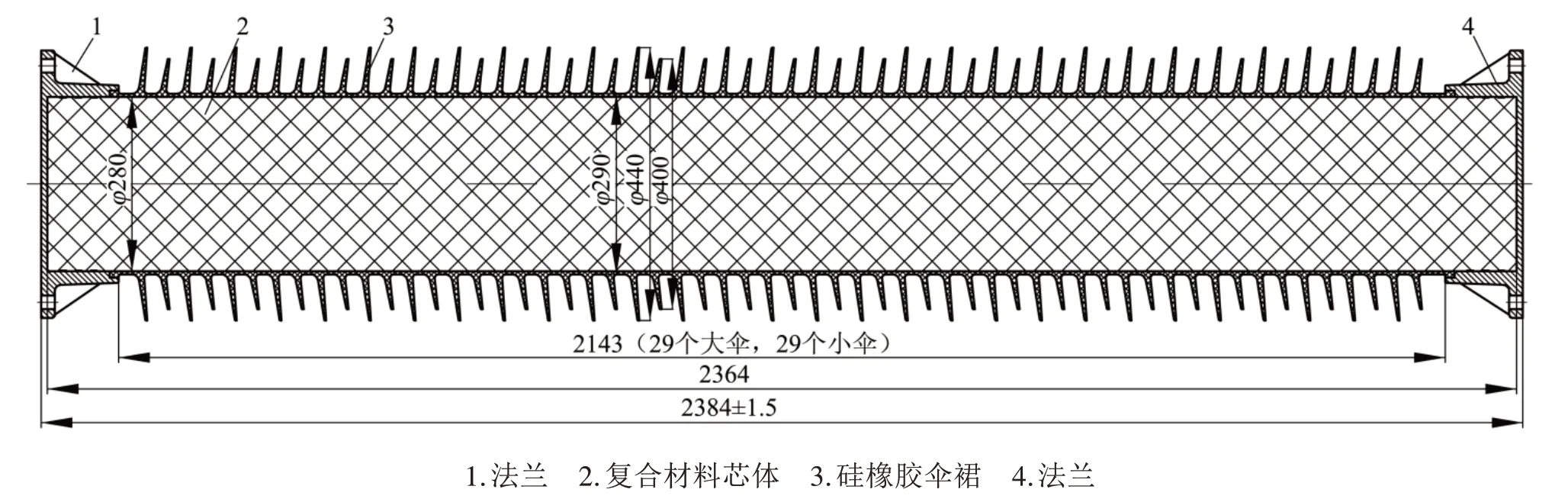

1.1 復合絕緣子結構

復合絕緣子由復合材料芯體、外層硅橡膠傘裙和兩端法蘭組成,結構如圖1所示。其中復合材料芯體由玻璃纖維和環氧樹脂復合而成,硅橡膠傘裙大部分通過注射成型,兩端法蘭是鋁合金鑄造而成,組裝后的復合絕緣子需保證兩端法蘭孔的角向位置關系。

圖1 復合絕緣子結構

1.2 復合絕緣子性能要求

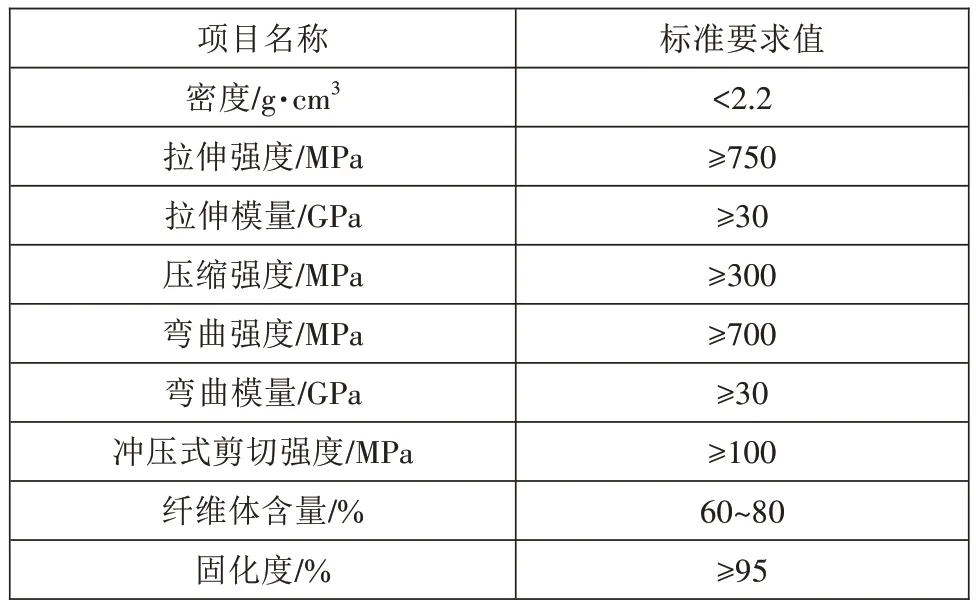

隨著復合絕緣子的廣泛應用,不同電壓等級的復合絕緣子性能要求不同,主要體現在雷電沖擊耐受電壓,操作沖擊耐受電壓,最小爬電距離和使用環境等要求,由于復合材料芯體成型工藝存在不穩定性,如表1所示列出了對復合材料芯體性能的具體要求。

表1 復合材料芯體的性能要求

2 成型工藝及傘裙模具的設計與制造

2.1 復合絕緣子成型工藝確定

根據復合絕緣子的結構,目前復合材料芯體主要有玻璃纖維纏繞、灌注和拉擠成型工藝成型,而硅橡膠傘裙現有灌膠法、擠包法、注射成型法,兩端法蘭主要采用成熟的鑄造工藝成型。綜合生產效率和制品合格率,對復合絕緣子的芯體選取環氧樹脂纖維預制體灌注而成,硅橡膠傘裙由注射成型工藝制造。

2.2 硅橡膠傘裙模具結構設計

硅橡膠傘裙作為復合絕緣子的重要組成部分,從早期的單傘模壓成型發展到當前的整體注射成型工藝,使得硅橡膠傘裙生產效率提升,傘裙的外觀質量也有顯著改善。硅橡膠傘裙注射成型生產過程是在注塑設備上完成,首先將硅橡膠裝入設備塑化缸中進行加熱軟化,高溫硅橡膠在一定的壓力和速度下注入安裝在注塑機上的模具型腔內,使其將定位在模具內預先處理好的復合材料芯體包覆,再經過硫化、脫模和修邊完成硅橡膠傘裙的制造。

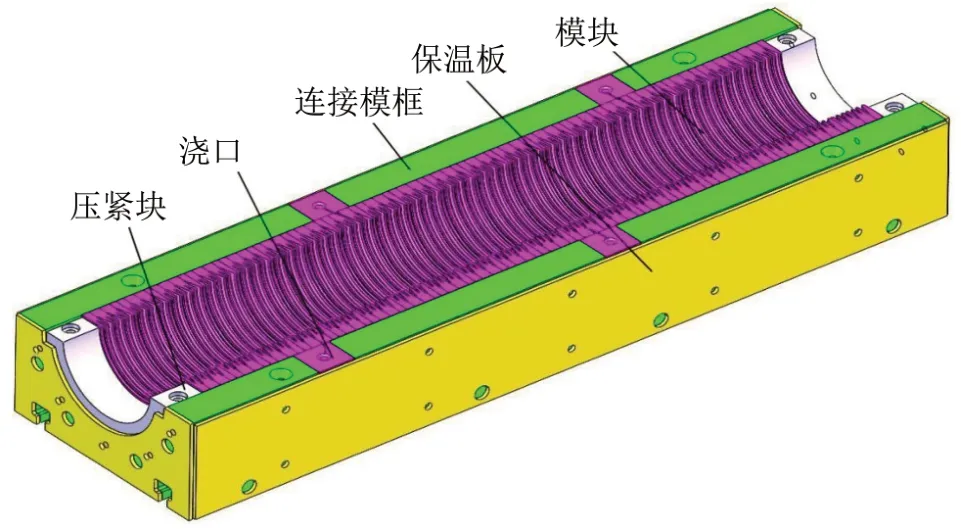

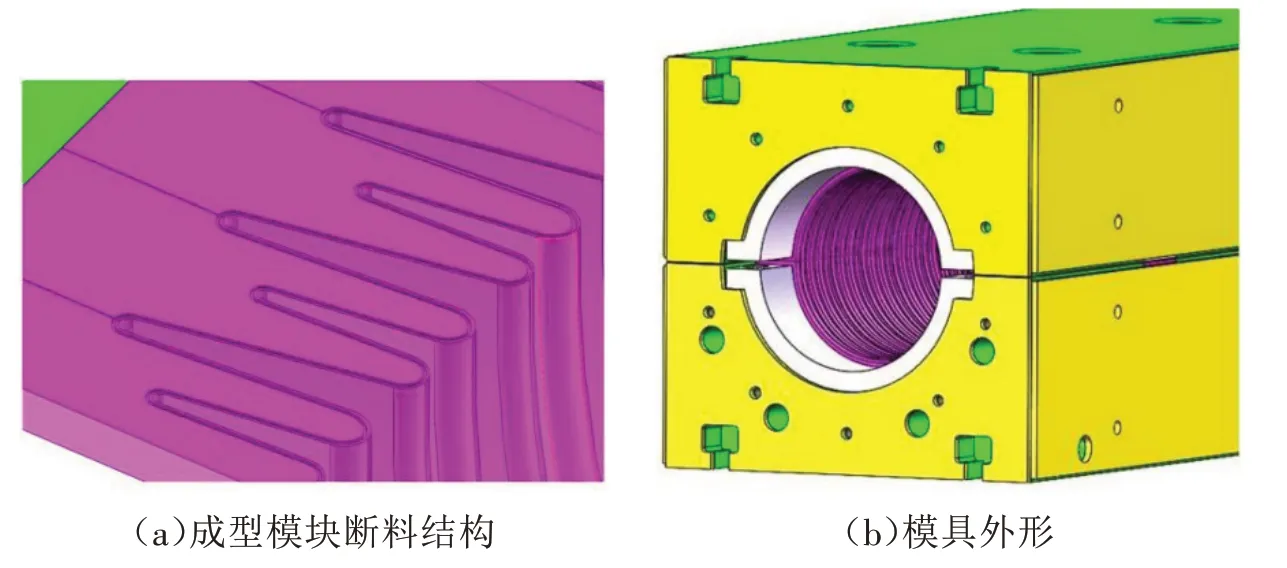

實際生產中,模具結構與制品質量、生產效率、模具的使用壽命等均有關系[4]。 注射模結構為上、下打開式,模具的分型面選擇絕緣子回轉體軸心線的面上,根據復合絕緣子的尺寸,設計澆注系統和溫控系統,模具的上、下模塊分為連接模框和成型模塊,下模塊結構如圖2所示。成型模塊的分型面設計要有便于將膠料斷開的薄凹槽和排氣槽,成型模塊斷料結構及整體模具外形如圖3所示。鎖模力對橡膠制品的尺寸精度和質量影響較大[5],為防止模具在注射和硫化過程中被型腔內的膠料頂開,在模具設計時需考慮鎖模力的大小。

圖2 注射模下模塊結構

圖3 成型模塊斷料結構及模具外形

鎖模力計算公式:

其中,P為鎖模力,N;n為安全系數(1.5~1.8);s為制品外層傘裙模型分型面上的有效投影面積,cm2;p為型腔中膠料的平均壓力,MPa。

2.3 模具生產制造

傘裙注射成型是在一定的流速和壓力條件下將硅膠注入模具內復合材料芯體上,注射過程中需保證復合材料芯體在模具內定位準確且固定牢靠,避免成型后制品出現偏心現象。具體實施是將粘接好兩端法蘭的復合絕緣子芯體放入注射模內,通過控制合模力來實現兩端法蘭面與模具壓緊塊的環向定位和密封,通過絕緣子兩端法蘭盤與模具端面實現軸向定位。模具需有足夠的強度和剛度,確保其在長期注射壓力和溫度變化下不變形、密封性良好,因此模具材料選取至關重要。模具材料應熱穩定性好,不易變形,使用安全、可靠,成型的制品質量穩定,型腔板一般選用P20、718H、738H、S136等模具鋼,因其具有優良的拋光性、防銹性、耐磨性[6]。為了保證注射后的制品能順利脫模,不出現粘模現象,模具零件在加工后需進行多次拋光,模具型腔壁表面粗糙度Ra≤0.8 μm,同時注射過程中為了便于排氣,加工制造的上、下模成型模塊的表面要略高于模框面0.5~0.8 mm。

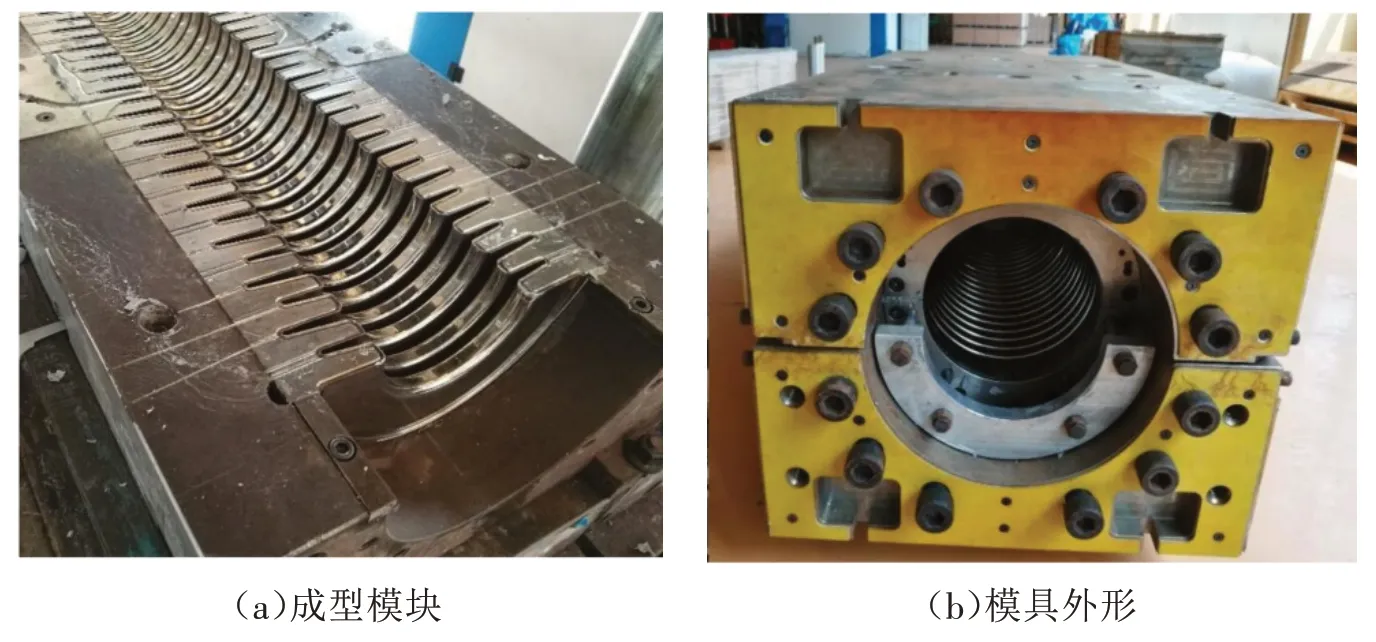

根據制品規格的不同,模具設計可以分為1模1腔、1模2腔和1模多腔結構,制品尺寸較大時一般采用1模1腔結構,且在長度較長時需要分段注射成型,根據圖1所示的硅橡膠傘裙尺寸設計制造的模具如圖4所示。當制品尺寸較小時,可以采用1模2腔結構,設計制造的模具已在線生產,部分模具結構如圖5所示。

圖4 實際成型模塊及模具外形

圖5 1模2腔模具部分結構

3 模具結構有限元分析

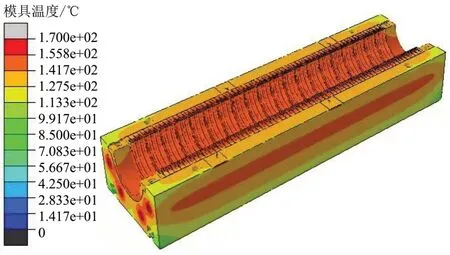

因特高壓復合絕緣子注射成型模具尺寸較大,一般在模具的內部安裝電加熱裝置,為了保證模具內部溫度的均勻性,設計模具加熱棒數量和位置尤為重要。利用 Abaqus有限元分析軟件對模具的加熱過程進行分析,P20鋼的密度為7.8×103kg/m3,熱導率為50 W/(m·K),比熱為450 J/(kg·K),將材料特性賦予計算模型,由于模具外部有保溫措施,模擬過程中散熱系數取較小值,加熱時間為3 600 s,環境溫度為22 ℃,加熱溫度設定為170 ℃,通過對加熱棒數量和位置優化計算,優化后模具溫度的分布云圖如圖6所示。

圖6 優化后模具溫度分布云圖

4 復合絕緣子生產過程及實際制品

復合絕緣子的生產制造主要分3個過程,復合材料芯體的制造、兩端金屬法蘭的鑄造和外層硅橡膠傘裙注射成型。復合材料芯體通過玻璃纖維預制體和環氧樹脂浸制固化成型后,機加工到規定尺寸,將鑄造、加工完的金屬法蘭粘接到加工好的復合材料芯體兩端,粘接時要保證兩端金屬法蘭連接孔的角向位置關系,粘接完成后在需要包覆硅橡膠傘裙組件的表面上涂偶聯劑,再將其裝入注射模內進行硅橡膠傘裙成型,脫模后清除注射后的復合絕緣子分型面和澆口處多余的硅橡膠,最后對硅橡膠傘裙和兩端法蘭接口處進行封邊處理。生產的復合絕緣子如圖7所示,制品表面光滑,無褶皺、氣泡、撕裂和缺膠等現象。

圖7 復合絕緣子

5 結束語

復合絕緣子硅橡膠傘裙注射模經過批量生產驗證,制品的表面質量、精度尺寸和其他性能均滿足要求,并且提高了制品的生產效率。將復合絕緣子硅橡膠傘裙注射模設計成模塊化、通用化,結構更加合理,能夠實現型腔內各模塊的快速更換,使維護更加方便、經濟。通過有限元分析軟件Abaqus優化了加熱模具的電熱管位置,使整個模具的溫度分布更均勻,降低了模具的熱應力,提升了注射工藝的穩定性。