扣式電池自動注液機方案設計

孫法炯,王 昉

(珠海市至力電池有限公司,廣東珠海 519002)

傳統的扣式電池主要應用手工注液的方法,這種生產方式不僅浪費實際的生產時間,也很難依靠人工保證精確的注液量。為提升電池的生產質量,基于當前自動化技術的應用和發展趨勢,可依據注液自動化的原理,研發具有自動化性能和優勢的注液機來保障電池的生產效果,對扣式電池自動注液機方案進行研究分析,對降低扣式電池生產成本,提升生產質量具有積極的意義。

1 扣式電池的注液結構

注液結構是扣式電池生產依賴的重要結構,參考鋰電池自動注液機的工作原理,可用負壓倒吸式的注液機實現電池的注液生產。這種注液機能夠在低于常壓的氣體壓力狀態下,將電池內部抽成真空,然后借助外界大氣壓將電池液壓進電池盒。文章在對扣式電池的自動注液機進行設計時,主要考慮扣式電池產品的特點,基于扣式電池應用中存在的容易因密封性問題而導致電池受到電解液腐蝕的情況,提出了一種開放式的注液密封結構,實現扣式電池的開放式注液,從而進一步簡化扣式電池的生產制造流程,也能夠保障扣式電池良好的密封性特點,提升扣式電池的質量[1]。

這種開放式的注液密封結構,由中部殼體、上注液蓋板、第一密封圈、上密封蓋板以及下密封蓋板構成。該結構主要以激光焊接的方式實現連接,其中,由不銹鋼以沖壓成型的方式制成的上注液蓋板與中部殼體頂部連接,下密封蓋板組件與中部殼體底部連接,由上注液蓋板、中部殼體以及下密封蓋板組件可以構成腔室。上注液蓋板的中部設有第一凸起,第一凸起中間留有注液口,將第一密封圈放入上注液蓋板的頂部,將蓋板設置在上注液蓋板的頂部,將第一密封圈壓緊后,就可以達到密封的效果。而下密封蓋板組件主要由底部金屬片、第二密封圈、內金屬片構成。底部金屬片在中部殼體的底部連接,由第二密封圈將內金屬片與底部金屬片連接起來,底部金屬片的中部也留有通孔,能夠讓內金屬片的底部從通孔中露出(圖1)。

圖1 開放式注液結構

2 自動注液機優化設計

結合當前自動化技術的發展趨勢和特點,將自動化技術的原理與扣式電池的注液結構聯系起來,以設計自動注液機的方式用于扣式電池的生產制造,注重提升扣式電池的生產效率,兼顧扣式電池的使用質量和安全,能夠在提升扣式電池生產效益的同時,降低用于扣式電池生產制造的成本。基于此,對扣式電池自動注液機進行優化設計,結合自動化技術的原理,主要從以下幾個方面來入手。

2.1 機械設計

以實現注液自動化為主要目的,對自動注液機的優化設計應從注液機的機械設計入手,以創新機械運行過程的方式,提升注液機使用性能和效益。在充分考慮扣式電池生產制造要求的情況下,從機械角度對注液機進行設計,應保障扣式電池的注液精度,提升機器的整體生產率,滿足多種型號電池的注液生產需求,且機器本身也應能夠始終保持平穩運行的狀態。例如,對自動注液機的設計,應讓注液精度保持在(1.5±0.1 )ml;結合當前扣式電池的生產需求,機器生產率應盡可能達到80個/min;考慮自動注液機的使用性能和效果,應將注液機啟動運行的噪聲控制在40 dB 以下,制造成本應控制在4萬元內,維修周期不超過1萬工作小時。在此基礎上,還需要考慮電池生產廠家的規模和運行成本,盡可能以更優化的機械運行原理來提升注液機的運行效果。

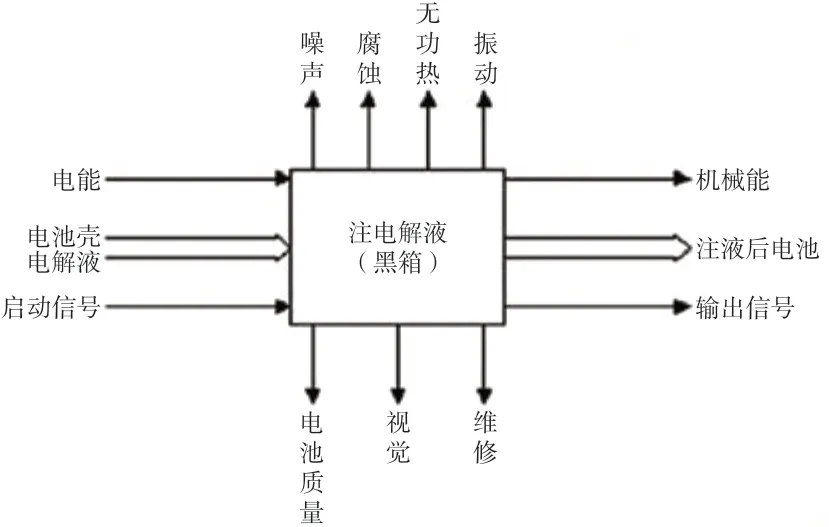

基于此,對自動注液機進行機械設計,可以基于黑箱理論構建機械系統的抽象模型,從能量、物料以及信息三方面要素出發,圍繞三要素之間的輸入、輸出關系來發揮自動注液機機械系統的基本功能,即以注電解液為機械系統運行的主要目的,可以通過構建以下黑箱模型的方式,明確能量、物料以及信息三者之間的密切聯系(圖2)。

圖2 黑箱模型

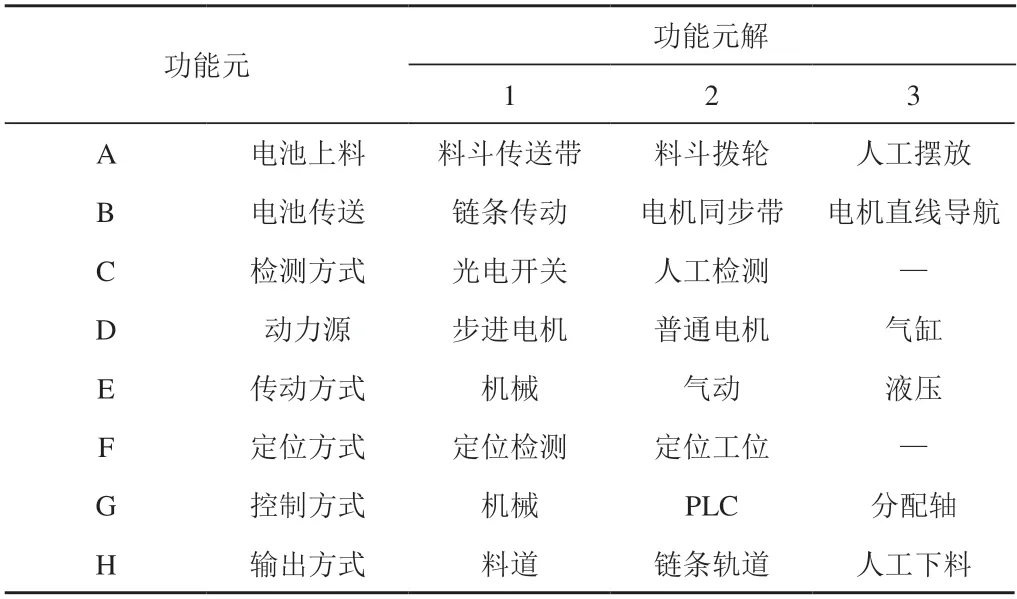

在構建黑箱模型的基礎上,基于機械系統運行的功能需求,從自動注液機的電池上料、電池傳送、檢測方式、動力源、傳動方式、定位方式、控制方式以及輸出方式等角度來進行具體的機械系統設計,以設置因素子集、因素、權重集和因素等級的方式來對各類選擇進行綜合性的評價,從中選擇更適合自動注液機運行的機械類型,從而保障自動注液機的運行需求。例如,可以采用模糊評價法,在列舉自動注液機機械系統全部的功能元選擇后,以最優的搭配方式得到符合自動注液機運行需求的機械設計方案(表1)。

表1 自動注液機機械系統功能元

根據表1,結合扣式電池生產制造的總體情況,從以上選擇中篩選出3個最有價值的機械系統組合方案,即:

方案一,A1-B1-C1-D1-E1-F1-G2-H1;

方案二,A1-B3-C1-D3-E1-F1-G2-H1;

方案三,A3-B2-C1-D1-E1-F2-G2-H3。

應用模糊評價方法對以上3種方案進行評價,在重點考慮自動注液機機械系統運行的功能性、動載性、使用性以及經濟性四項指標的基礎上,構建能夠通用一個等級評價的矩陣,對方案進行排列,得到方案一的評價值為0.316,方案二的評價值為0.2883,方案三的評價值為0.3958,因而可以判斷方案三優于其他兩種設計方案,可以將其作為自動注液機機械系統的設計方案。

2.2 自動注液機運行方案

在明確自動注液機的機械設計后,在進行自動化系統程序的設計前,還應明確自動注液機的運行原理,考慮以更優化的注液工作原理來為自動化系統程序的設計提供參考依據。

以推動扣式電池生產自動化為主要目的,在設計自動注液機的過程中,可以考慮將扣式電池的注液以及組立過程結合起來,以設計一體機的方式來進一步提升扣式電池的生產質量和效率。一體機應由工作臺、生產線構成,其中,針對自動注液裝置的設計,以工作臺為主,工作臺上布置有正極殼加工生產線(圖3)以及負極殼加工生產線。

圖3 正極殼加工生產線

正極殼加工生產線由正極殼輸送機構,正極殼上料機構、正極殼注液機構、正極殼循環靜置機構組成。由正極殼上料機構中的震動盤上料組件,將正極殼輸送給正極殼輸送機構,正極殼在經過正極殼主業機構時,由手指氣缸驅動做開合運動的夾塊,以便對正極殼進行夾持定位,由注液機構控制注液針對正極殼進行注液。完成注液后,正極殼被輸送至正極殼的循環靜置機構,對正極殼進行循環靜置和烘干處理,從而有效加速殼內電解液的吸收。

雖然負極殼的注液和輸送過程與正極殼基本一致,但在負極殼的注液和輸送過程中,以實現扣式電池的注液和組立一體化為主要目的,還應考慮在負極殼的加工生產線中,由等距支撐平臺構成供給負極殼滑動通過的通道,且該通道的一側被擋板阻擋,另一側安裝有帶動負極殼前進運動的等距導板,等距導板中還帶有可供負極殼卡入的電池槽。在負極殼的注液和輸送過程中,等距導板可以與支撐滑動平臺共同發揮作用,與負極殼實現配合。

2.3 系統程序設計

在明確自動注液機的機械設計方案以及系統運行流程方案的基礎上,應考慮以構建模型的方式,對基于設計方案的自動注液機相關結構和配件進行虛擬裝配,進而在計算機中呈現出注液機的虛擬樣機。在此基礎上,依據計算機系統軟件的相關程序,以對虛擬樣機在干涉、碰撞檢驗模塊的間隙檢查為主,通過靜態干涉、碰撞分析、全局干涉、全局間隙檢查等方式,驗證文章中提出的自動注液機結構方案的合理性與可靠性。

在此基礎上進行自動注液機系統程序的設計,應在結合扣式電池廠家生產規模的前提下,明確扣式電池注液生產控制的主要行進方向,同時基于注液部分的要求,應用PLC 控制程序來繪制更具體的自動注液系統程序,在明確各個程序步驟之間相互關系的前提下,得到更理想的扣式電池注液生產程序。

具體而言,對自動注液機系統程序的設計,應在明確用于系統自動控制的主要設備和控制要求基礎上,進行控制系統的硬件和軟件設計。用于自動注液機系統自動控制的設備,應包括觸摸屏、傳送帶、機械手、電子稱、控制柜等。

自動化系統的運行過程,主要由傳送帶將電池輸送至注液區域后,基于保障注液精度的目的,在注液前先稱取電池重量,由PLC 程序來實現重量信號的傳送。PLC 接收到重量信號后,可以直接向機械手觸發信號,由機械手以垂直運動的方式夾取電池,將電池放入注液機構的下端并對電池位置進行調整。在機械手將位置信號傳送給CPU 后,注液機構就可以基于CPU 的觸發信號來給電池注液。在電池的注液量達到設定標準后,注液機構自動停止,輸送帶能夠在接收信號之后啟動,由電子稱稱取注液后的電池重量。對未達到電池注液質量標準的產品,也可以由系統自動區分并剔除。

在基于PLC 的自動注液機系統硬件設計中,主要基于扣式電池的生產需求,選擇合適的控制系列模塊,應保證選擇的觸摸屏具有良好的人機對話功能,能夠及時將各種控制指令發送給PLC,搭配警示指示燈以及機械手來實現對于整個系統的控制和調試。對自動注液機系統的軟件設計,則應在明確扣式電池實際生產中各類動作先后順序以及相關關系的基礎上,明確系統流程圖(圖4)。

圖4 自動注液機系統主程序流程

自動注液機系統中應用的PLC,主要由微處理器、數字信號、功能接口模塊、電源模塊以及通信處理器等用于編程的設備構成。考慮扣式電池生產制造的基本需求,在自動注液機中應用PLC 控制系統,應主要采用循環掃描的工作方式來達到集中采樣和輸出控制的目的,由的多種濾波形式構成電源以及輸入輸出電路,讓電源裝置能夠自動發揮調整和保護的作用。在微處理器方面也可以通過一定的屏蔽措施來提升系統整體運行的抗干擾能力。

結合扣式電池生產一體化的要求和生產現場情況,在自動注液機的系統運行前,需要對各項具體的裝置開關是否正常進行檢查,做好故障排除工作。為保證自動注液的質量效果,需要在PLC 程序中設置能夠讓系統中途自動停止的程序指令。例如,在電解液注滿的情況下,設置解除按鍵來讓系統能夠恢復正常運行,設置停止按鍵,讓系統能夠在完成一個運行周期后自動在系統的初始位停止,便于系統在啟動后恢復正常運行的狀態。在這一過程中,應注重對觸摸屏與系統程序之間的有效聯系。

以滿足扣式電池生產制造為主要目的,對自動注液機的設計應考慮基于自動化和一體化的發展趨勢,在對自動注液機自身的機械結構和系統程序進行優化設計的同時,使自動注液機與扣式電池的整個生產制造過程融合,以更協調的方式來實現對于電池注液精度的控制,從而有效提升扣式電池的生產質量效果。

3 結束語

綜上所述,自動注液機能夠有效滿足扣式電池生產制造的需要,以自動化的生產經營模式來提升扣式電池的應用效果,也能夠保證扣式電池的生產質量。對扣式電池應用的自動注液機進行優化設計,應在明確扣式電池生產制造依賴的注液結構原理基礎上,從機械以及系統運行程序兩個方面來發揮自動注液機的功能和作用,從而有效提升扣式電池應用的可靠性和安全性。