一體化成套設備整體吊裝技術應用

陶 然

[上海市政工程設計研究總院(集團)有限公司,上海市 200092]

0 引言

盤片式污泥干化機作為污泥干化焚燒處理工藝的核心設備,在污泥處置工程中的應用逐漸開始推廣。根據污泥干化焚燒工藝及設備制造商安裝要求,干化機作為成套設備,需整體吊裝。本文將著重從吊裝工藝流程、吊裝安全驗算及吊裝安全技術控制進行闡述穿窗吊裝及水平運輸施工方法,為類似的成套設備吊裝就位提供參考。

1 工程概況

某地區污水廠污泥處理處置工程,設計污泥處理規模800 t/d(以含水率80%的脫水污泥計),設計兩條生產線,采用干化+焚燒工藝,主要建構筑物是污泥干化焚燒車間。

污泥干化焚燒車間為鋼筋混凝土框架結構,主體結構為兩層,局部一層。按工藝分區設置為:污泥接收存儲區、污泥預干化區、污泥焚燒煙氣處理區,配套輔助用房等。污泥接收存儲區為一層,地上為卸料大廳,地下為儲泥池;污泥預干化區為二層,上層布置干化車間,下層為半干污泥泵房;污泥焚燒煙氣處理區為一層,主要布置焚燒爐、煙氣處理等設備。工藝設備主要有焚燒爐、干化機、空預器、余熱鍋爐、靜電除塵器、布袋除塵器、煙煙換熱器、濕式洗滌塔等。

根據工藝設計布置要求,空預器、余熱鍋爐、靜電除塵器、布袋除塵、煙煙換熱器、濕式洗滌塔布置在污泥焚燒煙氣處理區;干化機布置在污泥預干化區,二層平臺上。根據設備制造商安裝要求,空預器、余熱鍋爐、靜電除塵器、布袋除塵、濕式洗滌塔采用分段吊裝、拼裝;煙煙換熱器、干化機采用整體吊裝。設備本身及分段后自重及尺寸較大的設備主要有空預器、余熱鍋爐,整體吊裝自重及尺寸較大的設備是干化機。主要設備重量、尺寸參數見表1。

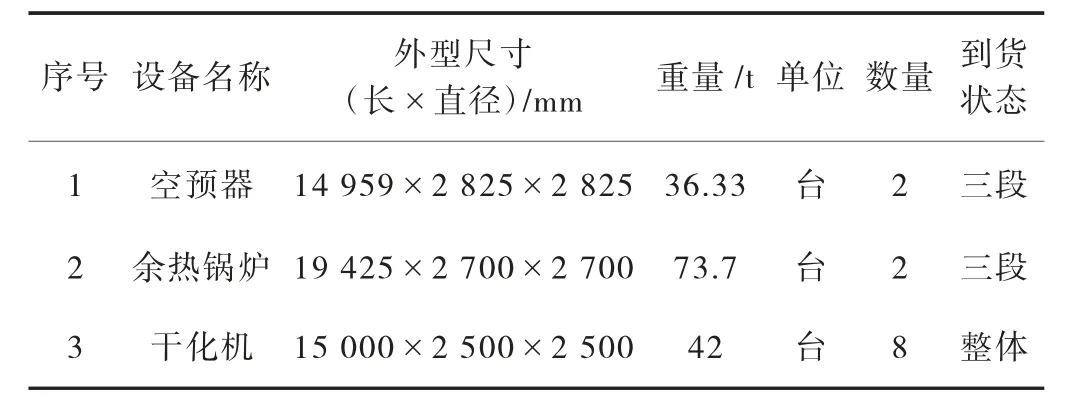

表1 主要設備重量、尺寸參數表

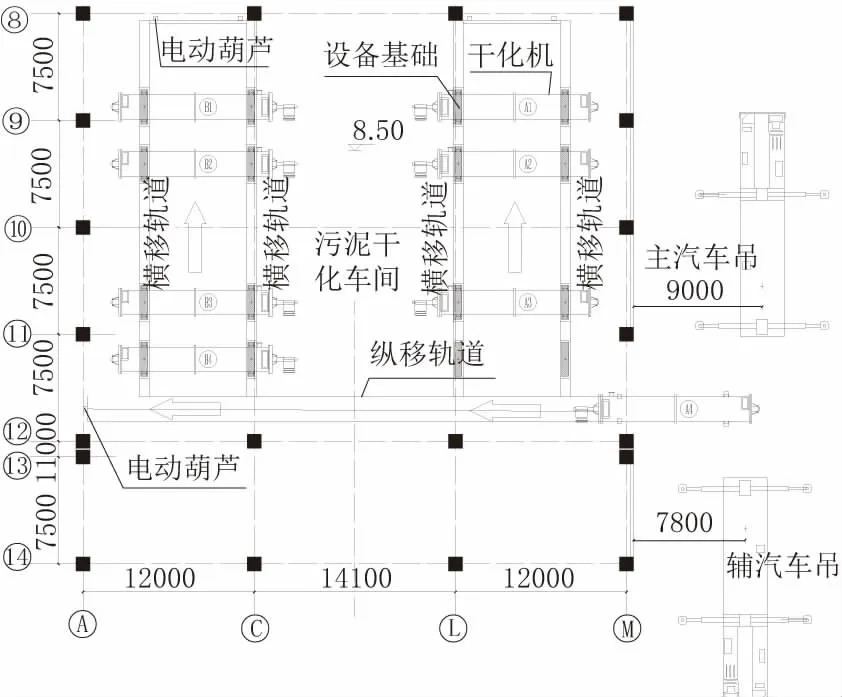

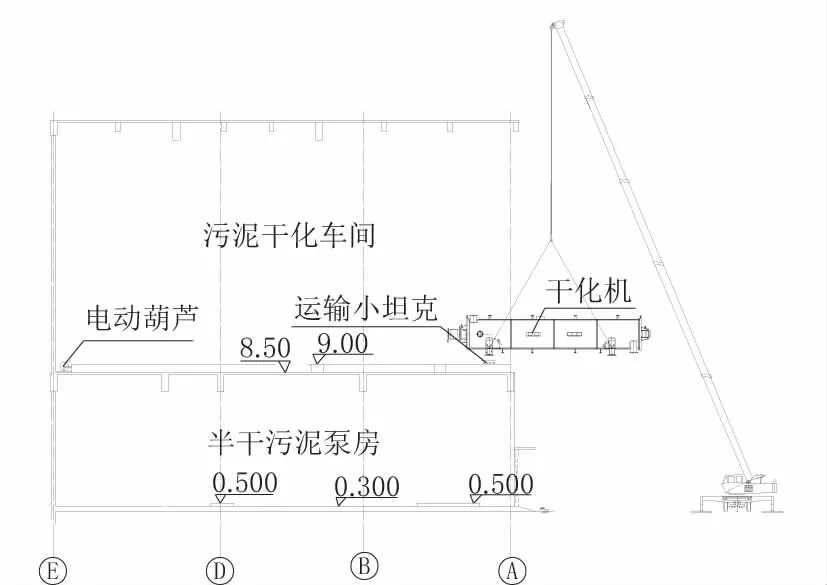

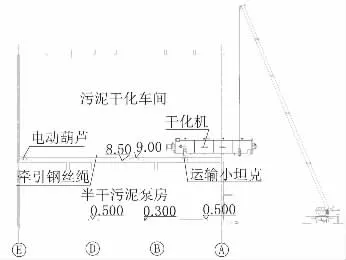

污泥焚燒煙氣處理區為一層,建筑空間較大,且屋面為鋼結構屋面,設備可先安裝,后進行鋼結構屋面施工。空預器、余熱鍋爐可用汽車吊直接進行分段吊裝。干化機安裝在污泥預干化區二層,可采用先安裝設備再進行土建結構施工,或先進行土建結構施工再進行安裝設備兩種方法。若采用先安裝設備,再進行土建結構的施工方法,二層平臺增加8 臺干化機,3 360 kN 自重荷載,需重新計算二層平臺模板支撐體系及拆模時間,且影響上層結構模板支撐體系的搭設。從工期及經濟效益考慮,采用土建框架結構施工完成后,再進行設備安裝的方法。由于土建結構施工完畢,單臺汽車吊無法將干化機吊入車間內,需采用主輔吊車配合進行穿窗吊,利用車間內設置的鋼軌道及電動葫蘆將干化機拖進車間內,再利用鋼軌道及搬運小坦克將設備轉運至設備基礎上。干化機主輔吊車、縱橫向鋼軌道、電動葫蘆布置、吊裝布置見圖1,主輔吊車吊裝詳見圖2、圖3。

圖1 設備吊裝布置圖(單位:mm)

圖2 主吊機吊裝立面圖

圖3 輔吊機吊裝立面圖

2 成套設備整體吊裝技術應用[1-4]

2.1 吊裝設備工況分析

干化機尺寸長15 m,高、寬為2.5 m,自重42 t,8臺。干化機出場時,設備制造商在前后兩端分別設置了鞍座,供設備吊裝、安裝使用,鞍座中心距離7.5 m。

2.1.1 吊裝設備驗算

二層平臺高度8.5 m,設備基礎高0.5 m,設備安裝高度9 m。

鋼絲繩計算鋼絲繩與設備水平夾角60°計算,干化機采用四點吊,鋼絲繩長度15 m,吊鉤至吊物垂直高度13 m。

吊裝高度為結構高度+安裝間隙+鋼絲繩高度=9+0.5+13=22.5 m。

2.1.2 主吊機驗算

吊機中心距墻9.0 m,回轉半徑:10 m,主吊機主臂長度: 24.6 m,300 t 汽車吊額定負荷:

51 t>G=K(G1+q)=1.1×(42+3)=49.5 t,滿足安全使用條件。

2.1.3 主吊機吊裝索具選擇

根據設備長度及吊耳位置選用四根L=15 m 鋼絲繩,鋼絲繩與水平面夾角為60°,四點吊三點驗算原則,單根鋼絲繩承受荷載為:

Gp=G1/ 3×1/sin β=49.5/3×1/sin 60°=19.05 t式中:Gp為單根鋼絲繩承受荷載;G1為設備吊裝重量;β 為鋼絲繩與水平面夾角。

本次吊裝選用6×37S+FC,抗拉強度為1 770 MPa系列鋼絲繩,安全系數為6。

主吊繩選用Ф46 鋼絲繩,其破斷拉力為1 240 kN。

許用拉應力[P]=1 240 kN/6=206.67 kN

吊裝荷載Gp=19.05 t×9.8 N=186.69 kN

許用拉應力[P]>Gp

故選用6×37S+FC-Φ46 鋼絲繩作為主吊繩,能滿足吊裝要求。

2.1.4 輔吊機驗算

回轉半徑:18 m,輔吊機主臂長度: 28.81 m,200 t汽車吊額定負荷:

31.5 t>G/2=24.75 t,滿足安全使用條件。

2.1.5 輔吊機索具選擇

根據設備長度及吊耳位置選用兩根L=2.5 m 鋼絲繩使用,輔吊車起吊時,設備一端已放在運輸小坦克上,此時輔吊車承受設備一半的重量,故單根鋼絲繩承受荷載為:

式中:Gp為單根鋼絲繩承受荷載;G1為設備吊裝重量。

本次吊裝選用6×37S+FC,抗拉強度為1 770 MPa系列鋼絲繩,安全系數為6。

輔吊繩選用Ф36 鋼絲繩,其破斷拉力為757 kN。

許用拉應力[P]=757 kN/6=126.2 kN

吊裝荷載G1=12.4 t×9.8 N=121.52 kN

許用拉應力[P]>G1

故選用6×37S+FC Φ36 鋼絲繩作為主吊繩,能滿足吊裝要求。

2.1.6 卸扣選擇

卸扣承受的拉力計算,按四點吊三點驗算

根據GB/T 25854—2010《一般起重用D 型和弓形鍛造用卸扣》,選用WLL6-20T 的卸扣,極限荷載20 t。

2.1.7 電動葫蘆驗算

(1)小坦克軸承摩擦力計算

運輸干化機時,干化機鞍座下墊四個運輸小坦克,前后各兩個,每個小坦克有四個滾動軸承

式中:F1為軸承內滾珠摩擦力;U 為摩擦系數,一般在0.001~0.003 此處取0.002;P 為軸承負荷。

(2)軸承在軌道上滾動摩擦力計算

式中:F2為軸承滾動摩擦力;U 為摩擦系數,此處取0.01;G 為設備重量。

(3)總摩擦力

軸承有時不同軸或軸承滑動,為保證葫蘆受力,此處將摩擦力放大10 倍,取49.3 kN。

現場選用的10 t 電動葫蘆滿足要求。

2.1.8 千斤頂選型計算

現場選用50 t 千斤頂滿足要求。

2.2 吊裝地基承載力分析

本次吊裝最大吊車為300 t 汽車吊,最重設備為42 t。

地基的荷載:

式中:G1為吊車自重,G1≈79.68 t;G2為吊車配重,G2≈50.5 t;G3為設備最大重量,G3=42 t。

汽車吊單支腿按0.25 m2,按吊裝時最不利情況兩腿受力時計算。

地基承受壓力值

=0.5G×10/S

=0.5× 172.18 t×10 /0.5 m2=1721.8 kPa。

回填土路基承受力約為170 kPa,回填土路基不滿足吊裝要求,需增設路基箱進行加強,支腿墊板為路基箱2.5 m×6 m,路基箱重2 t。

地基承受壓力值

=(0.5×172.18+2)×10/15 = 57.4 kPa

加鋪路基箱后回填土承載力滿足吊裝要求。

2.3 吊裝前準備條件

吊裝地基承載力滿足吊裝要求,二層結構混凝土及設備基礎混凝土強度已經達到設計要求,能承受干化機荷載。車間二層吊裝區域外側墻體不得砌筑,作為設備轉運通道。干化機已運輸到吊裝現場,經檢查符合設計圖紙要求,并具備起吊條件。

機械準備:300 t 汽車吊、200 t 汽車吊、U 型卸扣30 t,6 副,4 臺30 t 運輸小坦克、5 臺10 t 電動葫蘆、4 臺50 t 千斤頂。

人員準備:起重工2 人,信號工4 人,安全員2人,普工12 人。

2.4 干化機吊裝工藝流程

設備基礎結構強度、位置、高程復核→吊裝地基承載力校核及處理→縱橫向導軌鋪設→干化機起吊→擱置運輸小坦克→主輔吊車換吊→電動葫蘆牽引干化機→擱置后端運輸小坦克→解除輔吊車→電動葫蘆牽引干化機至橫向軌道→干化機頂升、運輸小坦克轉向→換橫向電動葫蘆牽引→干化機頂升、搬運坦克撤除→干化機就位→設備地腳螺栓固定。

2.5 吊裝技術

軌道敷設:在車間內敷設縱向軌道兩道,橫向軌道四道。軌道采用500 mm×300 mmH 型鋼兩根并排焊接,高度500 mm,寬度600 mm。縱向導軌中線間距1.83 m,將干化機沿縱向從室外拖到室內;橫向軌道四道,將設備基礎兩兩連接起來,導軌與基礎等高,導軌間距7.5 m,將干化機沿橫向倒運至設備基礎上。導軌之間采用工字鋼進行橫向連接,間距2 m,防止傾覆。

電動葫蘆安裝:在縱向軌道末端,設一臺10 t 電動葫蘆,橫向軌道末端設四臺10 t 電動葫蘆,并與縱橫向軌道固定牢靠。

吊裝順序:干化機共8 臺,吊裝按照從里到外的順序,依次完成。

設備吊裝:首先用主吊車將設備吊至9.5 m 高度,擺動汽車吊大臂,將設備長度方向一端緩慢吊入車間,當設備進入至車間達設備的1/3 長度時,將兩個運輸小坦克分別放置于兩組鋼軌上,松主吊車鋼絲繩,緩慢下降,將干化機一端放置于小坦克上。

保持主吊機吊裝狀態不動,用縱向軌道末端電動動葫蘆將干化機牽引住,防止干化機倒溜,用輔吊車吊住設備尾部。輔吊車吊點與主吊車吊點在同一位置,保持輔吊車鋼絲繩受力與干化機垂直,緩慢提升輔吊車鋼絲繩,將干化機尾部輕輕吊起,使主吊車鋼絲繩不再受力,當主吊車鋼絲繩呈現松弛狀態時取下主吊車鋼絲繩。

啟動縱向軌道末端電動葫蘆,用電動葫蘆作牽引,將干化機沿縱向軌道緩慢的往車間內部拖,輔吊車隨設備前進方向緩慢擺動大臂。當設備全部進入車間框架后,將另外兩個運輸小坦克置于軌道上,松輔吊車鋼絲繩將干化機尾端放置在小坦克上,當鋼絲繩呈現松弛狀態時,取掉輔吊車鋼絲繩。

電動葫蘆繼續牽引設備至縱向軌道與橫向軌道交接處,停止牽引干化機,隨后用四臺千斤頂將干化機頂起,將小坦克進行90°轉向,松弛千斤頂,干化機落在轉向后的小坦克上。利用橫向軌道處手動葫蘆將干化機牽引住,松開縱向軌道手動葫蘆。啟動橫向軌道電動葫蘆,將干化機沿橫向軌道緩慢的拖到設備基礎位置,設備安裝位置復核完成后,再次利用千斤頂將干化機頂起,拖出運輸小坦克,緩慢松掉千斤頂,干化機落在設備基礎上,設備安裝就位。

3 吊裝安全技術控制要點

3.1 主吊車解鋼絲繩必備條件

當主吊車將干化機吊入車間內,干化機一端放在運輸小坦克上,縱向軌道手動葫蘆牽引住干化機前端,輔助吊車吊住設備尾部后,需解除主吊車鋼絲繩。這時需確保電動葫蘆于干化機牽引倒鏈張緊,并在運輸小坦克后端加裝軌道限位器,防止干化機倒溜。輔吊車吊住干化機尾端,需輕輕抬起干化機尾端,讓輔吊車充分受力,當主吊車鋼絲繩不再受力,呈現松弛狀態時,取下主吊車鋼絲繩。

3.2 輔吊與電動葫蘆牽引協調配合

干化機一端放在運輸小坦克上,輔吊吊住干化機尾部,電動葫蘆牽引干化機往前移動時,需密切關注,干化機水平度、設備偏移情況及輔吊吊車狀況。電動葫蘆牽引力只需略微大于運輸小坦克滑動阻力,牽引速度要緩,輔吊大臂擺動速度于電動葫蘆牽引速度相匹配。干化機往前移動,輔吊大臂跟隨擺動,保持同步。干化機每往前移動500 mm,停止牽引,檢查干化機尾部水平度,輔吊鋼絲繩是否垂直,防止干化機尾部出現偏移,脫離縱向鋼軌道中心線。當檢查確認沒有問題后,啟動電動葫蘆,繼續牽引干化機。

4 結語

區別于室內吊裝,一體化成套設備吊裝需要從室外穿越主體結構一側框架進入室內,本工程采用主輔汽車吊吊裝,縱橫向鋼軌道水平運輸的方式進行就位,單臺設備就位時間僅2 h,8 臺干化機吊裝僅需兩天時間,設備吊裝安全可控,通過精確的吊裝計算,吊裝環節細節控制,為一體化成套設備吊裝提供了安全可靠的保證。