翻車機直取與“集改散”裝船自動化工藝探討

周發兵 張廣超

江蘇徐州港務集團有限公司

1 引言

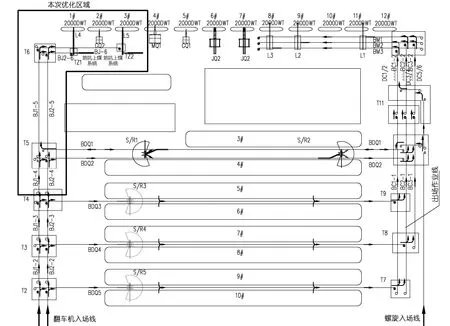

某內河港口具備大宗煤炭散貨、件雜貨、集裝箱,公、鐵、水集疏運功能。港區堆場平行于碼頭布置,翻車機位于堆場西側,卸車經皮帶機從堆場北側入場,從堆場南側出場裝船。翻車機原有直取裝船工藝為:翻車機→6條入場皮帶機→BDQ皮帶機→斗輪堆取料機(至貨場)→3條出場皮帶機→裝船機→船舶。整個裝船路徑長約2 800 m,其中斗輪機下方BDQ皮帶機長約960 m。翻車機直取裝船路徑長、轉載點多、能耗高、裝船時間長。具體港口裝卸工藝布局見圖1。

圖1 港口裝卸工藝布局圖

目前,煤炭集裝箱化運輸呈現增長態勢。從西北部山西、內蒙等地發運的鐵路集裝箱煤炭,部分在港口通過集裝箱鐵水聯運運輸,也有一部分因運價或收貨方無集裝箱接卸設備等原因,需要在港口進行集裝箱改散貨裝船。港口原有“集改散”裝船工藝為:鐵路集裝箱→門式起重機→集卡車→堆場→斗輪堆取料機→3條出場皮帶機→裝船機→船舶。現有工藝轉載點多,裝船路徑長,導致焦炭破損率高,影響貨物品質。另外,5臺斗輪機出場作業對應3臺裝船機,工藝不匹配,有時出現裝船業務集中,裝船壓力大,不能滿足客戶及時裝船需求。有些“集改散”直取裝船,重箱卸空后需要原車返回,港口現有裝船機少,裝船用時長,堆貨積壓,導致空箱返回達不到鐵路裝卸時間要求,產生延時費,增加了港口生產成本。

因此,需針對翻車機直取裝船和鐵路敞頂箱“集改散”裝船路徑長、工藝不合理、港口裝船能力不足的問題,設計新工藝方案。

2 裝船工藝方案設計

2.1 設計分析

(1)裝船機泊位及結構型式分析。港口預留的2條出場裝船作業線,設計為2臺順岸式移動裝船機。現在因承接上水業務,在預留泊位已配置3臺固定式起重機。泊位已使用,不具備建設順岸式裝船機條件,因此只能建設2臺固定式伸縮裝船機。該段運河是二級航道,常年水位穩定,可以不用俯仰裝置;內河2 000 t級船舶,可采用定機移船工藝。

(2)裝船機數量分析。根據翻車機直取裝船和汽車“集改散”裝船工藝需求,常規安排1臺用于翻車機直取,1臺用于汽車“集改散”裝船。但在實際生產當中,由于港口生產作業的不均衡性,有時業務非常集中,容易造成工藝沖突,翻車機直取和“集改散”裝船只有1臺裝船機不能滿足生產需要。在“集改散”直取焦炭裝船生產中,要求貨物不落地,鐵路集裝箱直取裝船卸空后,空箱要隨火車返回,1臺“集改散”裝船機不能滿足這種集裝箱直取作業時間要求,以致產生較多鐵路延時費。2臺翻車機作業線,只建1條直取出場線,也不利于作業安排。因此考慮翻車機直取裝船與“集改散”裝船,共用裝船機。讓1臺裝船機既具有翻車機作業線直取裝船功能,又具有汽車“集改散”裝船功能。

(3)裝船機通道分析。為不影響碼頭前沿南北方向主要道路的通行,裝船機輸送通道只能采用下穿或上跨的方式。受碼頭水位及前沿距離較短限制,下穿空間不夠,只能采用上跨道路的方式。

(4)裝船效率分析。現有翻車機卸車入場皮帶機額定運輸能力2 400 t/h,新增翻車機直取裝船應與現有自動化裝船工藝相匹配,因此裝船機作業效率按2 400 t/h設計。

(5)汽車喂料口分析。因翻車機直取與“集改散”裝船共用1臺裝船機,“集改散”皮帶機供料能力要盡量兼顧裝船機裝船能力。在給料機喂料口設計上,要至少滿足2輛自卸車接續卸車,以便保持皮帶機給料的連續性。

2.2 設計思路

2.2.1 “集改散”裝船工藝系統設計

根據以上分析,結合便于車輛通行作業、皮帶機爬坡長度及翻車機直取線路短等因素,最后確定在1#泊位和3#泊位建設2臺固定式伸縮裝船機L4和L5。因1區堆場貼臨碼頭,輸送距離最短,將地籠給料皮帶機及爬坡輸送皮帶機布置在1區。皮帶機采用垂直裝船機方向布置,并貼臨堆場邊沿建設,可以保持1區貨場完整性。給料機喂料口布置在防風網內側,符合環保要求。物料通過給料機,經爬坡段皮帶機,輸送到裝船機,實現裝船功能。

2.2.2 翻車機卸車直取裝船工藝系統設計

利用翻車機已有卸車入場線,再配套建設少量的皮帶機,與北側碼頭裝船機連接起來,實現翻車機直取裝船功能。入場皮帶機已經建到2#作業線,距離碼頭只有210 m,再建設2條皮帶機,就能實現直取裝船作業。

在T5轉運站向東側建設BJ1-5/BJ2-5皮帶機至T6轉接平臺,在T6轉接平臺向南建設BJ1-6/BJ2-6皮帶機,就能實現分別為L4裝船機和L5裝船機直取供料。利用1#斗輪機作業線下方BDQ1皮帶機的雙向運轉功能,向北側運轉為BJ1-5皮帶機供料,實現1#斗輪機從堆場北側出場裝船功能。

3 直取裝船工藝實施方案

3.1 碼頭“集改散”裝船系統

3.1.1 裝船機

【案例3】2018年1月16日,洪福商貿銷售部張立與華聯超市簽訂促銷合同(合同編號:xs0002),銷售100箱匯源1L100%蘋果汁(不含稅單價52,每箱贈送1個富光500mL太空杯,取得原始單據:購銷合同(富光500mL太空杯只有數量,無單價、金額),銷售專用發票(富光500mL太空杯只有數量,無單價、金額,發票號:53125473)、匯源1L100%蘋果出庫單、富光500mL太空杯出庫單。

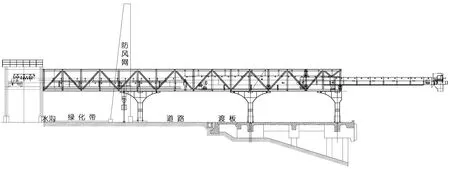

根據碼頭泊位使用情況,在1#泊位和3#泊位建設2臺裝船機,標識為L4裝船機和L5裝船機。為保持防風網鋼結構的完好性,裝船機選擇從2組防風網支撐架中間穿過,只需拆除部分防風網網片即可。

碼頭岸線與防風網距離較短,裝船機為鋼結構框架式,尾部延長,跨路穿防風網與爬坡皮帶機銜接。裝船機采用3組鋼筋混凝土支撐,前2組支撐布置在高樁碼頭樁基上,后1組布置在防風網處(見圖2)。裝船機帶寬1.6 m,帶速3.15 m/s,裝船額定能力2 400 t/h,焦炭“集改散”裝船能力800 t/h,重錘張緊。根據運河2 000 t級船舶標準,裝船機外伸距13 m,采用齒條伸縮,滿足裝船寬度要求。

圖2 裝船機結構示意圖

3.1.2 給料皮帶機及爬坡皮帶機

給料皮帶機布置在地面以下,水平布置,中間設置喂料漏斗口,便于自卸車喂料或集卡車“集改散”喂料。采用?315 mm滾筒替代普通托輥,能夠承載汽車傾倒物料時的沖擊力。給料皮帶機設計長約25 m,帶寬1.6 m,采用尾部車式重錘張緊,變頻調速控制流量。爬坡皮帶機長約60 m,帶寬1.6 m,帶速2.5 m/s,傾角12.79°,重錘張緊。爬坡皮帶機安裝電子計量皮帶秤,并將計量顯示引入中控室集中管理,解決汽車裝船計量問題。“集改散”2條皮帶機結構示意圖見圖3。

圖3 “集改散”兩條皮帶機結構示意圖

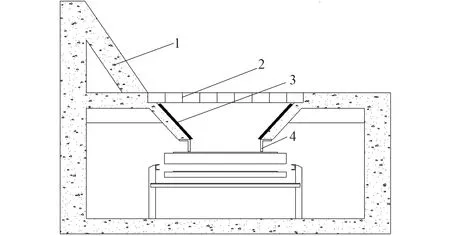

喂料漏斗口設計長度14 m,兼顧多種車型,既可以滿足集卡集裝箱喂料、自卸車喂料,又能滿足側翻汽車喂料,實現公轉水直接裝船功能。為方便自卸車卸料自然滑入漏斗,順著漏斗口一側設計水泥擋煤墻,汽車倒料不需人工清理(見圖4)。因“集改散”集裝箱裝焦炭較多,焦炭對鋼漏斗磨損較快,喂料漏斗采用鋼筋混凝土澆筑,并安裝25 mm厚的耐磨鑄石板,提高漏斗耐磨性和使用壽命。為防止作業車輛倒車掉進漏斗里,漏斗上面放置鋼篦子,起到保護作用;篦子安裝低于水泥基礎面,便于清理作業余料。漏斗下面裝導料槽,控制與皮帶機之間間隙,防止物料外溢。

1.擋墻 2.鋼篦子 3.鑄石板 4.導料槽圖4 喂料口漏斗結構剖面圖

3.2 翻車機直取裝船通道

3.2.1 廊道皮帶機及轉運站建設

利用翻車機已有卸車入場線,再新建4條皮帶機與“集改散”建設的L4、L5裝船機銜接。具體在港區貨場北側建設4條高架廊道皮帶機,貨場東側建設2條皮帶機和1座轉運站。皮帶機帶寬1.6 m,帶速3.15 m/s,總長約900 m,額定流量為2 400 t/h。皮帶機廊道采用鋼梁和鋼桁架結構,轉運站采用開敞式鋼結構。

3.2.2 改造BDQ1皮帶機及T5轉運站

改造T5轉運站,增加分叉漏斗,使BJ1-4與BJ1-5銜接,BJ2-4與BJ2-5銜接,貫通翻車機卸車裝船通道。改造T5轉運站內BDQ1皮帶機頭部位置,增加漏斗溜筒,利用其雙向運行的功能向BJ1-5皮帶機尾部供料,增加1#斗輪機從北側出場功能,有效提高1#斗輪機的利用率。

3.3 自動控制系統

原有工程已建設有比較完備的自動化控制系統,新增裝船直取工藝控制系統要與原有控制接口兼容,并入原有控制系統。對中控系統PLC軟件及HMI畫面軟件進行擴展及升級,提升接口軟件,將新增流程加入原控制流程中,控制皮帶機BJ1-5、BJ2-5、BJ1-6、BJ2-6及其附屬設備。新建“集改散”裝船皮帶機控制系統,接L4和L5裝船機PLC,納入翻車機直取作業線裝船流程,并單設獨立運行的地坑卸煤裝船流程。

自動控制系統可實現翻車機卸煤入場流程,以及不進堆場直接輸送至裝船機L4和L5裝船功能,也可實現BDQ1從堆場取料后給裝船機L4和L5裝船流程,以及汽車卸煤至4#地坑和5#地坑直接裝船流程。

4 結語

翻車機直取與“集改散”共用裝船工藝,能增加“公轉水”和“鐵轉水”裝船通道,便于靈活作業,提高裝船能力,緩解裝船、卸車壓力。直取裝船不需要進入堆場堆存,煤炭不落地,作業路徑短,設備轉載點少,可以減少煤炭損耗,實現利益最大化。

新工藝比原有裝船路徑縮短約1 300 m,減少轉載節點4個,節約電機功率1 945 kW,電耗節約0.5 kWh/t。貨場北側新增2條裝船通道與南側3條裝船通道,能更好地匹配5臺斗輪堆取料機裝船作業,增加港口自動化裝船能力。每年按照168萬t直取裝船量測算,節約電費約52.9萬元,CO2減排量約4 034 t,節能減排效果明顯。