鋼結構防腐涂層鹽霧試驗對比與研究

張 澄 余 滿

(江蘇寧滬高速公路股份有限公司,江蘇 無錫 214000)

滬寧高速公路無錫段有3 座鋼桁架橋梁,2006年通車以來,結構安全穩定,運行良好。但隨著時間的推移,各種病害多發,尤其是鋼結構表面開始出現不同程度的銹蝕,需要采取針對性措施來延長橋梁使用壽命。如何在各類橋梁涂裝修復工藝中選擇科學、經濟的工藝尤為重要。該文試驗依托滬寧高速3 座鋼桁架橋涂層養護項目,對比不同工藝情況下的涂層鹽霧促進腐蝕試驗,找出最適合的方案,為3 座橋的涂層養護提供試驗依據。

1 試驗方案

1.1 滬寧高速鋼桁架橋基本情況

滬寧高速無錫段的3 座鋼桁架橋結構均為下承式鋼桁架橋,僅跨度不同,橋梁主體結構由主桁、橫向聯結系、橋面聯結系以及橋面組成。

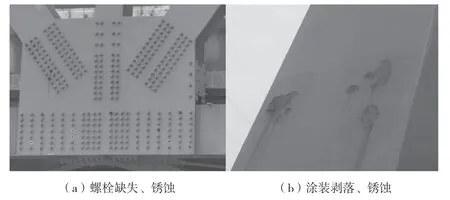

目前,隨著車流量的快速增長,無錫段3 座鋼桁架橋梁主橋鋼結構均出現點狀銹蝕及原涂層老化現象,其中上平縱聯出現較大面積的剝落、起泡和粉化等病害,有些部位涂層已經嚴重失效,還出現了較嚴重的鋼板腐蝕,影響橋梁的結構安全性。在3 座橋中,新興塘大橋的情況最典型,其典型病害如圖1所示。

圖1 典型病害

1.2 國、內外鋼結構主要涂裝工藝選取

目前,國內、外鋼結構涂裝工藝較多,課題組經過充分調研,結合《鐵路鋼橋保護涂裝及涂料供貨技術條件》[1]、《公路橋梁鋼結構防腐涂裝技術條件》[2]、《公路交通工程鋼構件防腐技術條件》[3]等規范分別確定了鐵路第7 涂裝體系(無錫段3 座鋼橋已采用該體系,下稱現有橋梁)、公路規范體系(C4 級)、冷噴鋅單層和冷噴鋅三層4 種涂層體系。

底層處理工藝中主要有噴砂除銹和手工除銹2 種,此次依托的3 座鋼桁架橋高強螺栓腐蝕的情況也比較嚴重,因此該文在對高強螺栓進行噴砂處理和手工處理的基礎上,也分別采用上述4 種涂層體系方案,以同步檢驗、比較各方案對高強螺栓的防腐效果。

1.3 鹽霧試驗方案設計

1.3.1 試驗儀器

該文主要試驗儀器設備包括鹽霧環境試驗箱、數碼相機、膜厚儀(記錄表)、噴砂設備、手工拋光機、試驗鋼板、干燥器、掃描儀、汽油、軟毛刷以及格子板(腐蝕面積)等。

1.3.2 試件制備

該文選取滬寧路鋼桁架橋采用的Q370qd 鋼材,所選鋼板尺寸為150mm×70mm×3mm,數量為50 塊。

高強螺栓部位也選用Q370qd 鋼材,所選鋼板尺寸為150mm×70mm×(24~30)mm,數量為8 塊,M24 高強螺栓24 個。

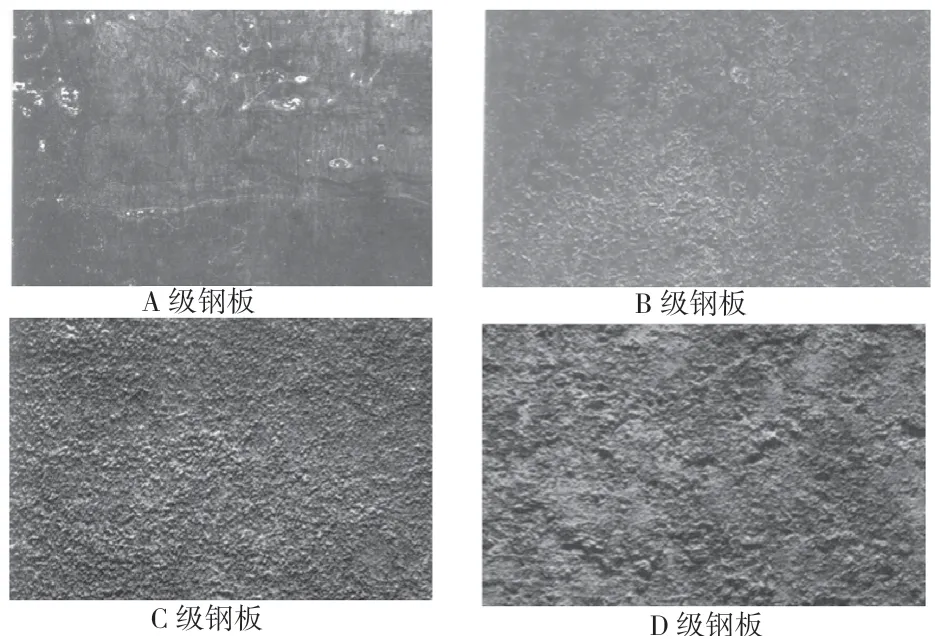

鋼板應無劃痕,有輕微銹蝕,鋼板銹蝕等級在《涂裝前鋼材表面銹蝕等級和除銹等級》(GB8923—1988)[4]規定的B 級(已發生銹蝕,并且部分氧化皮已經剝落的鋼材表面)、C 級(氧化皮已因銹蝕而剝落,或者可以刮除,并且有少量點蝕的鋼材表面)之前,具體如圖2所示。

圖2 《涂裝前鋼材表面銹蝕等級和除銹等級》(GB8923—1988)鋼板分級示意圖

1.3.3 試驗內容

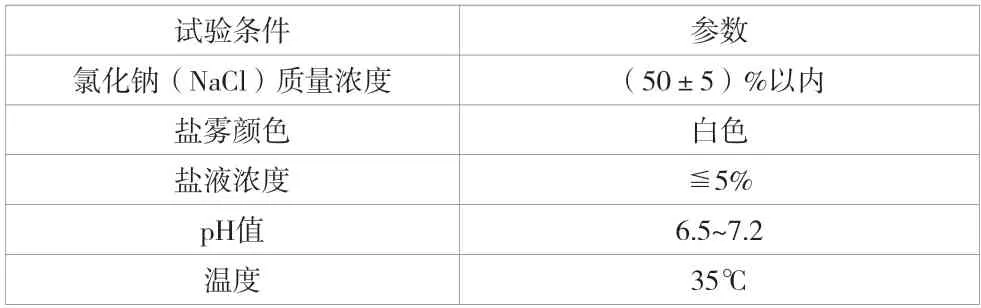

試驗將涂過漆的試板曝露于中性鹽霧中,評定鹽霧曝露的結果。該文試驗使用的鹽霧試驗箱如圖3所示,主要包括鹽霧箱、恒溫控制元件、噴霧裝置和噴霧收集裝置等。試驗溶液配方參照《色漆和清漆耐中性鹽霧性能的測定》(GBT1771—2007)[5],是—種模擬工業海洋大氣腐蝕的快速試驗方法,鋼板所處的鹽霧環境氯化物鹽濃度比較高。另外,在試驗過程中會隨時監控腐蝕環境分濕度、溫度以及鹽霧濃度的變化,所有鋼板試驗同時進行,以保證鋼板試樣處于相同的腐蝕環境下。鹽霧環境具體參數見表1。

表1 鹽霧環境具體參數

圖3 鹽霧環境試驗箱

1.3.4 試驗經過

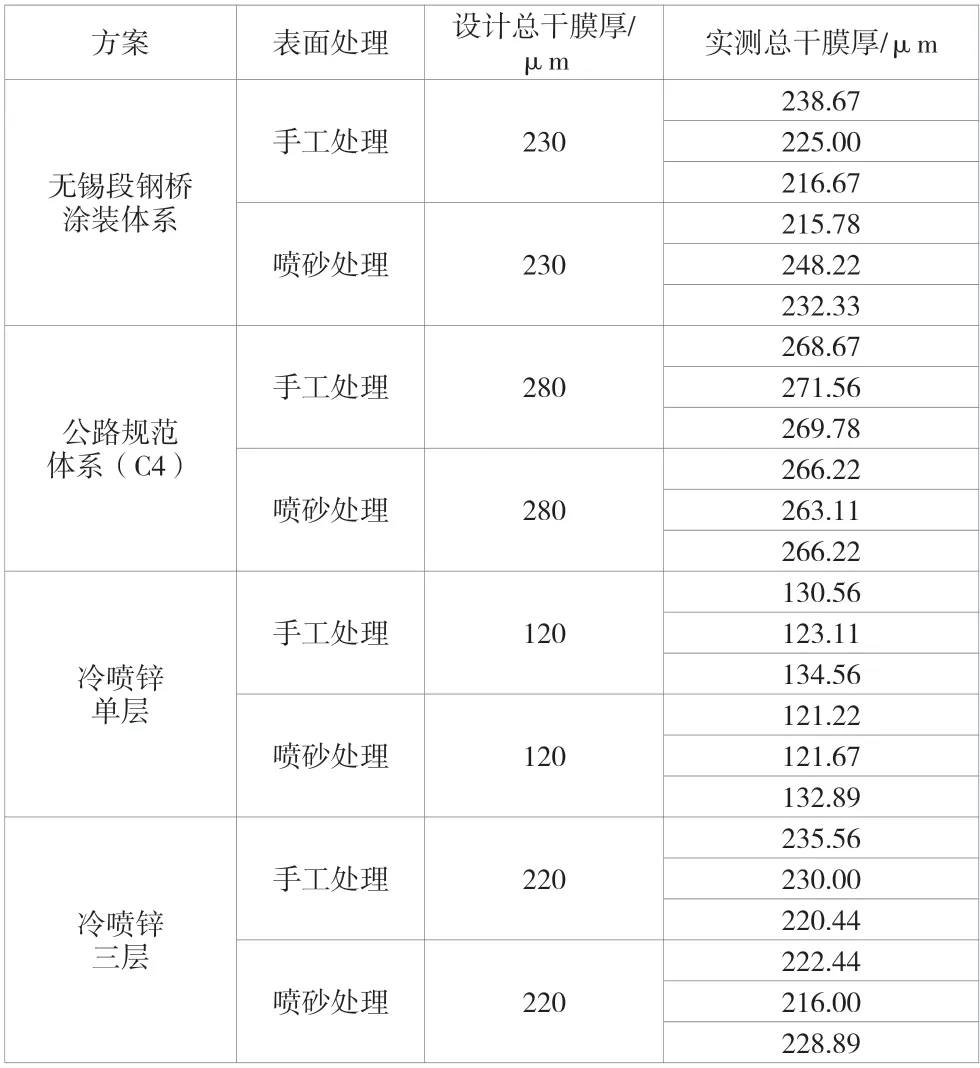

鹽霧試驗周期歷時3 個月。間隔100h 肉眼觀測鋼板腐蝕形貌變化。每隔200h,用數碼相機采集試件漆膜的外觀腐蝕形貌圖片。鹽霧試驗干膜厚度測試結果見表2,誤差在25μm 以內。

表2 初始干膜厚度測試結果

鹽霧試驗鋼板表面進行十字交叉劃痕處理,隨著老化的進—步加強,涂層開始出現起泡、生銹等—系列老化特征。根據《色漆和清漆涂層老化的評級方法》(GBT1766—2008)[6]評價試板的破壞變化程度。

1.3.5 試驗結果

1.3.5.1 4種防腐涂裝體系下的鋼板鹽霧試驗

試驗結果如下。

第一,無錫段鋼橋涂裝體系鹽霧試驗。經過2000h 的鹽霧試驗,該涂裝體系(噴砂)2 塊板劃線處出現了中等程度的銹蝕,另外—塊輕微銹蝕。該涂裝體系(手工)板腐蝕面積擴大,—塊板出現了較大程度的銹蝕,另外2 塊出現輕微銹蝕。說明噴砂處理試板比手工處理試板耐鹽霧性效果更好。

第二,公路規范體系鹽霧試驗。經過2000h 的鹽霧試驗,公路規范體系(噴砂)—塊板劃線處出現中等程度銹蝕,另外2 塊無明顯變化。公路規范體系(手工)—塊板出現輕微銹蝕,另外2 塊無明顯變化。同樣說明噴砂處理試板比手工處理試板耐鹽霧性整體效果更好。

第三,冷噴鋅單層鹽霧試驗。經過2000h 的鹽霧試驗,冷噴鋅單層(噴砂)表面出現中等程度鋅鹽,劃線處無明顯變化。冷噴鋅單層(手工)表面鋅鹽增多,劃線處無銹蝕,第三塊樣板表面出現幾處銹點。說明噴砂處理試板與手工處理試板耐鹽霧性整體效果相當。

第四,冷噴鋅三層體系鹽霧試驗。經過2000h 的鹽霧促進試驗后,不同的體系表現不同。該文試驗中,某橋涂裝體系破壞程度最嚴重,其次為公路規范體系與冷噴鋅單層,冷噴鋅三層體系耐腐蝕性最佳。說明手工打磨表面處理的試板與噴砂處理相比防腐效果相當。

1.3.5.2 4種防腐涂裝體系下的螺栓鹽霧試驗

螺栓鹽霧試驗記錄表見表3。經過2000h 的鹽霧試驗,由表3 可知,無錫段鋼橋涂裝體系產生了較少的鼓泡,公路規范體系則出現了較多的起泡,并且其中—個螺栓頭部出現嚴重銹蝕。冷噴鋅單層出現了中等數量的鋅鹽,但螺栓及試板均無變化,表現良好。冷噴鋅三層體系涂裝的螺栓無任何變化。同時,每個螺栓的螺桿部位的銹蝕情況比螺帽部位嚴重,說明螺桿部位比螺帽更易發生銹蝕。整體來看,公路規范體系防腐性能表現較差,單層冷噴鋅與無錫段鋼橋涂裝體系表現較好,冷噴鋅三層體系涂裝的螺栓具有最優異的防腐性能。

表3 螺栓鹽霧試驗結果

1.4 試驗結論

從對依托工程的鋼桁架涂裝體系、公路規范體系(C4級)、冷噴鋅單層以及冷噴鋅三層4 種涂層的基本性能對比試驗可以看出,雖然冷噴鋅三層防腐體系中的面漆出現了一些病害,但是結合冷噴鋅單層的防腐效果,冷噴鋅三層防腐的效果是4 種防腐體系中最好的,在施工成本和涂裝效果方面優勢顯著。

2 結果與討論

鋼結構橋梁所在的環境、氣候條件和腐蝕環境千差萬別,這些不同的大氣環境使橋梁遭受的腐蝕情況又各不相同,因此大氣環境的各種因素對鋼結構橋梁的腐蝕狀態影響較大。該文選取橋梁防腐涂層中常用的典型涂層體系,通過設計鹽霧促進試驗和紫外光老化試驗觀察光照和鹽分對涂層的影響,并對這幾種涂層體系的耐腐蝕性能進行對比和分析,得出如下結論。

第一,在鋼材的鹽霧試驗中,無錫段鋼橋涂裝體系劃線處銹蝕最多,破壞程度最嚴重,其次為公路規范體系與冷噴鋅單層,冷噴鋅三層體系具有較優異的耐鹽霧性能,經過試驗后完好度最佳。經過噴砂處理的試板耐鹽霧效果與手工處理效果相當。

第二,在螺栓的鹽霧試驗中,公路規范體系防腐性能表現較差,單層冷噴鋅與無錫段鋼橋涂裝體系表現較好,冷噴鋅三層體系涂裝的螺栓具有最優異的防腐性能。

第三,無錫段3 座鋼桁架橋梁原設計采用了鐵路第7 涂裝體系,在制造工廠內進行涂裝后運輸至現場拼裝。為避免涂層不一致,在目前的日常維護中,鋼結構的養護涂裝仍采用原涂裝方案,如需要大范圍的全橋涂裝,可優先考慮采用冷噴鋅三層工藝,效果會更好。

3 結語

鋼桁架橋梁以其承載力大、自重輕、工期短和外形美觀等優勢,在公路和鐵路建設中被廣泛應用,但在運營期間易受外界環境的影響,長期雨水侵蝕會造成鋼結構銹蝕甚至斷裂,嚴重影響鋼桁架結構橋梁的安全性和耐久性。同時在鋼橋整個使用壽命中需要一直進行防腐涂層的保養與維護,該過程往往對交通干擾較大,維護成本也較高,一定程度上降低了道路橋梁使用品質。該文對4 種常見的鋼結構涂裝體系在相同鹽霧試驗條件下的防腐效果進行研究,提出了一種相對經濟合理的防腐體系,為國內其他同類公路鋼桁架橋的預防性養護與維修提供了有益的參考和借鑒,具有十分重要的實踐意義。