基于田口法的分裂齒式永磁游標電機轉矩優化設計

徐金河,彭 兵

(沈陽工業大學 電氣工程學院,沈陽 110870)

0 引 言

為了提高電機效率、簡化傳動機構,游梁式抽油機采用直接驅動的永磁同步電機來代替三相感應電機[1]。但是,傳統的永磁同步電機用于低速場合時因體積龐大,轉矩密度無法達到要求[2]。永磁游標電機(以下簡稱PMVM)具有體積小、轉矩密度大的優點,被廣泛應用于直驅場合。本文針對游梁式抽油機的應用場合,設計一臺PMVM來替代傳統的低速永磁電機,提高電機的轉矩密度。

隨著研究的深入,PMVM是不斷涌現的新型永磁電機中的一種。文獻[3]首次提出了用于步進電機的外定子多齒分裂極PMVM結構,并且制造出新型雙勵磁永磁游標樣機,證明了電機可以在低速時實現高轉矩特性。文獻[4]提出了一種基于磁場調制原理特殊結構的外轉子PMVM,在傳統永磁電機加厚的定子齒靴處開2個輔助槽,從而形成有磁場調制作用的分裂狀電樞齒,這些分裂齒可以作為磁通調制極,起到調磁環的作用。實驗證明,這種分裂齒結構的PMVM轉矩密度優于單齒凸極式PMVM。文獻[5]提出了一種風力發電機用分裂齒式PMVM,在15 kW功率水平下,PMVM不僅降低了永磁材料的要求,還具有更高的轉矩密度,與傳統永磁電機相比提升了8%。文獻[6]對比研究了單齒開口槽結構PMVM和多齒分裂極結構PMVM的性能,分析發現,多齒分裂極結構的PMVM電樞電密明顯較低,可見多齒分裂極結構可有效降低電機的損耗,也更利于電機的散熱,提高電機效率。

游標電機雖有轉矩密度高的優點,但也存在轉矩波動高、齒槽轉矩大的問題。針對這些問題,文獻[7]以一臺24槽40極PMVM為研究對象,采用遺傳算法優化定子槽寬、轉子軸向長度、極弧系數,優化后電機轉矩密度提升了6.6%。文獻[8]采用響應面法和遺傳算法針對一臺定子二分裂齒式6槽20極、額定功率2 kW、額定轉速300 r/min的輪轂驅動PMVM,通過優化齒距系數、極弧系數、齒寬系數、永磁體高度、調制齒高度這5個參數來優化電機的平均轉矩、轉矩脈動和齒槽轉矩,優化后電機平均轉矩提高了2.6%,轉矩脈動降低了4.85%,齒槽轉矩也有所降低。文獻[9]針對一種新結構的PMVM,采用田口法優化電機定子槽的結構參數,優化后電機的平均轉矩提高了1.39%,轉矩波動降低了1.64%。文獻[10]針對雙定子分裂齒PMVM,采用多變量分析的方法,通過優化磁通調制極角度、輔助槽角度這2個參數,優化了電機的電磁轉矩和轉矩波動,優化后電機的平均轉矩增加了20.2%,轉矩波動降低了8.5%。

綜上所述,游梁式抽油機用電機要求結構簡單、轉矩密度高,更適合采用定子分裂齒型結構。本文采用田口法,通過優化電機的槽口寬度、槽口深度、電樞齒開槽寬度、電樞齒開槽深度和極弧系數這5個參數,對電機進行優化,對比優化前后的電機性能,驗證了優化的效果。

1 電機模型

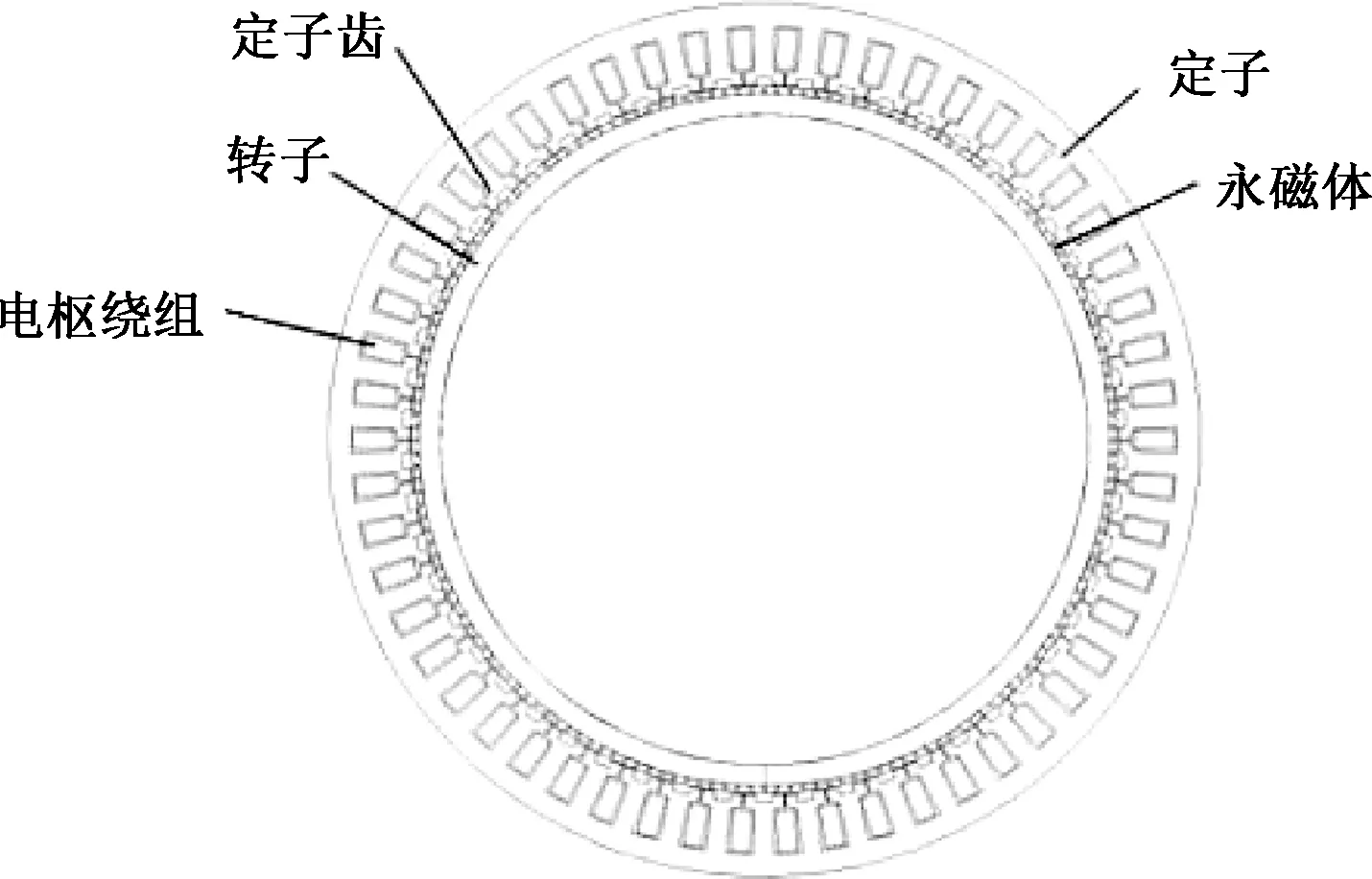

PMVM轉子永磁體為表貼式結構,定子電樞繞組采用分數槽集中繞組形式,電機結構如圖1所示,性能參數如表1所示。

表1 電機性能參數

圖1 48槽56極PMVM結構圖

對于PMVM,首先由定子電樞繞組產生低極對數的磁場,調制極所帶來的磁場調制效應的存在,使磁場在氣隙內進行調制,調制成高極對數的諧波磁場,這個磁場與轉子永磁體產生的磁場極對數相同,從而在氣隙中共同作用產生穩定的轉矩。PMVM中永磁體極對數pm和電樞繞組極對數pw滿足:

pvm=TFMPs-pvw

(1)

式中:pm為永磁體極對數;pw為電樞繞組極對數;TFMPs為調制極總數。

傳統游梁式抽油機驅動電機采用48槽56極分數槽集中繞組的永磁同步電機。若要從傳統的分數槽永磁電機變換為PMVM需要滿足以下兩個條件:

(1)變換前后,傳統分數槽永磁電機和PMVM定子電樞繞組的極對數相同;

(2)變換前后,傳統分數槽永磁電機的定子齒數與PMVM的磁通調制極總數滿足以下關系:

TFMPs=kFMPsNs

(2)

式中:kFMPs為每個定子齒上調制極數,kFMPs=2,3,4,…;Ns為定子齒數。

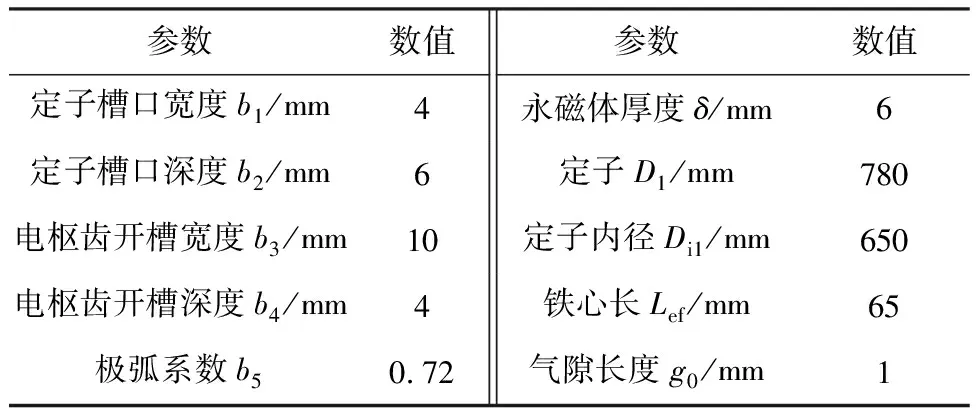

本文的研究對象為分裂齒永磁游標電機(以下簡稱STPMVM),該電機具有定子雙分裂齒結構,即在電機的定子齒靴處沿著電機圓周方向開有等間距的槽,把1個齒分割成2個調磁塊,在氣隙處對磁通進行調制,從而輸出轉矩。STPMVM定子為二分裂齒結構,因此調制極總數為定子齒數的2倍。為了確定PMVM的極槽配合,將傳統的48槽56極分數槽永磁電機根據永磁游標設計的基本原理,設計了48槽136極的PMVM,構建的STPMVM四分之一模型如圖2所示,初始結構參數如表2所示。

表2 STPMVM初始參數

圖2 STPMVM四分之一模型

由PMVM的磁場調制原理可知,STPMVM的調制齒是影響磁場調制的關鍵因素,也是影響電機性能的關鍵,因此電樞齒開槽的矩形尺寸是本文優化的重要部分。

2 田口法參數優化

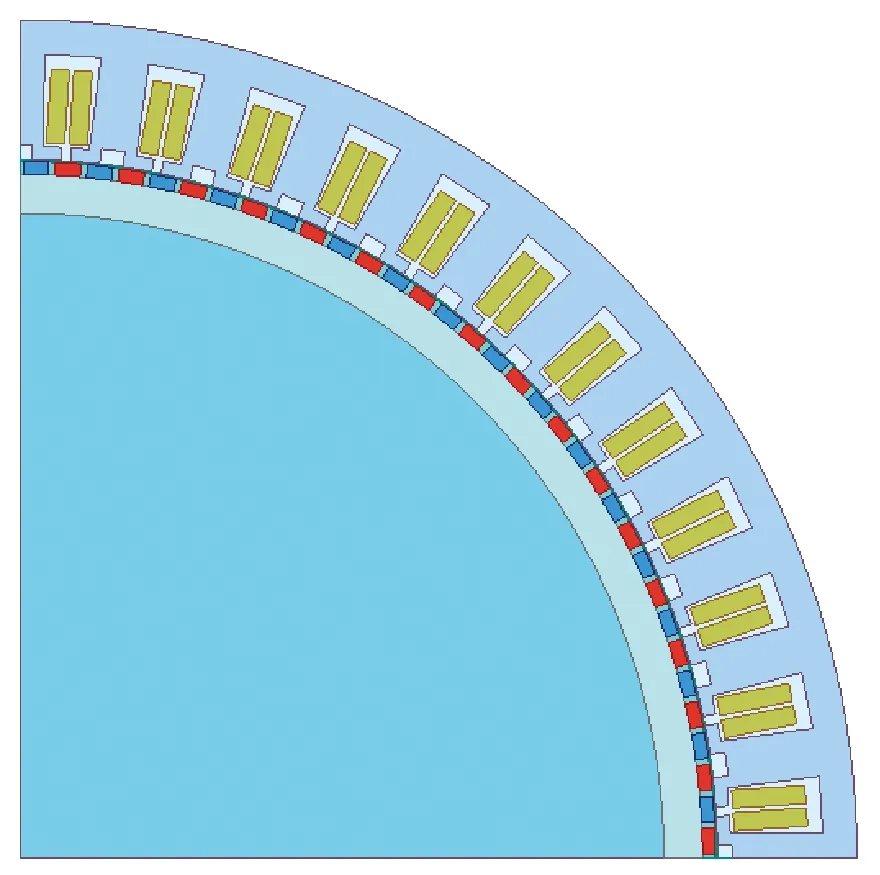

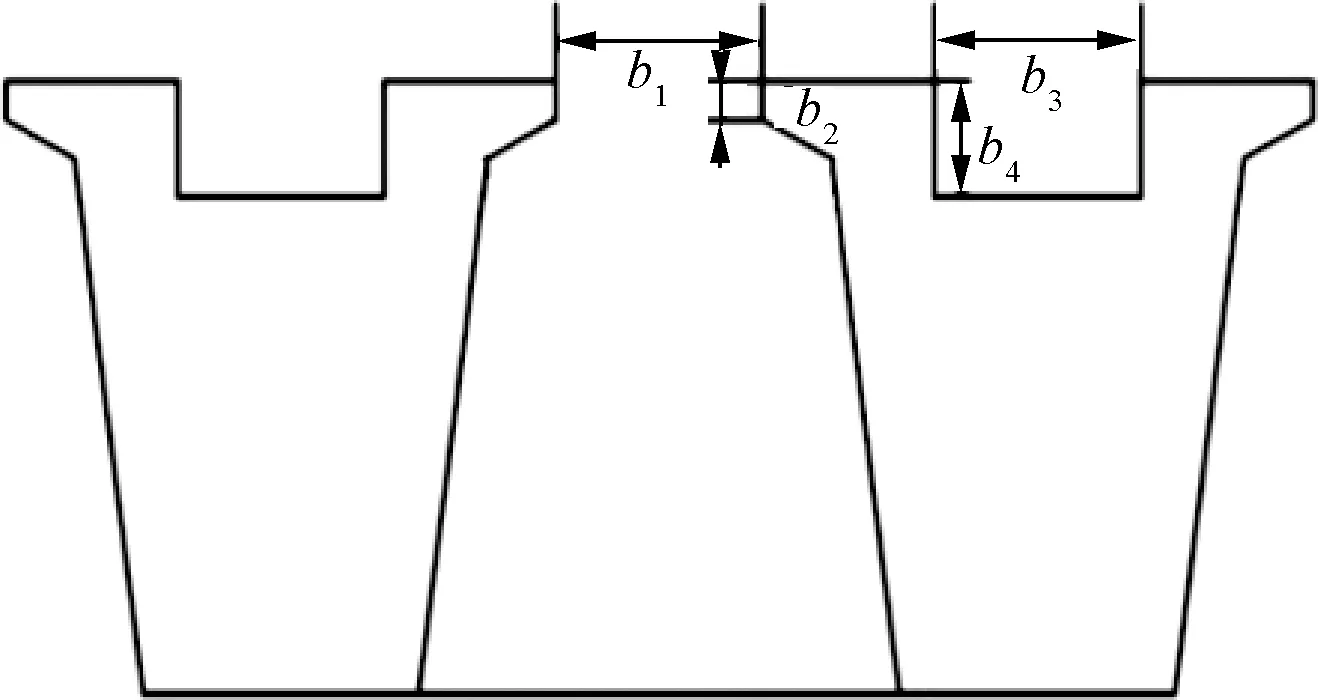

本文選取了5個主要結構參數進行分析:槽口寬度b1、槽口深度b2、電樞齒開槽寬度b3、電樞齒開槽深度b4、極弧系數b5。STPMVM的電樞齒部分的示意圖如圖3所示。

圖3 STPMVM電樞齒示意圖

由圖3可以看出,定子槽型采用平底開口槽,通過在電樞齒上開槽,可以利用磁場調制原理對氣隙磁場進行調制,從而使得電機將低極對數的諧波磁場調制為高極對數的諧波磁場。

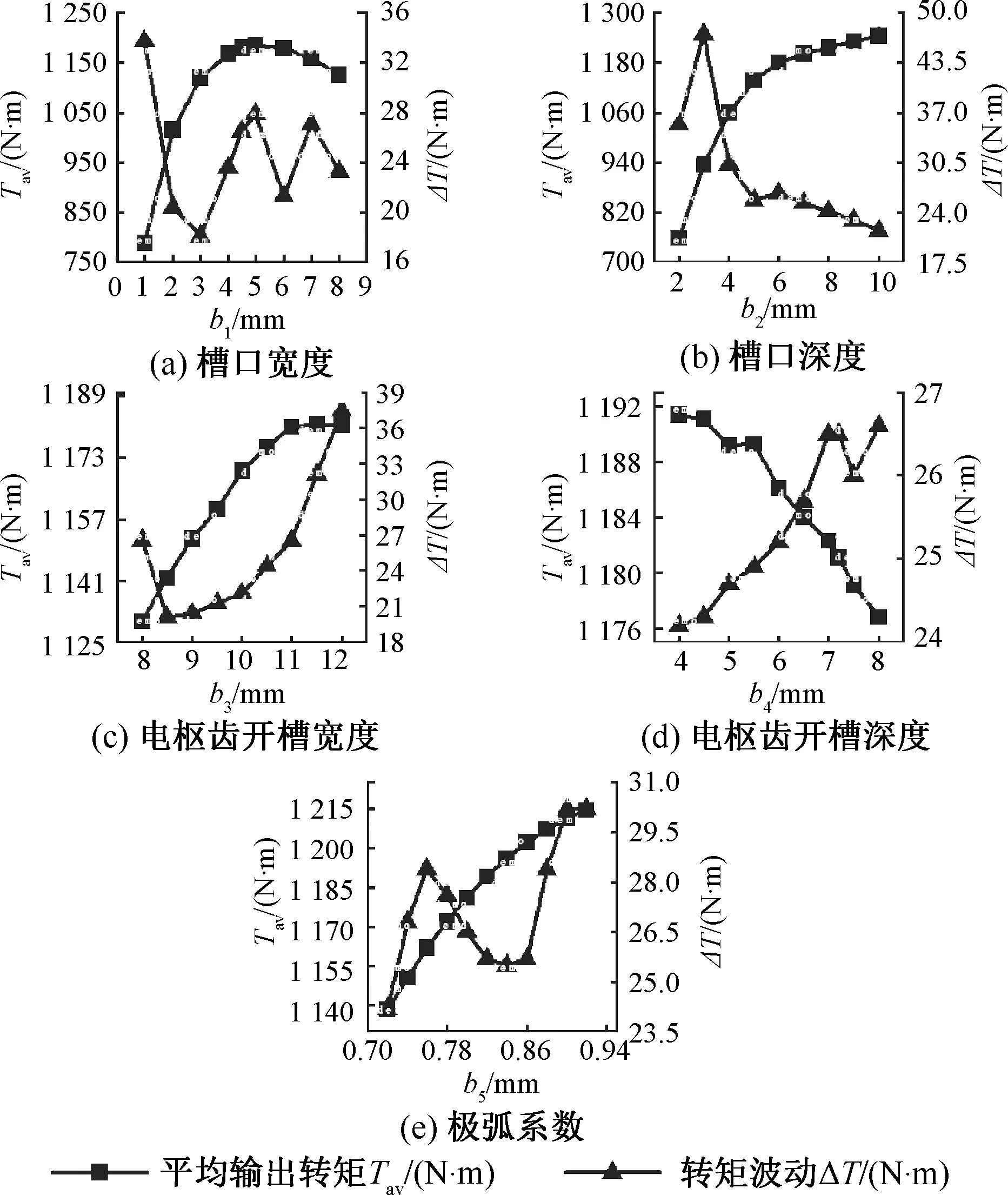

建立有限元模型,通過仿真分析可得這5個結構參數對轉矩波動和平均轉矩的影響,電機轉矩性能指標隨著各個參數變化的曲線圖如圖4所示。

圖4 電機結構參數對平均轉矩和轉矩波動的影響

從圖4中可以看出STPMVM結構主要參數對電機平均輸出轉矩和轉矩波動的影響,通過分析影響程度可以方便直觀地確定各個參數的取值范圍,以便于設計正交試驗進行分析和優化。如圖4(a)所示,槽口寬度b1在4 mm~6 mm時,電機平均轉矩較大且轉矩波動存在上下波動;如圖4(b)所示,槽口深度b2在6 mm~10 mm時,電機的平均轉矩較大且轉矩波動較小,但由于感應電動勢的限制,槽口深度不可以過大,在6 mm~8 mm范圍取值更有利于尋找最優的參數取值;如圖4(c)所示,電樞齒開槽寬度b3在10 mm~12 mm最佳;如圖4(d)所示,電樞齒開槽深度b4在4 mm~5 mm最佳,但是開槽深度過小會導致電機感應電動勢過大;如圖4(e)所示,平均輸出轉矩總體隨著極弧系數b5增大而增大,但是轉矩波動隨著極弧系數的增大呈現先增大后減小再增大的態勢,因此b5在0.72~0.84范圍尋優最佳。

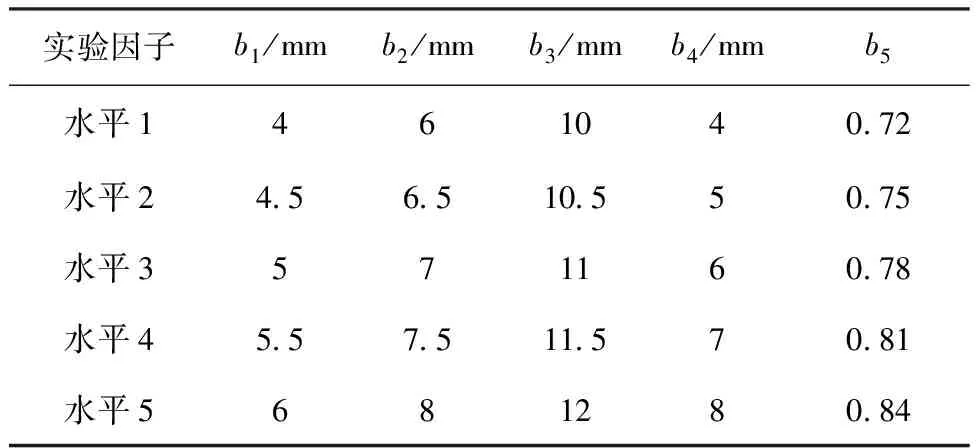

由上述分析可得各個結構的參數取值范圍,如表3所示。

表3 結構參數及取值

電機新結構單一參數分析僅能得到單一參數對電機性能的影響,不能得到多種參數聯合作用下電機性能的變化情況。田口法采用正交試驗方案設計,不但能夠減少試驗次數,還能得到多種參數對電機性能綜合影響狀況。依據初選參數進行5變量5水平的優化設計,如表4所示。

表4 STPMVM優化方案

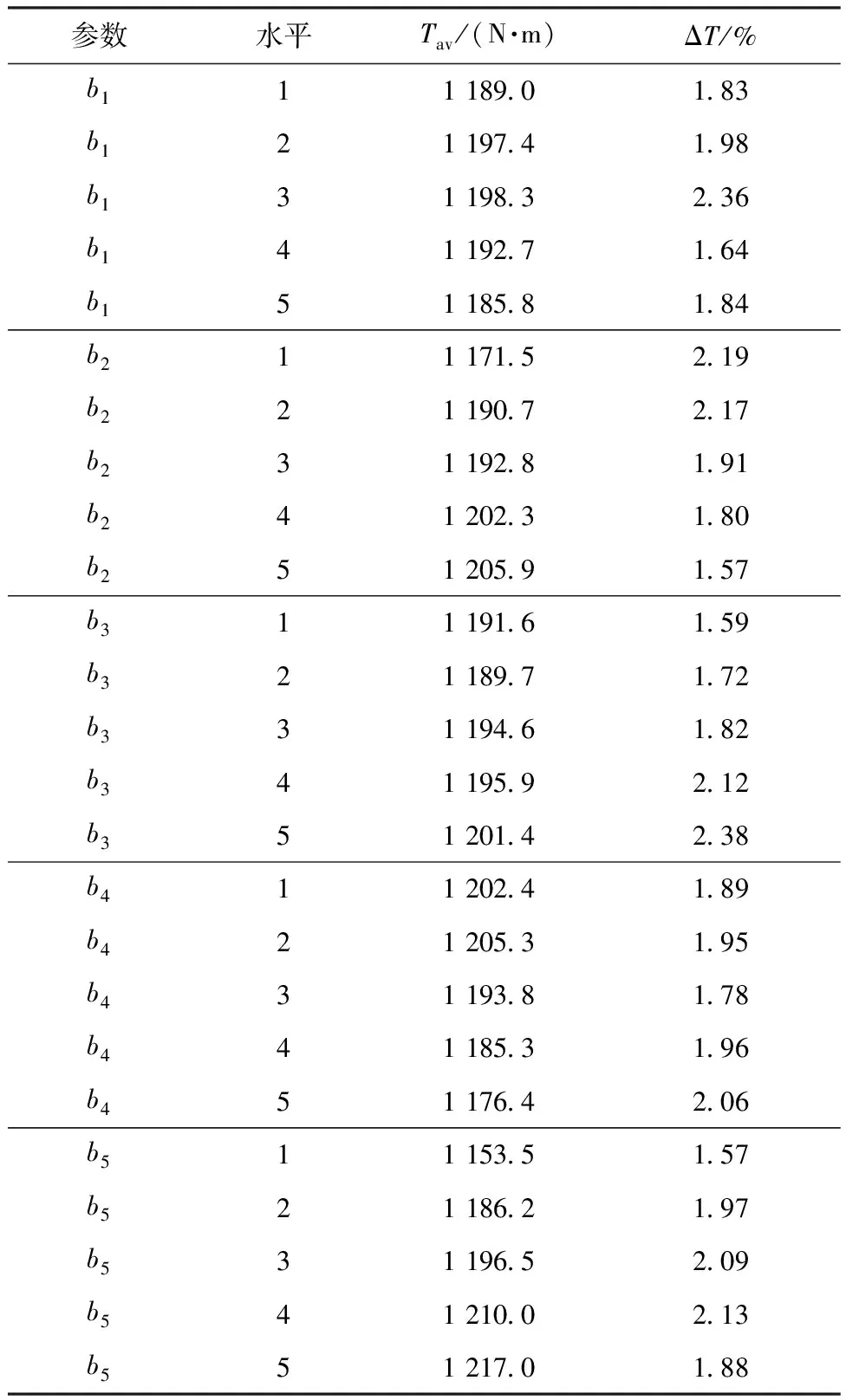

選擇電機平均輸出轉矩Tav、轉矩波動ΔT作為STPMVM的主要性能指標。在實驗中,將所測量周期內電機轉矩峰峰值和平均轉矩的比值記作ΔT。通過Maxwell有限元仿真軟件對25組試驗數據進行仿真計算,得出基于不同結構參數組合值的仿真結果,如表5所示。

表5 正交試驗

對電機平均輸出轉矩Tav、轉矩波動ΔT進行總平均值計算,其中A(H)表示總平均值,結果如表6所示。

為了確定單個參數對電機轉矩密度及轉矩波動的影響程度,在單個參數全部測試結果下對電機性能指標進行解算,即得Tav、ΔT的平均值。由于每個樣本只包含了少數對指標有較大貢獻的因素,故只能求得其最優值。對于bx,求出優化參數bx的輸出轉矩性能指標Tav在水平Y處的平均值,記為Abx(Y)(Tav),計算如下:

(3)

各參數對應性能指標平均值如表7所示。

表7 電機性能指標平均值

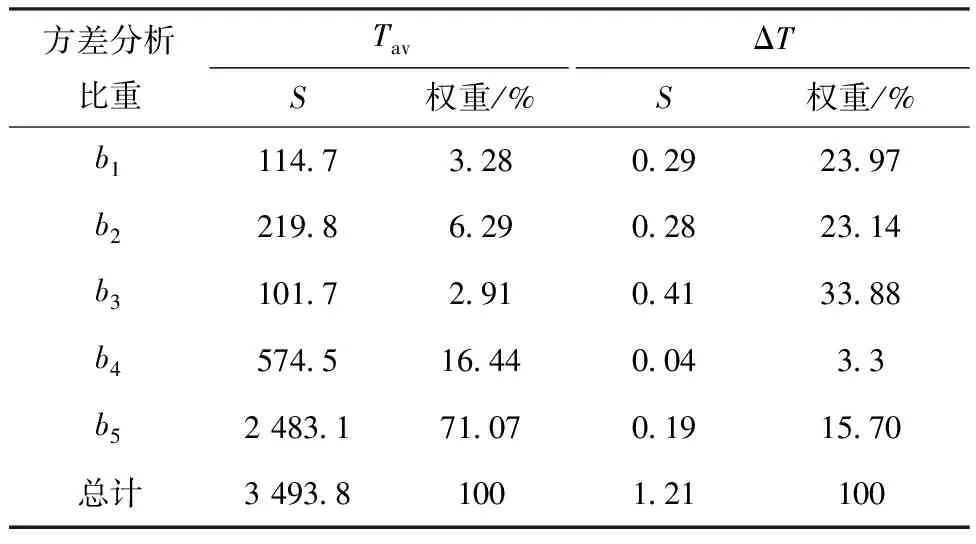

本文采用方差定量分析了b1至b5這5個結構參數對電機性能指標Tav、ΔT的影響,采用方差分析法求解出各參數對于電機性能指標的影響權重,以bx在Tav中所占比重的測算為例,測算結果如下:

(4)

式中:Sb(Tav)為bx對電機平均輸出轉矩Tav影響的權重;Abx(i)(Tav)是bx在水平i下針對平均輸出轉矩Tav的平均值;A(Tav)是求得平均輸出轉矩Tav的總平均值。計算結果如表8所示。

表8 參數影響電機性能指標的權重

從表8可以看出5個參數對電機平均轉矩的影響比重:極弧系數>電樞齒開槽深度>槽口深度>槽口寬度>電樞齒開槽寬度;5個參數對電機轉矩波動的影響比重:電樞齒開槽寬度>槽口寬度>槽口深度>極弧系數>電樞齒開槽深度。

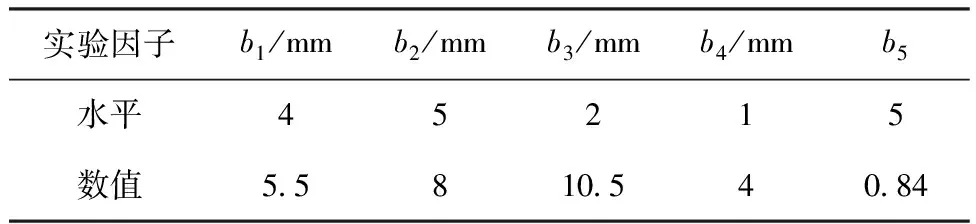

最后確定優化參數選擇情況如表9所示。

表9 優化參數選擇

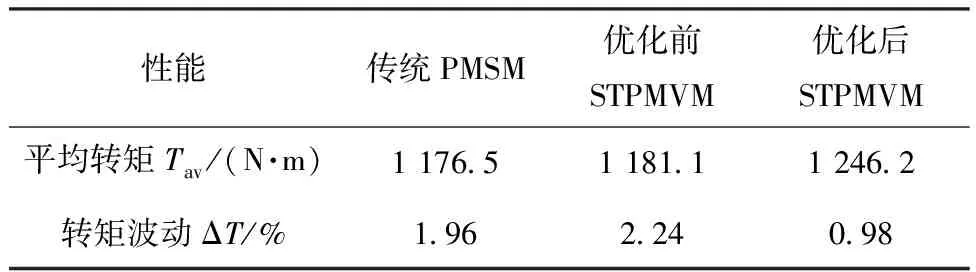

3 有限元仿真驗證

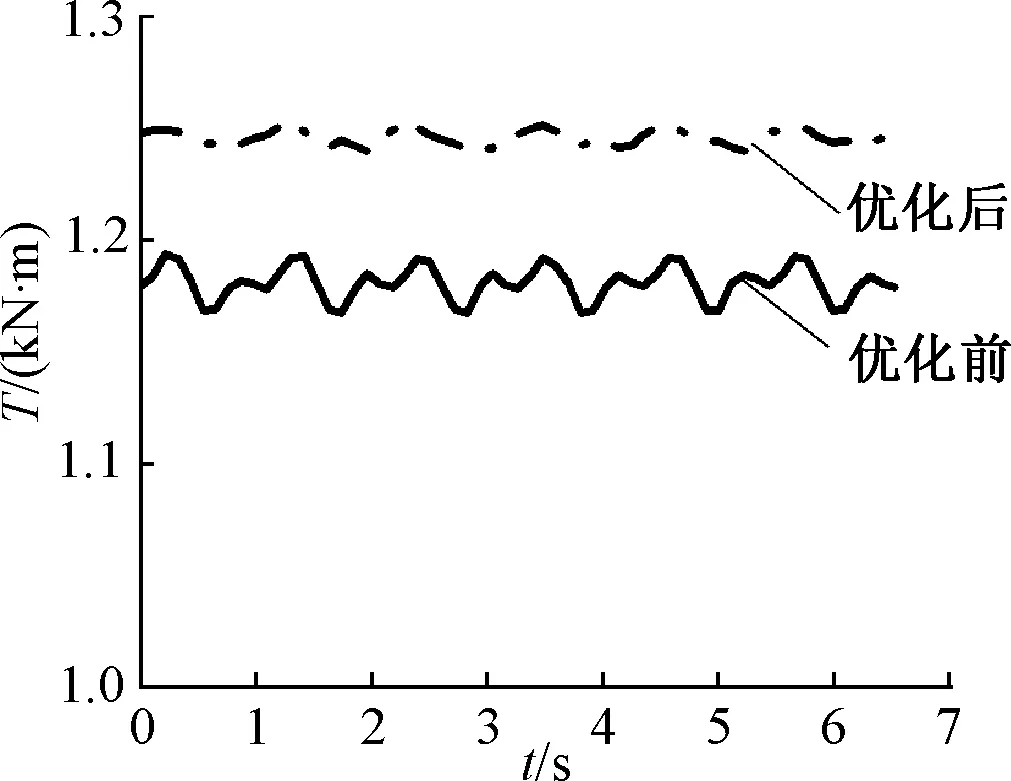

對比傳統永磁電機、初選參數的PMVM和優化結構參數后的PMVM的平均轉矩、轉矩波動,結果如表10所示。對平均轉矩、轉矩波動情況進行了分析,經仿真計算,圖5為優化前后STPMVM轉矩性能指標的對比圖。

表10 電機優化前后性能對比

圖5 優化前后STPMVM轉矩對比

由表10可看出,優化后電機轉矩大小、轉矩波動都優于優化前及傳統永磁電機。從圖5中可直觀地看到,田口法優化后STPMVM轉矩更大,轉矩波動更小。仿真結果表明,該設計方法具有良好的效果,達到了電機優化設計的目的。

4 結 語

本文針對油田用游梁式抽油機的驅動電機應用場合,提出了一種高極對數的二分裂齒式PMVM。基于平均轉矩和轉矩波動兩個優化目標,采用田口法對PMVM進行優化,通過設計正交試驗來提高實驗效率,獲得了優化后的參數。結果表明,優化后的電機提高了電機的平均轉矩,并且降低了轉矩波動,從而驗證了優化設計的正確性和可靠性。