西門子SGT5-4000F型燃氣輪機燃燒系統研究

北京京能高安屯燃氣熱電有限責任公司 牛興偉 庫國亮 丁 哲

1 引言

隨著“3060”雙碳戰略的推進,各個行業都已經開始尋求降碳路線。電力行業占據整個碳排放40%的份額,充分凸顯了能源低碳轉型的重要性。燃氣輪機具有高靈活性、寬負荷以及非常優異的經濟性,尤其本身的低碳技術甚至未來零碳技術的先進性,決定著燃氣發電是新型電力系統的重要組成部分,是實現整個行業減碳目標的重要支撐。燃燒系統的研發一直強調火焰的穩定性和對氮氧化物的控制,其最終目標是實現高效、靈活和超低排放。因此,燃燒檢測和分析技術是一個關鍵且不可回避的問題。

2 燃燒狀態檢測原理以及檢測方式

2.1 燃燒狀態檢測原理

在燃機運行過程中,當熱釋放率劇烈變化和燃燒壓力振蕩時表征著燃燒狀態的不穩定,此現象稱為燃燒熱聲耦合振蕩。19世紀Rayleigh 已對該現象的發生機理作出解釋即瑞利準則:在聲音振動介質最稠密時向其提供能量或者在最稀疏的時刻從中吸取熱量,聲振會加強;反之,聲振會衰減[1]。研究表明,該現象主要與火焰變化、燃料放熱率、聲波傳遞以及流動脈動等有關。對于燃機而言,燃燒室中的燃燒狀態同樣具有一定的聲學特性。常壓條件下燃料當量比的變化對燃燒特性有顯著影響,假設其燃燒狀態取決于當量比,就可以形成一個簡單的反饋回路。熱聲振蕩反饋回路如圖1所示。

圖1 熱聲振蕩反饋回路

當燃燒壓力隨著熱釋放率即燃料當量比的變化而變化時,會引起燃燒室內聲波變動,并且在整個燃燒室內傳播,進而影響燃燒過程。因此,聲波和燃燒放熱率之間相互耦合,這樣就能夠為燃燒過程和流體變化之間提供能量反饋。目前9F 燃機大多基于此原理對燃燒狀態進行檢測。通過檢測燃燒動態壓力及其頻譜特性來判斷燃燒狀態的穩定性。燃燒壓力和熱釋放關系如圖2所示。

圖2 燃燒壓力和熱釋放關系

2.2 燃燒狀態檢測方式

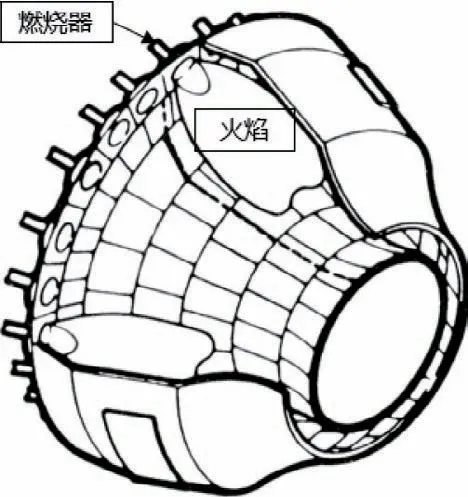

西門子SGT5-4000F燃機燃燒系統包含有一個帶有24只混合型燃燒器的環形燃燒室。為了確保支撐結構不受熱氣流的影響,燃燒室內襯有金屬和陶瓷隔熱罩,并且采用沖擊冷卻和間隙密封的方式對其相應部件進行冷卻保護。混合型燃燒器由西門子1995年研發,并不斷優化,其結合了擴散燃燒和預混燃燒的優點。燃燒室的外殼上設有兩個火焰檢測口,火焰信號通過光電轉換器輸出到評估模塊,以此判斷燃燒室中的燃料是否燃燒(即是否存在火焰),避免未燃燒的燃料積聚造成爆燃事故[2]。SGT5-4000F 環形燃燒室如圖3所示。

圖3 SGT5-4000F 環形燃燒室

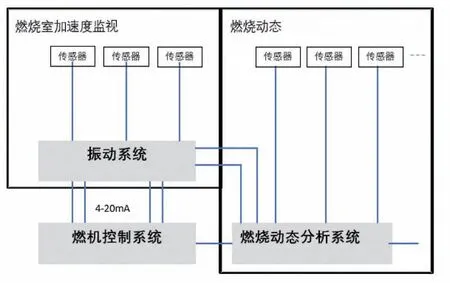

在燃燒室特定燃燒器的法蘭盤上安裝有3~5個燃燒動態壓力傳感器,并且這些傳感器具有冗余性,即使在某一個傳感器故障的情況下也可以精確地測量出燃燒室周向駐波的振幅,通過檢測分析系統反映燃燒狀態。動態壓力傳感器系統,如圖4所示,包含傳感器探頭、信號前置器、電氣隔離器、DC-DC轉換器等。

圖4 動態壓力測量回路

這些測量部件能夠在惡劣的高溫條件下工作,并且滿足防爆和阻燃要求,動態壓力傳感器和信號前置器安裝在機械指定的設計位置,以實現有效的保護。某些指定部件的設計壽命達到30年。配套的燃燒數據采集分析系統將電壓信號轉換為數字顯示、分析和存儲,并且產生報警和控制信號。燃燒動態分析系統檢查故障并將正常狀態發送給燃機控制系統,燃機運行時,動態壓力值低于100Pa 時,系統判斷傳感器故障。基于壓電元件的動壓傳感器容易受到靜電干擾,特別在燃機運行中溫度變化時,頻繁的干擾現象,預示著傳感器可能已經故障,因此要通過特征頻譜來識別。

不穩定的燃燒動態同樣會誘發燃燒室加速度增大,這會直接損壞燃機結構,尤其是陶瓷隔熱瓦,因此,必須對高加速度事件迅速識別和抑制。西門子為此設計并裝配的三只壓電式傳感器,能夠快速測量和識別加速度信號。燃燒數據采集和動態分析系統讀取并且通過帶通濾波處理該信號,由硬連接線將數據送至燃機控制系統,控制系統每32ms 讀取一次并對測量值進行邏輯運算。

信號的處理時間最大不超過200ms,保護信號亦在控制器中形成,動作時間不超過50ms。如果輸入信號低于測量下限(例如3.2mA)或者高于上限(例如23mA),則會判斷該檢測回路故障同時發出對應通道的報警信息。若一個測量回路故障,該故障通道會繼續使用,并且仍用于加速度信號中值選擇邏輯;若檢測到兩個故障信號時,會發出“加速度檢測雙回路故障”報警信息,同時燃機保護將由第三通道判斷和觸發;如果所有檢測值均故障,系統發出“加速度檢測三通道故障”,燃機延遲2s 后保護跳閘。

3 燃燒分析和控制簡介

西門子SGT5-4000F 燃燒動態分析系統,如圖5所示,對燃燒動態壓力和燃燒室加速度數據進行快速傅里葉變換,在頻域中分析測量信號,數據以2的指數長度來處理,通常限制在256、512、1024和2048。這也決定了譜線之間的分辨率和可分析的頻帶寬度。

圖5 SGT5-4000F 燃燒動態分析系統

現場經驗表明,在某些頻帶上燃燒室加速度可能在極短的時間內增加(取決于燃燒器和透平的配置),根據燃燒特征行為,計算頻率不大于20Hz,可分析范圍5~1000Hz,譜線分辨率5Hz。為了充分表征燃燒特性,對測量數據在多個頻帶進行評估,并計算特定頻帶之間的最大譜線關系[3]。計算出的阻尼值用于燃燒監視和控制。模擬量一介阻尼計算如下:

式中:T 為一階慣性時間常數。

在燃機運行中,分析檢測系統持續檢測燃燒動態。將計算結果傳送至燃機控制系統,控制系統通過自動控制邏輯調節先導氣和透平出口溫度以防止高加速度事件的發生。燃燒穩定性由燃燒動態頻帶鄰近振幅和穩定振幅的關系來表征,從而計算出特定邊界內設定點的偏移量。燃燒動態邊界和相關措施針對不同的負荷范圍進行定義,每個負荷范圍內,特定頻帶設定了三個限制值。低值表示具有穩定的燃燒特性,通過調整先導氣流量優化氮氧化物排放,并且能夠通過增加透平溫度提高功率輸出;偏高的值表征著燃燒趨于不穩定狀態,控制系統將自動調整先導氣流量或者降低透平溫度以增加燃燒穩定性,在臨界燃燒工況下,機組會降低負荷;較高的值表征危險的燃燒動態,先導氣將快速增加,負荷降低。

在IGV 控制范圍和基本負荷下,適中的90Hz燃燒動態表征著燃燒穩定。過高或者過低的會導致燃燒室加速的增加,這種不穩定的燃燒狀態表現為短暫的低振幅加速度峰值,峰值識別后,控制系統將根據各頻帶的分析數據通過調整先導氣流量、燃機出口溫度、降低輸出功率等策略來促使燃燒恢復穩定狀態。當低負荷范圍燃燒不穩定時,220Hz/270Hz 燃燒室加速度增加,相應控制邏輯將通過計算先導氣體流量偏移量來改變其邊界流量以維持燃燒穩定,其定義為壓氣機進口導葉位置和燃氣輪機排氣溫度的函數。以此提前抑制負荷脫落和燃氣輪機跳閘事件的發生。

此外,為了快速響應和避免高加速度事件,加速度數據由振動設備直接讀取并送入控制系統,來滿足響應時間的要求。燃機控制系統中設定了四個限制值,當燃氣輪機轉速高于47.5Hz 時,激活限制值1和限制值2,當加速度超過限制值1時,燃機將每4s 釋放6MW 負荷,事件持續19s 燃機跳閘。超過限制值2,燃氣輪機立即釋放15MW 負荷,持續13s 燃機跳閘。控制系統累計超過限制值2的持續時間,如果超過30s,則必須在下一個適當的停機時間檢查燃燒室;超過40s,則需要立即停機檢查燃燒室。

燃燒室檢查成功后,計數器可以復位。當燃燒室加速度超過限制值3時,必然將會大概率對燃燒室隔熱瓦造成損傷,經驗表明,其損傷程度與燃氣輪機運行時間和最大負荷有關,因此,將立即觸發燃氣輪機跳閘,對潛在風險進行評估和加權來確定是否執行燃燒室檢查。在基本負荷附近,嚴重的加速度事件發生前通常能夠識別出其峰值。峰值超過限制值4燃氣輪機自動降低6MW 負荷轉移到另一個工作點,從而預防加速度事件惡化,避免燃氣輪機跳閘。

為了實現燃氣輪機的安全穩定運行,在燃氣輪機帶負荷過程中必須實施燃燒狀態測試和調整,以此確定其燃燒運行區間,而燃燒調整技術最基礎的要求正是燃燒檢測和分析能力。在保證燃氣輪機穩定運行的前提下,燃燒分析和調整還要提高燃燒效率,減少NOx 等污染物的排放。

4 結語

燃氣輪機是非常復雜的工業設備。目前國內燃氣輪機技術仍存在很大的技術壁壘,其中一項便是燃燒分析技術,該技術處于國外供應商封鎖狀態。然而燃燒監測和分析卻是燃氣輪機穩定運行的基礎,亦是進行燃燒調整的依據。研究和分析燃燒室熱聲振蕩,能夠準確地診斷和分析運行過程中的燃燒問題,提高燃氣輪機的可靠度,對燃氣輪機安全運行具有指導意義。