基于有限元法的特種汽車車架受力分析

賀帥,鞏麗琴

泰安航天特種車有限公司 山東泰安 271000

某型號特種汽車作為大型修井設備,主要具備以下功能:

(1)整機移運功能 能夠在四級及以上公路自由行走,能夠?qū)崿F(xiàn)設備搬遷。

(2)作業(yè)功能 具備3600~5800m不同型號鉆桿的鉆井作業(yè)功能,并具備最大7000m的修井作業(yè)功能。

針對某特種汽車項目進行方案設計,進行本次仿真試驗計算,校核調(diào)平及運輸工況下車架的強度及剛度是否滿足要求。

有限元分析模型的建立

車架采用工字梁式焊接結(jié)構(gòu),橫梁為槽鋼截面,材料HG60,車架縱梁中心距820mm,斷面高460mm,翼板寬180mm。車架前部裝有保險杠,前后部裝有牽引鉤,并安裝各類上裝接口。車架材料為HG60高強度焊接鋼板,屈服強度為480MPa,彈性模量206 000 MPa,泊松比0.3,密度7.85×103kg/m3。

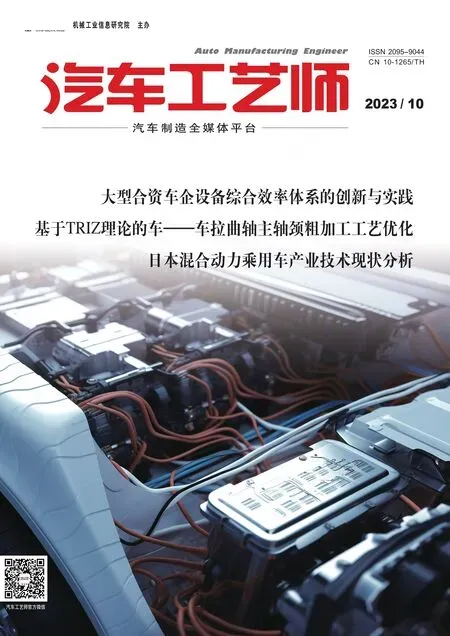

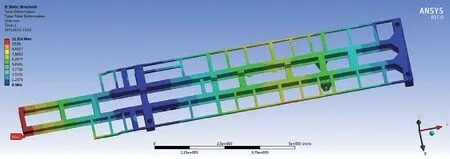

對車架各部件經(jīng)過適當簡化后,進行布爾操作得到幾何模型用于計算。為確保足夠的計算精度,采用網(wǎng)格尺寸1~24mm,使用ANSYS自適應網(wǎng)格劃分為帶中間節(jié)點的十節(jié)點四面體網(wǎng)格。總計257 422個節(jié)點,127 010個單元,單元質(zhì)量滿足計算要求。網(wǎng)格劃分后的局部模型如圖1所示。

圖1 車架有限元模型

調(diào)平工況車架強度與剛度計算結(jié)果

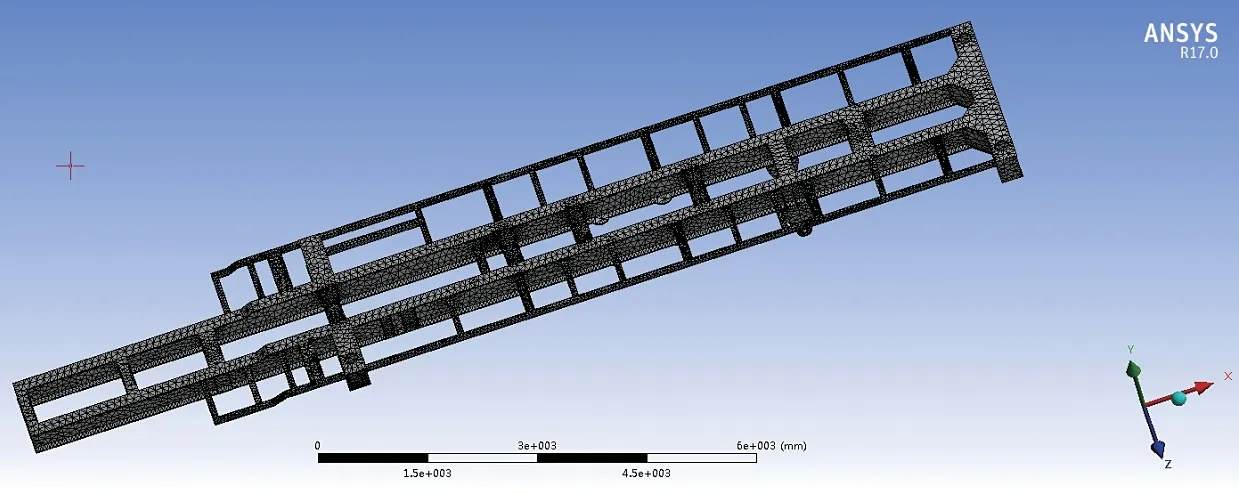

1.載荷及約束加載情況

(1)載荷條件 底盤本身各零部件總成分別以集中力施加在其相應受力位置上,并增加簧載質(zhì)量,總計約55t。

(2)約束 在四個支腿處均約束X/Y/Z方向的平移自由度,釋放全部旋轉(zhuǎn)自由度[1]。

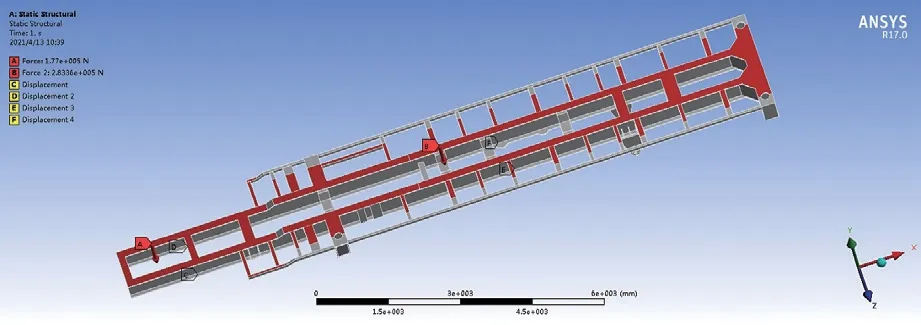

根據(jù)數(shù)據(jù),車架加載受力情況如圖2所示。

圖2 車架受力情況

2.最終計算結(jié)果

車架計算結(jié)果如下:

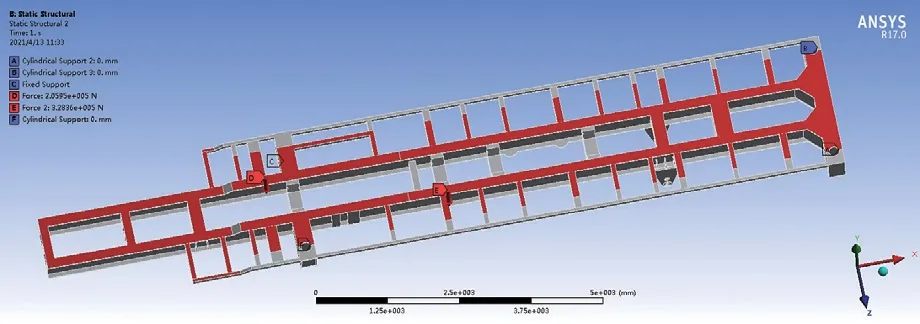

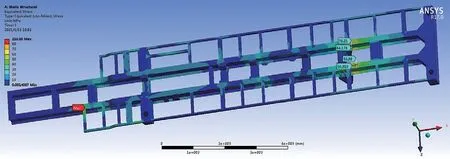

1)車架Von-Mises等效應力云圖如圖3所示。通過觀察發(fā)現(xiàn),整車應力基本均在200MPa以下,安全系數(shù)大于1.5。為確保車架的正常工作,現(xiàn)取應力較大點,車架彎曲失效載荷用車架應力值達到材料的屈服應力對應的載荷代替。材料屈服應力355MPa,應力值293MPa,355/293=1.51,安全系數(shù)大于1.5,滿足使用要求。

圖3 車架Von-Mises等效應力云圖

2)車架整體變形云圖如圖4所示。車架整體最大變形量為11.3mm,位于車架前端。

圖4 車架整體變形云圖

運輸工況車架強度及剛度計算

1.載荷及約束加載情況

(1)載荷處理 底盤本身各零部件總成分別以集中力施加在其相應受力位置;上裝載荷(根據(jù)甲方提供的載荷布置圖)分別以均布力和集中力主要施加在車架縱梁上。主要承載物包括發(fā)動機、燃油系統(tǒng)、變速器、分動箱、駕駛室及上裝等。不同的質(zhì)量點用集中力或分布力加載。

(2)約束 整個車架結(jié)構(gòu)是通過一、二橋板簧與車橋連接,三橋是通過空氣彈簧與車橋連接,四、五橋通過剛性平衡梁與車架連接。因此,在靜力分析時,將一、二橋之間板簧支架和三橋的空氣彈簧支架,四、五橋之間的約束X/Y/Z方向的平移自由度,釋放全部旋轉(zhuǎn)自由度。

根據(jù)數(shù)據(jù),受力加載情況如圖5所示。

圖5 受力加載情況

2.計算結(jié)果

1)Von-Mises等效應力云圖如圖6所示。通過觀察發(fā)現(xiàn),車架各點應力計算結(jié)果主要在約束點部位出現(xiàn)應力集中,這與理論計算的趨勢一致,為確保車架的正常工作,現(xiàn)取應力較大點。車架彎曲失效載荷的確定,用車架應力值達到材料的屈服應力對應的載荷代替。根據(jù)材料屈服應力達到355MPa,可得到如下結(jié)論:355/210=1.69.

圖6 Von-Mises等效應力云圖

由上述計算結(jié)果得知兩種計算工況的安全系數(shù)均大于1.69,滿足設計要求。

2)整體變形云圖如圖7所示。由圖7可知,運輸工況下,車架變形較大處在車架尾部,為4.8mm。

圖7 整體變形云圖

結(jié)語

本文通過有限元分析的方法,對特種汽車車架結(jié)構(gòu)進行強度及剛度計算分析,了解其結(jié)構(gòu)性能,達到自主創(chuàng)新設計的目的,該特種汽車的縱梁工字梁結(jié)構(gòu)及其焊接方式已成功運用于特種汽車的設計開發(fā)當中。車架在兩種工況下的變形量都不算大[2],說明車架的強度及剛度均能滿足設計要求。