舵液壓流量脈動生成試驗平臺設計研究?

楊志強 陳 佳 彭利坤

(海軍工程大學動力工程學院 武漢 430000)

1 引言

舵液壓系統是船舶重要的二次能源系統,具有比功率大、控制精度高、響應速度快、易于操縱控制等優點,被廣泛應用于舵裝置和各類重載機構的操縱與驅動[1~4]。但其最大的缺點是壓力、流量波動引起的振動與沖擊噪聲。為研究改善此類問題的方法,搭建近似的模擬試驗系統,是降低研究成本和試驗風險的必要環節。

在流量管路傳遞方面,有學者研究了在超高壓下系統波形的控制產生問題[5~8],分析了流量脈動和壓力沖擊的影響因素;賀尚紅[9]運用傳遞矩陣方法分析管路系統和拓撲結構復雜液壓網絡的建模原理,研究了系統的壓力脈動特性;楊慶俊[10]以車輛液壓系統為研究對象,分析研究了管路系統在多變工況時壓力脈動的傳播規律,該研究為系統的設計和系統內的振動分析提供了理論依據;Renzhi W U[11]等研究了長管路系統在不同脈動頻率下管路固定的問題,為長管路系統的搭建給出了設計思路。

在系統集成設計研究方面,有學者采用嵌入式開發板實現了對液壓系統平臺信號的采集和閥件的控制[12~16],為試驗測控系統搭建提供了參考;徐寶林[17]設計了一種新的基于電液作動器的魚雷舵機系統,采用控制微型定量泵的轉速,控制魚雷舵機的流量,實現其精確運動,并且效率提升至70%;馬來好[18]建立了舵液壓系統模型和舵葉水動力模型,通過AMESim和simulink搭建了相關模型,分析舵角與給定信號之間的關系,研究為試驗系統的搭建提供了指導。

綜上所述,目前的液壓試驗平臺多為針對具體需求的單一功能平臺,但是以流量脈動生成為目標并用以模擬艦船操舵液壓系統的多功能試驗平臺鮮有報道。因此,本文設計搭建了舵液壓模擬試驗平臺。針對某艦船操舵液壓系統,開展不同流量脈動信號傳遞與激勵特性的研究,生成不同頻率與幅值的流量脈動信號,從仿真試驗兩個層面驗證系統的功能。

2 系統總體設計

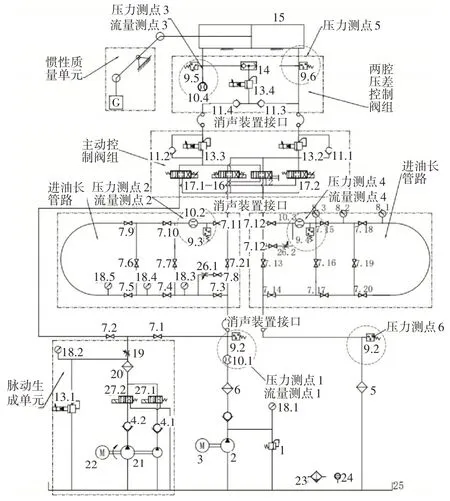

研究目的是模擬控制系統生成與艦船液壓管路相符合的流量脈動信號,模擬艦船航行過程中舵液壓系統的工況條件是試驗平臺設計的前提和基礎。因此,該試驗平臺主要包括慣性模擬單元、驅動液缸及轉舵機構、長管路模擬單元以及脈動生成單元等,系統原理圖如圖1所示。

圖1 流量脈動生成試驗平臺

2.1 傳感器測點布置

試驗平臺設計的目的是為了產生指定的流量信號。因此,流量和壓力傳感器在系統中的布置顯得尤為重要。基于文獻[19]提出的傳感器布置原則,結合設計的試驗系統的基本情況,初步設定流量壓力傳感器位置如下:

1)主泵出口設置流量、壓力傳感器,監測主泵輸出的流量和壓力;

2)進出油長管路出口各設置流量、壓力傳感器。通過設置流量壓力傳感器,能更好地研究流量脈動在管路中的傳遞特性;

3)液壓缸左腔設置流量、壓力傳感器,監測液壓缸左腔的流量和壓力;

4)液壓缸右腔設置壓力傳感器,液壓缸右腔與左腔由于中間換向閥的換向原因,可轉化切換為進油、出油兩種狀態,壓力流量曲線兩腔之間互補;

5)回油路口設置壓力傳感器,主要目的是檢驗管路中阻抗作用。

因此,系統中共設置了6個壓力測點,4個流量測點,其傳感器的布置如圖1所示。

2.2 測控系統設計

本次采用的壓力傳感器檢測范圍為0~20 MPa,工作電壓為0~10 V。操舵液壓系統有4 個流量傳感器,此外系統中還有位移傳感器,記錄液壓缸的位移。為了全面測試系統各個環節的壓力流量特性,并為接下來系統信號的控制生成奠定基礎,搭建了信號測控系統。測控系統結構組成圖如圖2所示。

圖2 測控系統結構組成圖

如圖2 所示,核心測控系統是基于speedgoat實時仿真機搭建的,通過IO133 和IO323 兩塊FPGA數據采集卡,實現對液壓系統流量壓力信號的測量和各個可控元件的控制。上位機與speedgoat 實時仿真機通過網線實現實時通訊,在上位機Matlab/Simulink 中搭建了測控程序,實現對系統的實時控制。

3 脈動生成單元設計

由主泵為系統提供流量和壓力,脈動泵輸出流量脈動。主泵為三相電驅動,額定轉速為1500 r/min,排量為25 mL/r。由于主泵無法實現變轉速驅動,因此其輸出的壓力流量脈動的頻率特性無法改變。主泵的流量壓力脈動頻譜圖如圖3所示。

圖3 主泵壓力流量頻譜分析

由圖3 可知,主泵輸出的流量其固定頻率為24.5 Hz、171.5 Hz、1480 Hz,而艦船實際脈動頻率為0~350 Hz。因此,脈動生成單元的設計是試驗平臺設計的一個核心任務。

3.1 脈動生成單元理論分析

試驗主要以閥控方式來產生流量脈動,具體方案是在脈動泵出口,串聯一伺服流量閥,通過改變控制電壓進而改變有效輸出流量的方式來產生脈動。閥芯的位移改變閥同流面積的大小,此處可將閥開口視為小孔,則根據流量公式:

閥口面積A=W?xv,xv為閥的開度,與閥控制電壓成正比,則閥開度xv=k?[a?sin(ω?t+φ)+b]。因此流量公式可以寫成:

式中:Cd為流量系數;W為閥口沿圓周方向的面積;k為閥開度與控制電壓的比例系數;Δp為閥前后壓差。

根據上式可知,當伺服流量閥前后壓差不變時,流量脈動隨著控制電壓的變化而變化,實現流量脈動頻率可控。

3.2 脈動生成單元系統搭建

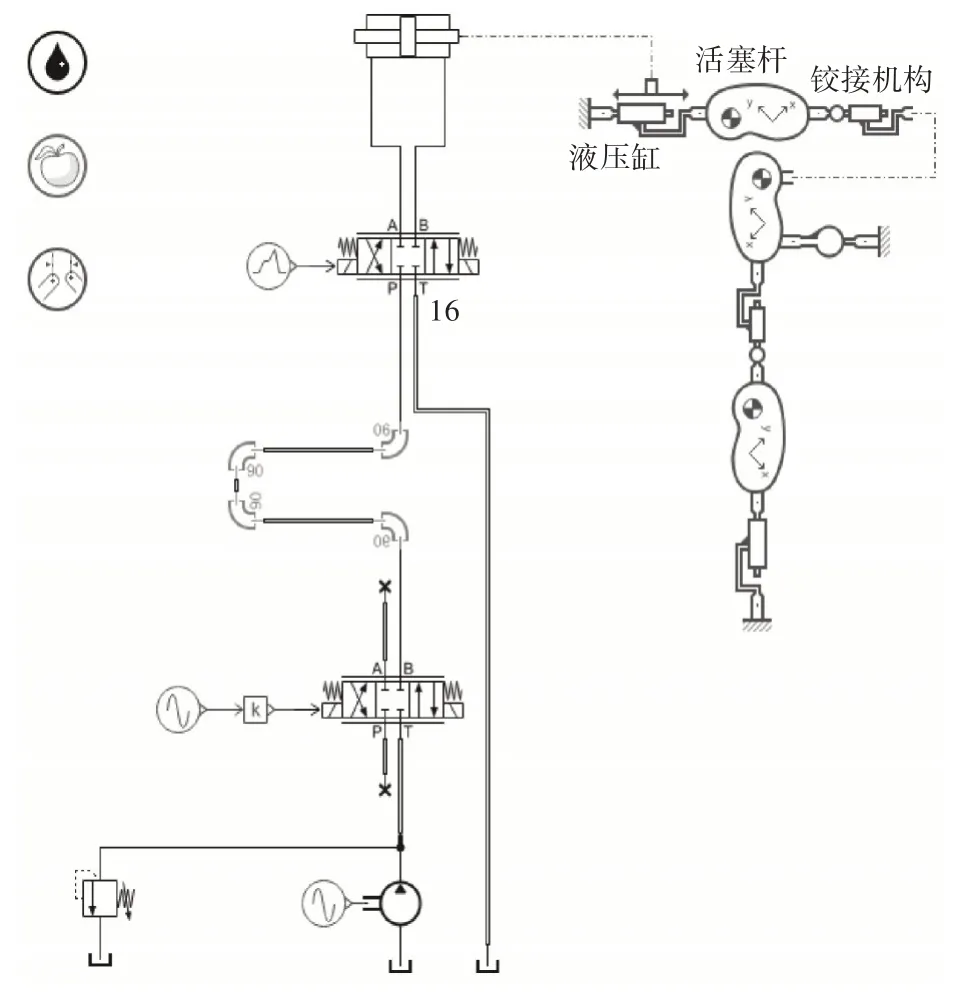

根據脈動生成單元理論分析可知,系統采用閥控方式生成流量脈動,且泵排量可變,因此根據現有技術手段,搭建的脈動生成單元如圖4所示。

圖4 AMESim仿真模型

如圖1 所示,電機驅動雙聯泵,在雙聯泵的出口各安裝一個換向閥27.1、27.2,換向閥的開閉受電腦控制。通過電腦控制界面,控制雙聯泵的排量。雙聯泵由伺服電機驅動,伺服電機通過實時仿真機與電腦相連,通過模擬量輸入控制電機轉速。伺服溢流閥的壓力受電腦控制,壓力的設定根據系統工況決定。當脈動泵啟動時,伺服流量閥閥芯在控制電壓的作用下改變閥口大小,進而產生流量脈動。伺服流量閥出口并聯兩個球閥7.1、7.2。接口A 與試驗系統的接口A 相連,接口B 與試驗系統的接口B 相連,當打開7.1時,流量脈動經過長管路后通過三位四通換向閥進入液壓缸;當打開7.2時,流量脈動經過電磁換向閥直接進入液壓缸。這樣設計有利于研究流量脈動在管路中的傳遞。

4 仿真試驗結果分析

仿真和試驗主要是驗證系統設計的合理性,并且檢驗系統能否實現相應的技術指標。本次仿真基于AMESim 平臺進行,搭建的AMESim 程序如圖4 所示。為了簡潔地驗證搭建系統的性能,仿真試驗采用最短路徑來檢驗系統,仿真和試驗給出脈動泵單獨工作采用閥控方案平臺的特性曲線。圖4為AMESim 中搭建的仿真程序,圖5 為搭建的試驗系統。

圖5 試驗系統

仿真和試驗基本參數:主泵基本轉速為1500r/min,排量為25mL/r;液壓缸直徑140mm,活塞桿直徑80mm;液壓管道直徑10mm;液壓管道長度4m;平臺的調定壓力8MPa。

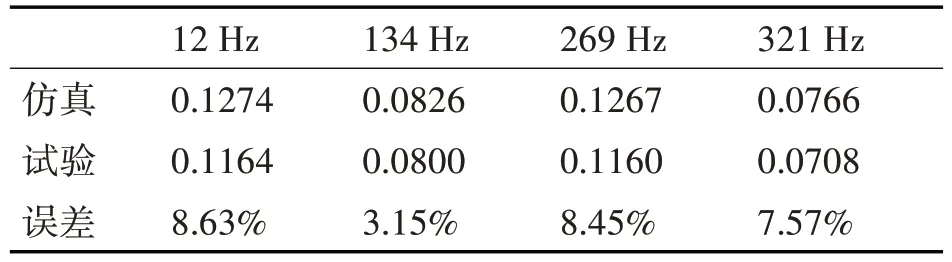

通過仿真試驗,驗證了系統在0~350 Hz 以內的流量脈動生成能力,給定伺服流量閥電壓信號為sig=0.16 ?sin(2 ?ω?t)+2.68,其中ω為頻率,試驗頻率有12 Hz、134 Hz、269 Hz、321 Hz。在實際工程應用中,一般以壓力信號為參考,因此上述結果只展示生成的壓力脈動信號。生成的部分信號如圖6所示。

圖6 系統生成的各個頻率信號

根據圖6 和表1 可知,系統通過閥控的方式能夠生成指定頻率的壓力脈動信號。仿真和試驗生成的信號吻合度較好,最大誤差在10%以內,能夠實現預期的目標。

表1 各個頻率下試驗與仿真誤差

5 結語

文章介紹了以流量脈動生成為研究目標的試驗平臺,該平臺以艦船舵液壓系統為模擬對象。通過對流量脈動生成的理論分析并結合艦船舵液壓系統在工作中的工況條件,搭建了該試驗平臺,并結合speedgoat 實時仿真機搭建了測控系統,為接下來控制系統生成符合試驗要求的信號奠定了基礎。通過仿真和試驗,驗證了生成脈動能力且最誤差在10%以內,表明該系統穩定可靠,能夠實現預期的設計目標。