船舶上層建筑“殼舾涂”一體建造的改進與應用

王亞慶,湯 俊,胡 晨

(中船澄西船舶修造有限公司,江蘇 江陰 214433)

0 引言

現代造船模式對造船生產模式提出了明確的要求,其中“殼舾涂”一體化制造是造船生產模式的重要組成部分,即以中間產品為對象,實施中間產品“殼舾涂”按序生產的模式,在中間產品的生產過程中實施,最終輸出“殼舾涂”完整達標的合格中間產品,為下道工序生產奠定完整性基礎[1]。

82 000 t散貨船是船廠在建的主流船型,已迭代至第三代,具有更節能、更環保、載貨量更大的優點。該型船上建煙囪原建造方案分為上建和煙囪兩個總段分別進行分段建造和總組,煙囪總段在船臺上吊裝,上建總段待船舶下水后整吊。該方案使上建與煙囪前后合龍縫區域大量艙室結構、舾裝等工程整吊前無法完成,總段“殼舾涂”一體化建造目標無法達成,給碼頭調試周期控制帶來了很大挑戰。目前,國內外優秀船廠多采用上建模塊化建造,利用大型龍門吊實施上建整體吊裝,相關吊裝方案和生產經驗比較成熟。但是,船廠受基礎設施和場地資源限制,無法借鑒相關成功經驗。

因此,船廠在現有的生產條件下,為了能夠達到上建煙囪“殼舾涂”一體化完整性吊裝的目標,組織進行工藝改進,實施上建和煙囪合并整體建造,待船舶下水后,采用大浮吊進行整體吊裝。本文對建造的場地選擇、整吊強度計算、加強設置、殼舾涂一體化建造、現場施工中的過程控制進行研究。

1 總段搭載場地選擇和確認

該型82 000 t船上建煙囪總段由10個分段組成,合并建造后總段外形尺寸:長×寬×高約為23.80 m×32.26 m×28.41 m,理論計算質量約為688.3 t。由大浮吊進行上建總段吊裝,總段吊離總組場地時,大浮吊的扒桿仰角為45.4°,撲幅(浮吊首部到總段重心的距離)為48.0 m,前鉤吊高(吊鉤底部距浮吊甲板面)為57.3 m,后鉤吊高為54.5 m。大浮吊扒桿仰角45.4°,對應吊重8 610 kN,按規定起升實際載荷只有載荷表所允許的載荷的80%以下時,允許變幅操作,且只能為收幅。該型82 000 t船滿足大浮吊收幅的要求。后經現場實際勘察測量,遴選出3處總組場地。

1號場地位置:此場地可以確保大浮吊起吊扒桿仰角及撲幅,同時滿足總組門機對分段搭載吊裝,因此最終確認1號總組場地。上建總段場地中心線(南北向)設置在距江邊45 m,既可滿足分段的順利搭載,又滿足大浮吊吊裝要求。

2號場地位置:此場地滿足大浮吊吊裝要求,但受總組門機撲幅及吊重限制,扒桿撲幅在50 m時只能吊重730 kN。由于上建分段結構加管電重量超過800 kN,大于總組門機在該撲幅吊重能力,因此2號場地不滿足總組要求。

3號場地位置:此場地根據大浮吊工況要求保持跟1號場地一致,各項硬件設施均滿足使用要求,作為第2理想總組場地。

2 總段結構強度計算

參考相關規范和有限元強度分析工藝規范對總段結構強度進行評估[2]。安全系數取3.0,剪切應力取許用應力的0.6倍的安全系數。垂直工況下的變形和應力計算結果見表1。

2.1 邊界條件、載荷及工況

本次計算的載荷為結構自身重量。該總段總質量約為688 t,重心:X=17 787 mm,Y=-354 mm,Z=29 767 mm。提供的質量和重心和有限元調整后的質量和重心對比見表2。邊界約束及受力效果見圖1。

圖1 邊界約束及受力效果圖(單位:kN)

表2 整個結構變形和應力結果

2.2 計算結果評估

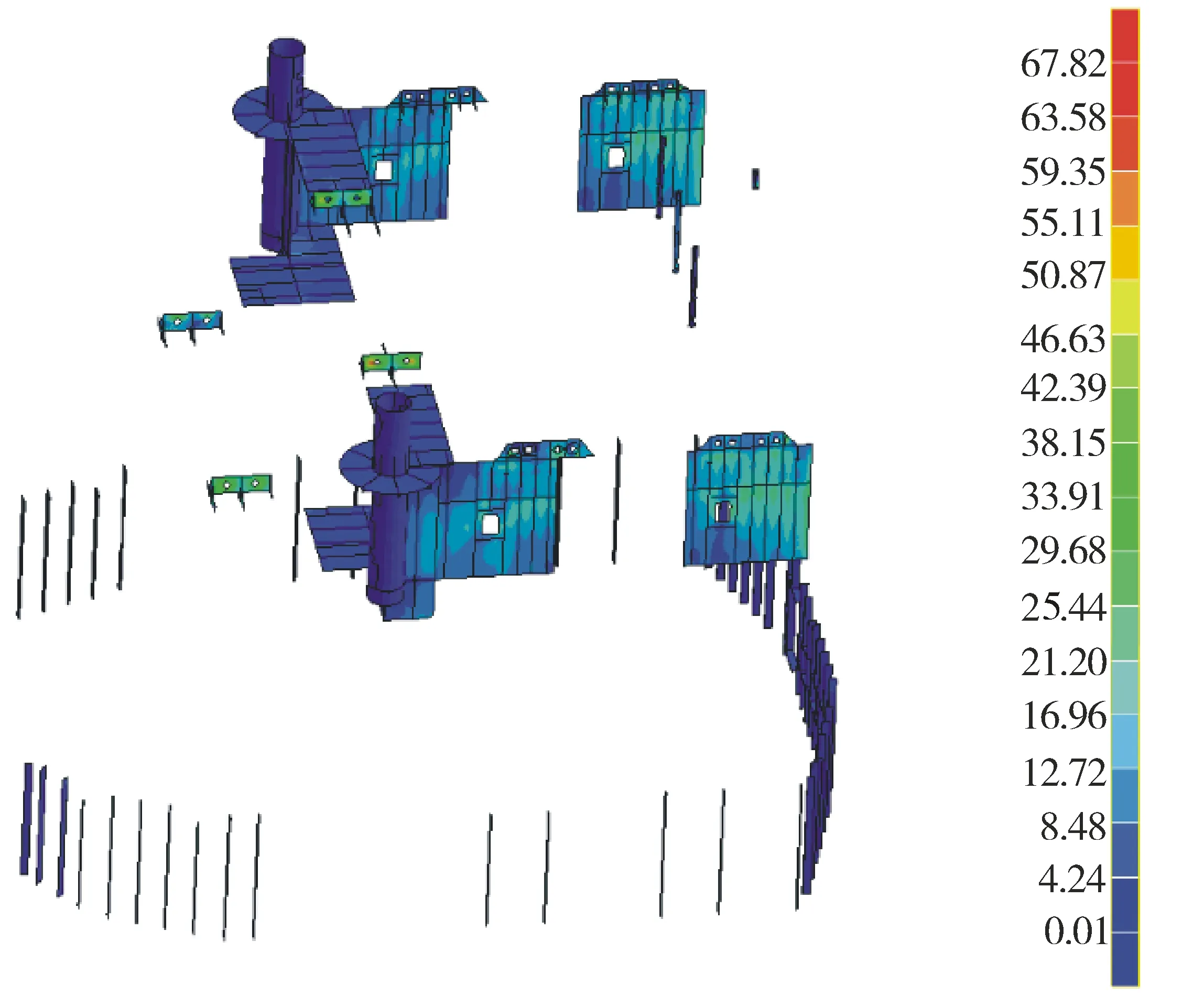

結構最大變形為9.17 mm,其中A級鋼最大形變為9.17 mm,AH36級鋼最大形變為2.33 mm;最大應力為67.82 MPa,其中A級鋼最大應力為60.79 MPa,AH36級鋼最大應力為67.82 MPa,位于駕駛甲板右舷靠尾部加強槽鋼上。相關數據均滿足強度與剛度要求。具體各工況變形見圖2~圖5。

圖3 A級鋼最大應力效果圖(單位:MPa)

圖4 AH36級鋼應變效果圖(單位:mm)

圖5 AH36級鋼最大應力效果圖(單位:MPa)

根據計算結果,吊耳區域縱壁板及甲板板比較薄,需增加板厚和加強結構,使吊點的力能很好地傳遞到下層甲板,吊耳及加強結構應按板厚分中原則對齊,并確保焊接質量。

2.3 總段加強設置

由于總段最下層分段帶左右舷2塊小平臺,為保證小平臺跟隨總段主體一起吊裝,在每個平臺上設計2個D-10吊耳,且在上方分段的翼橋舷墻上表面設計2個T-10吊耳。上下吊耳之間用鋼絲繩連接,鋼絲繩用花籃螺絲與夾頭收緊。駕駛甲板兩側吊排用20#槽鋼與圍壁連接加強,見圖6圓圈處。

圖6 上建A甲板兩側平臺加強布置

3 實際應用與施工

82 000 t散貨船上建煙囪原建造方案采用分體建造方式,上建與煙囪之間沒有關聯,分段搭載逐層吊裝、裝焊、火工。目前,該船上建煙囪采用整體建造方式。由于上建和煙囪成為一個整體,單船作業計劃就要通局考慮,合理科學編排。具體思路如下:調整分段制作、吊裝等作業計劃,并通知相應管、電、舾、涂等其他專業同步做好相關修改工作;重新梳理提前進艙設備,與生產準備部門協調調整進艙設備納期,確保該項工程的順利開展。

3.1 上建煙囪分段搭載的過程控制

分段總組搭載采用單層合龍后進行上一層分段吊裝模式,即A甲板→B甲板→C甲板→駕駛甲板→羅經甲板。分段吊裝一般采用一次定位,打磨、清潔施焊區域后采用密集點焊進行定位焊,焊前對無結構連接的板架對接焊縫區域進行加強,確保焊縫間隙和對接質量;鋼圍壁與甲板的角接縫拼接處應平順無突變,間隙≤l mm,直線度偏差≤1 mm,局部≤2 mm,不允許強行拉彎。分段焊后視變形情況進行矯正,對接邊緣變形≤3 mm;出現對接狀態不良時,應檢查原因,修正好后進行定位,嚴禁強行進行變形狀態下對接。

總組階段各種舾裝件(基座、支架、門窗等)安裝前,應檢查安裝位置的變形是否超差。焊接量較大的舾裝件焊前應進行加強,不可在自由狀態下焊接。舾裝件安裝應在板材與型材裝焊后進行,安裝處板材要平整,不可安裝在波浪變形的板上,安裝間隙≤1 mm。

3.2 上建煙囪變形矯正的過程控制

(1)上層建筑矯正工作必須在一個整層分段或總段內零部件的裝配和焊接工作結束后進行。

(2)矯正順序:原則上先上層后下層,先甲板后圍壁,先室內后室外,先扶材后板材,先輕后重,先疏后密。

(3)火工矯正原則上利用線狀加熱。進行水冷卻時,水柱與加熱點保持100 mm間距;效果未達到要求情況下,可采取“點狀”矯正法以達到平整度要求。烘的點子直徑不得大于30 mm。

(4)對于局部應力太集中的部位采取開刀釋放應力或挖補板材處理后再水火矯正;板縫嚴重不平整的部位,需將板縫開刀放勁,重新裝配平整后施焊,焊后干烘消除應力。

(5)矯正時可利用平榔頭錘擊,提高矯正效果,但榔頭錘擊時應注意嚴格控制溫度在500~600 ℃,以微紅為宜。火工矯正時,應注意溫度和火嘴移動速度,避免燒枯等現象;目測油漆不起泡、鋼板不發黑,以灰色為好。

(6)上層建筑轉角處板壁、扶材變形處矯正盡量采取適當的外力輔助;也可在船東同意下,在板壁構件面加規范的加強筋板作為永久加強結構,該加強結構可采用間斷焊。然后再對幫材施焊部位進行干烘以達到控制變形的目的。

(7)甲板凹凸不平應加外力將凹陷部位頂住后在反面干烘點狀(微紅)。甲板矯正時一定要注意分段層高變化。

3.3 上建整吊吊耳區域相關改進

為確保吊裝結構強度,原整吊前吊耳區域的鋼質窗待整吊水下后再實施開孔安裝工作。C甲板兩側共計有6扇鋼質窗需整吊后安裝,涉及6個房間的完整性,外板油漆也面臨二次破損,需重復搭架并打磨涂裝,分布廣,影響大,不利于上建完整性的實施。為此,對該區域強度進行再計算,制定修改方案,采取必要加強措施來實現整吊前安裝,避免碼頭階段二次返工。

4 實施成果評價

本文研究的82 000 t散貨船作為第一艘實施上建煙囪合并建造的試點,上建煙囪總段從第一個分段吊裝,到完工整吊,各項指標均滿足設計要求。

與原上建和煙囪分體建造方案相比,整體建造方案減少了上建與煙囪在碼頭結構合龍、涂裝、管舾電和內裝等施工周期約20 d,消除了前后總段對接合龍時精度控制難題并且節省了腳手架搭設約300 m2,避免了相關施工帶來的安全風險。上建煙囪內部各系統及內裝完整性進一步提高,為全面實現該船型進一步壓縮周期打下堅實的基礎。

為實現上建煙囪總段作為完整的中間產品設計并建造,根據82 000 t散貨船上建特點,編制了“殼舾涂”一體化作業標準。該標準按結構工程、居裝工程、煙囪工程等安排了共72項作業計劃。明確了作業周期及交付整吊前要完成的作業項目。系列82 000 t散貨船按此新方案已經完成了8艘船的上建煙囪整體建造。最新完成的82 000 t散貨船上建煙囪,按82 000 t散貨船上建煙囪“殼舾涂”一體化作業標準統計,完成率達到97%。

5 結語

近年來,中國造船技術水平和管理模式均有了顯著提升,中間產品“殼舾涂”一體化建造是現代造船模式發展的必然要求,也是一項綜合復雜的船舶建造管理模式。上層建筑整體模塊化建造,作為造船中間產品的重要組成部分,對造船效率提升有著深遠的意義。

實踐證明,船舶上層建筑的建造在結合船廠自身建造生產資源的同時,借鑒其他單位優秀船舶設計思路和建造工法,持續總結和改善實踐過程中的不足,最終形成一套符合船廠實情的上建整體設計并建造模式,也形成了船廠不同船型應用同一建造標準,極大促進了船舶建造效率提升,為船企高質量發展提供了堅實的造船技術保障。