基于智能化生產構建船舶薄板分段流水線

孫冰妍,于功志

(大連海洋大學,遼寧 大連 116023)

0 引言

隨著信息通信技術的快速發展,數字化、網絡化、智能化成為制造業發展的主要趨勢。建設智能化薄板分段流水線主要是為了滿足上層建筑、海工產品、海上移動平臺和中大型豪華郵輪等高端船舶產品的建造需要[1]。國內各船企薄板生產線建設著重圍繞船舶薄板分段建造的需求,從智能車間設計、智能工藝實施和生產過程智能管理等方面推進智能車間建設[2]。通過對各類生產設備、PLC、工控機、傳感器、工位和移動終端、輸送線、AGV 小車、立體倉庫等的物聯網和互聯網建設,實現人、機、料這 3 大生產要素的自感知、互感知、自適應、互適應,從而建立實時動態的感知和控制系統[3]。因此,國內船舶企業需要加快智能制造技術改造,滿足特種船舶的生產需求,提高船舶建造質量和總體生產效率,推進造船數字化、網絡化和智能化,結合“殼、舾、涂一體化”工藝技術研究、數字化造船等方面的技術經驗,以智能制造為核心,深入參與各類型薄板船舶項目的建造[4]。

目前,上海外高橋造船有限公司和廣船國際股份有限公司這2家船企的薄板分段制作流水線各有特點,也有很多相似之處。本文在分析這2家船企的薄板生產線建設方案基礎上,補齊短板,并增加新的工藝流程元素,形成具有特色的薄板分段生產流水線建設方案。

1 規劃總體思路

薄板分段生產工藝流程見圖1。流程中重點關注薄板矯平工序、預處理工序、下料工序、片體制作工序與分段制作工序。為實現該工藝流程,需在各工序分別設置平板設備、薄板預處理設備、高精度切割設備、片體流水線施工設備、分段流水線施工設備等,結合各工序間物料緩存、流轉方式,形成系統的產線規劃。

圖1 薄板分段生產工藝流程示意圖

與傳統的平面分段流水線的生產方式相比,薄板車間突出的是智能化理念,應用自動化、柔性化、智能機器人、數字化、網絡化等技術,大量配備自動化裝備,以流水線的方式組織生產,使得生產過程更加連續,大幅提高了薄板分段的制作效率。

智能化薄板分段生產線基本要素如下:

薄板預處理前平板消除內部應力;具備薄板(最低2 mm)預處理能力;高精度激光切割機的應用;應用熱輸入量更小的焊接方式;應用機械式切削、機械矯形等冷加工設備,規避熱加工變形;應用焊接機器人實施焊接過程;應用滾輪傳導、電磁吊傳遞,避免外力變形,實施流水作業;應用頂升方式下胎;應用智能互聯信息管控系統。

2 薄板分段流水線具體方案

本文研究的智能化薄板分段流水線建設方案可統稱為“616方案”(即6條生產線、16個節拍生產工位)。6條生產線按生產線區分應包括:預處理生產線、片段生產線、型材生產線、部件生產線、分段生產線(分為2條線)。16個節拍生產工位按照工位設置,應當包括:鋼材工位、平板工位、鋼材預處理工位、板材下料切割工位、型材下料切割工位、T型材制作工位、部件制作工位、激光拼板工位、劃線切割工位、縱骨激光焊接工位、橫移工位、T型梁裝配工位、全位置焊接機器人工位、圍壁板裝配工位、手工焊門架工位、頂升下胎工位。

2.1 鋼材預處理線

鋼材預處理線工藝流程見圖2。

圖2 鋼材預處理線工藝流程

預處理線應包含鋼材料場理料工位、平板工位、預處理打砂噴涂工位、理料緩存區、鋼板劃線工位等。對基礎設施建設基本需求如下:

(1)場地面平整度高、電磁吊運行狀態良好。

(2)設置1臺平板設備、1臺具有2 mm以上預處理能力的新型薄板預處理設備。

(3)設置1臺板材數控劃線機,要求在吊車覆蓋區域內,劃線板材能夠直接上輥板通道為各切割設備輸出劃線板材。

(4)設置鋼材平板小型獨立廠房、平板設備、傳送軌道。薄板平板工序復雜,平板設備應具備原材平板、切割后平板、預處理后平板功能及通道的配備。重點關注通道設置的合理性,使各類型待平板能順暢輸入、輸出及臨時緩存。設備能夠實現3~12 mm平板能力,板幅寬度盡量大。

(5)單獨設置2臺劃線機,實現噴碼與劃線功能。該劃線機劃線效率較高,可搭配多臺切割機使用,提高了切割機切割效率。為解決場地問題,將劃線機設置在預處理車間內部,劃線后轉出。

2.2 型材生產線

型材切割流水線設置數量需要按照設備產能進行評估。型材線應包含型材數控下料工位、型材手工下料工位、T型材制作工位、配盤緩存區等。對基礎設施建設需求如下:

(1)型材手工切割工位:型材手工切割區將解決數控型材切割機無法覆蓋切割的型材零件。

(2)型材數控下料工位:根據型材自動化切割設備產出能力確定設置1套或2套型材數控切割設備。型材自動化切割根據數控切割程序實現下料、坡口制作、流水孔透氣孔開設、自動校正等工作,解決傳統手工切割費工、費時、變形大、精度差等問題。

(3)設置新型T型材裝配、焊接、校直流水線設備。T型材制作流水線可實現T型材制作流水作業,應能夠實現開孔腹板T型梁自動焊接與校直。

(4)設置型材校直設備。規劃材料緩存區。

2.3 板材數控切割工位

板材數控切割工位數控線(型材線、部件線、片段線、分段線)切割后零件供給的源頭。切割工藝流程見圖3。對基礎設施建設基本需求如下:

圖3 切割工藝流程圖

(1)增設激光切割機、高精度等離子切割機。板材切割保證切割直線度,切割后將板材放在轉運托盤上進行轉運,到達拼板生產線后使用電磁吊車將板材吊運到拼板場地。

(2)增設龍門切割機。配備等離子切割機、火焰切割機,根據產能評估安裝激光切割機與高精度等離子切割機。需重點關注切割機產能評估,根據薄板產能需求,配備切割機數量。

2.4 部件制作線

部件制作線主要用于制作薄板分段側壁板,根據結構特點一般設置1條橫向拼板縫、若干根垂向型材,壁板上一般開設門窗開孔、通風開孔、管系開孔等。部件制作線工藝流程見圖4。部件制作線細化工位應包含拼板工位、平板工位、型材裝焊工位、焊后消應矯形工位、配盤緩存區等。基礎設施建設基本需求如下:設置薄板埋弧焊接設備、骨材焊接設備、消應矯形設備。

圖4 部件制作線工藝流程

在圍壁板部件制作場地,拼板后應用電磁吊車或傳送軌道送至矯平設備處進行輥板矯平消應力處理,拼板后進行型材裝焊過程,拼板焊接及骨材焊接應采用適用于薄板焊接施工、焊接變形量小的焊接工藝設備。整體焊后考慮采用機械設備消應方式解決縱骨焊接變形問題,可結合翻身火工矯正工藝實施,保證在輸出片體壁板前的應力與變形狀態良好。

部件制作生產線采用國際最先進智能先行小組立焊接技術:2個焊接手臂,2個背燒槍頭,自動下胎。大功率的激光復合焊工藝可以有效控制工件精度,保障工件質量。

2.5 片段線

片段線是以平面片體為輸出產品的流水線式施工生產線,產品一般為平面薄板分段胎板,與國內普通的平臺工位、FCB片體工位相似即可。片段線應包含激光拼板工位、打磨劃線切割工位、縱骨激光焊接工位、機器人焊接工位等。片段線對基礎設施建設基本需求如下:設置激光拼板設備、打磨劃線切割設備、縱骨激光焊接設備、機器人焊接設備及地面傳送系統。

智能化薄板分段流水線的焊接精細度需求極高,勞動強度大,對焊接工作人員的專業素養要求較高。由于機器人具備抗疲勞、 高精準、抗干擾等特點,應用焊接機器人技術取代人工焊接,可保證焊接質量一致性,以提高焊接作業效率, 同時也能直觀地反饋焊接作業的質量。

片段線施工工藝流程見圖5。

圖5 片段線施工工藝流程

片段線也稱為薄板片體生產線,減少薄板分段在生產過程中的變形是建設這條流水線需要解決的主要技術問題之一。生產線上制作薄板分段,關鍵是最大限度地減少鋼材在進行焊接等熱加工時產生的應力變形。在流水線設計時應充分考慮這些復雜的工藝要求。在拼板焊接坡口銑削時,要做到焊接坡口的間隙小于0.5 mm,以確保焊接時坡口處受熱均勻。縱骨焊接工位配有專門的定型裝置,可最大限度地減少工件在焊接時的自由度,從而減少焊接時產生的變形量。與此同時,分段片體在各工位之間轉移均是依靠滾輪來進行傳輸,確保片體多點均勻受力,避免磕碰。

以埋弧焊接技術支撐的翻板式薄板平面流水線系統,因焊接技術成熟而應用廣泛,這種生產線設置方式較為先進。該薄板平面片體流水生產線是集鋼板琴鍵式壓力架自動焊接、板片180°自動翻轉、板片自動劃線、縱骨多電極高效自動焊接為一體的高效薄板平面片體自動生產線。該生產線設置鋼板預拼裝平臺,并配有鋼板縱橫調整和定位裝置,有效地提高了鋼板預拼裝的效率和精度。板材在生產線上運輸使用滾輪及傳動裝置,不使用吊車,可保證板材不產生應力變形。焊接時,配置了琴鍵式正面壓力架自動焊接機、輔助激光焊縫跟蹤器,有效保證了焊縫質量,并且很大程度降低了鋼板的焊接變形。

鋼板正面焊接完成后由鋼板翻轉機自動將鋼板翻轉180°,再用琴鍵式反面壓力架完成鋼板的反面自動焊接。焊接完成后,通過滑輪軌道輸送到中組/大組等下道工序。薄板平面片體流水生產線通過運輸、翻身不使用吊車、焊接時采用壓架固定、低電流埋弧焊機焊接等多種工藝手段,有效保證薄板焊接施工不發生變形。

2.6 立體分段線

立體分段線是以胎板片體、側壁板部件、T型梁組件等為輸入,以完工分段為輸出產品的流水線施工產線,產出分段類型一般定制為薄板平面分段。分段線布置規劃見圖6。

①—頂升運出;②—壁裝焊門架;③—T-Beam機器人焊接門架;④—橫移小車;⑤—T-Beam裝配門架;⑥—搬運臺車;⑦—分段線地面系統。

分段線應包含橫移工位、T型梁裝配工位、機器人焊接工位、圍壁板裝配工位、手工焊門架工位、頂升下胎工位等。對基礎設施建設基本需求如下:

設置地面傳送系統和頂升下胎裝置、T型梁裝配門架系統、機器人焊接門架設備、手工焊門架系統等設備。

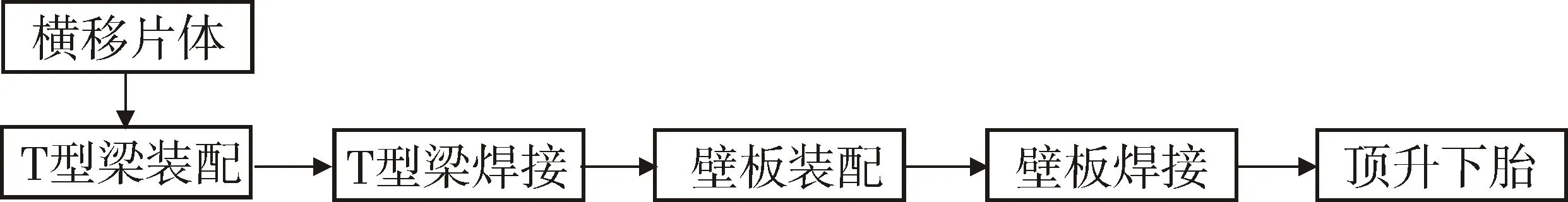

分段線施工工藝流程見圖7。

圖7 分段線施工工藝流程

3 智能互聯信息管控系統

智能化薄板分段流水線將打造新一代分段智能車間,在模型數據的驅動下實現流水線各管理對象間的互通互聯、快速響應。鋼材(板材、型材)數字化劃線切割、拼板自動化激光焊接、型材自動化裝配焊接和T-Beam 自動化焊接等制造單元,提升生產智能化水平[5]。

(1)智能裝備:多項先進技術在船舶制造領域工程化應用助力車間提質增效。

(2)工業元素數字協同:工業互聯助力生產監控、數據模型驅動分段生產,展示分段生產過程的實時信息[6]。

(3)智能生產管理:通過智能生產管理方式,實時掌控生產執行狀態。

(4)智慧物流管理:流水線內實施生產車輛智慧調度系統,通過派單、搶單等創新模式,調動運輸車輛司機積極性,提升車間內外部物資配送效率。

4 結論

智能化薄板分段生產流水線,對船舶工業的轉型升級具有重要意義。其重點在于從智能化的角度滿足先進的特種船舶的生產需求,提高船舶建造質量和總體生產效率。該流水線具有以下優勢:

(1)適用于未來的發展需要,承接高附加值的特種船舶。

(2)推進“三化”造船,實現造船數字化、網絡化和智能化。

(3)提高船舶整體建造質量、精度和總體生產效率。