基于MATLAB/Simulink仿真的永磁同步電機新型超螺旋二階滑模轉速控制

胡啟國, 王澤霖*, 胡豁然

(1. 重慶交通大學機電與車輛工程學院, 重慶 400074; 2. 國網重慶市電力公司信息通信分公司, 重慶 401120)

永磁同步電機(permanent magnet synchronous motor,PMSM) 較其他電機具有體積小、效率高、功率密度大等優點[1],且隨著高級永磁材料的快速發展,其已被普遍應用于新能源汽車、工業制造等領域。在PMSM矢量控制系統中,轉速外環控制是較為關鍵的控制環節,傳統的轉速外環控制一般采用比例積分(proportional integral,PI)控制,但該方法不僅動態響應能力弱,且對系統內外擾動的自適應性較差。為此,取代PI轉速控制,設計一種擁有強魯棒性與收斂性的轉速控制方法變得至關重要。

滑模控制技術憑借其結構簡單、響應快、魯棒性強[2]等特點,已逐步取代PI控制技術,并在PMSM轉速控制領域廣泛應用,但滑模控制容易使系統產生抖振,也成為其一大缺點。為了削弱滑模抖振,改善滑模運動的動態品質,通常采用趨近律方法[3]設計滑模轉速控制器。然而,趨近律參數的設定較為嚴謹,一旦參數值選擇不當,依然會引起較大的信號抖動,因而該方法不能夠從根本上解決抖振問題。近些年來,高階滑模控制技術不斷吸引著眾多學者的目光,此技術與趨近律滑模等一階滑模控制相比,進一步加強了系統魯棒性且能夠很好地抑制抖振,從而在滑模控制中逐漸占據主導地位。超螺旋算法[4]由于不需引入新控制變量,輸出連續且可大幅度減小抖振,因此在高階滑模中被普遍采用。王朕等[5]向超螺旋算法中引入自適應律,設計了自適應超螺旋轉速滑模控制器,更好地抑制了PMSM轉速超調。金愛娟等[6]基于原有超螺旋算法,引入自適應比例項和積分項,搭建了改進的超螺旋滑模轉速控制器,更進一步提高了PMSM系統的收斂速度。程濤等[7]采用飽和函數代替原超螺旋算法中的開關函數,設計了改進的超螺旋滑模轉速控制器,進一步抑制了PMSM轉矩抖振。

文獻[5-7]在原有超螺旋算法基礎上做了相關改進,并用于PMSM轉速控制,取得了較好地控制效果,但針對超螺旋算法的改進均偏于局限,未能全面的考慮超螺旋算法的不足。鑒于此,為更好地改善超螺旋算法,從收斂速率、控制精度及抖振等多方面考慮,對傳統超螺旋算法做出進一步改進,提出一種新型超螺旋算法,包括設計了變指數取代原算法中非線性項的常指數以改善算法收斂性能,引入分數階微積分取代整數階以提高算法計算精度,設計變邊界層非線性指數函數代替開關函數以削弱系統抖振。最后,結合新型超螺旋算法,設計PMSM新型超螺旋二階滑模轉速控制器,并進行仿真對比分析,過程中采用鯨魚算法優化控制參數,結果證實了所提方案的可行性。通過此項設計研究可為PMSM控制系統的動穩態性能改善提供一份參考。

1 PMSM數學模型

相較于內置式PMSM,表貼式PMSM制造成本低、電流響應快且轉動慣量小。因此,以表貼式PMSM為研究對象,忽略定子鐵芯飽和及其他各種損耗等,建立電機定子電壓方程、電磁轉矩方程與運動方程[8]分別如式(1)、式(2)與式(3)所示。

(1)

式(1)中:ud、uq與id、iq分別為d-q軸坐標系,即兩相旋轉坐標系下的定子電壓與電流;Rs為定子相電阻;Ld、Lq分別為d-q軸坐標系下的電感,且Ld=Lq=Ls,其中Ls為定子等效電感;ωr為轉子角速度;ψf為永磁體磁鏈;t為時間。

Te=pnψfiq

(2)

式(2)中:Te為電磁轉矩;pn為電機的極對數。

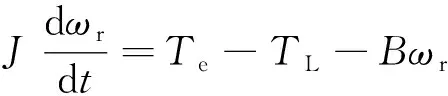

(3)

式(3)中:J為轉動慣量;TL為負載轉矩;B為黏滯摩擦系數。

2 新型超螺旋二階滑模轉速控制器設計

2.1 超螺旋算法理論

超螺旋算法的最大特點即為系統狀態是在有限時間內以螺旋式地運動軌跡圍繞著原點向其收斂。該算法的基本結構[9]可表示為

(4)

式(4)中:s為滑模變量;y為中間變量;sgn為開關函數;KP、KI為滑模增益,且KP> 0,KI> 0;ρ1、ρ2為干擾項。

2.2 超螺旋算法改進

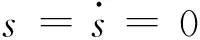

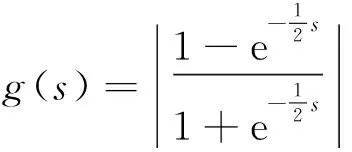

(5)

由式(5)可知,函數g(s)的值域為(0,1),指數值將在此范圍內進行調整。將式(5)代入式(4),可得改進后的非線性項變為|s|g(s)。當|s| > 1時,系統狀態離滑模面較遠,此時|s|g(s)值較大,可有效地加快系統狀態的趨近速率,較大地縮短趨近時間;當|s| ≤ 1時,系統狀態離滑模面較近,此時|s|g(s)值較小,能夠保證系統狀態較為平滑地切入滑模面,增強其穩定性。

為能更好地提高超螺旋算法的控制精度,采用分數階控制法代替傳統超螺旋算法中的整數階控制。分數階理論自誕生起在各工程領域均得到了實際應用,并已通過實驗證明了該理論的有效性和實用性,它可準確地描述問題的基本現象[10],解得的結果與實際情況更相符,從而贏得了越來越多的關注。常見的分數階主要有Riemann-Liouville式、Grunwald-Letnikov式與Caputo式,其中,針對本文情況,選用Caputo式分數階[11],其通用表達式為

(6)

為更進一步地減小系統抖振,增強系統運行時的平穩性,設計一種邊界層可變的非線性指數函數,以取代傳統超螺旋算法中的開關函數。所設計函數可表示為

(7)

式(7)中:γ為常數, 0<γ< 1;δ為常數,δ> 0;|δtanh(s)|為邊界層。

綜上所述,將式(5)、式(6)與式(7)代入式(4)中,可得新型超螺旋算法為

(8)

式(8)整理后也可變成式(9)所示形式。

(9)

式(9)中:ρ為干擾項。

2.3 有限時間收斂驗證

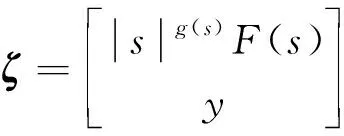

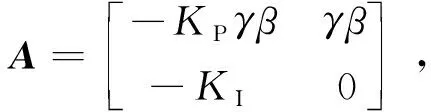

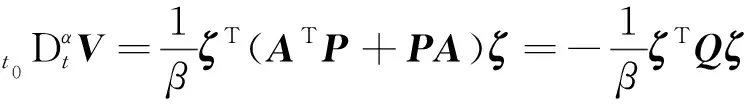

現對新型超螺旋算法的有限時間收斂性進行證明。對于式(8),忽略擾動量,取向量

(10)

對式(10)求α階導,得

(11)

Δ2+γβKPΔ+γβKI=0

(12)

因KP、KI> 0且通過證明可得γβ> 0,則對于任意的正定矩陣Q,必定存在一正定矩陣P,滿足于方程ATP+PA= -Q,據此可取Lyapunov函數為

V=ζTPζ

(13)

對式(13)求α階導,得

(14)

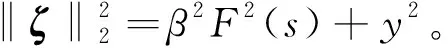

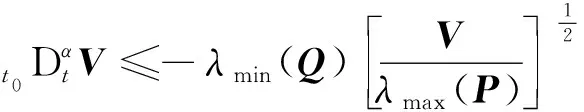

由于函數V為二次型正定函數,則有

(15)

由式(15)可得

(16)

同樣可得

(17)

結合式(14)可推得

≤-λmin(Q)‖ζ‖2

(18)

綜合式(17)與式(18),最終可得

(19)

2.4 超螺旋算法驗證

為更進一步驗證所提新型超螺旋算法的可行性,現引入典型的帶有建模不確定和外部干擾信號的二階非線性系統為被控對象,該系統表示為

(20)

式(20)中:x1和x2為系統狀態變量;x= [x1,x2]T;f(x,t)為連續函數;Δf(x)為系統的建模不確定項;d(t)為外部的干擾信號;u(t)為控制輸入,通過控制器u(t),對二階非線性系統進行平衡控制,狀態變量漸進收斂到零。

分別用傳統超螺旋算法和新型超螺旋算法設計控制器u(t)。

令s為

s=x2+cx1

(21)

結合式(4)、式(21),得采用傳統超螺旋算法設計的控制器u1(t)可表示為

cx2-f(x,t)-Δf(x)-d(t)

煤礦機電自動化技術的廣泛應用是提高煤礦開發利用效率的重要保障,也是減少機械故障,提高煤礦生產安全性和可靠性的重要措施。煤礦機電自動化技術在煤炭傳送系統、礦井提升機、牽引采煤機和礦井監測系統中得到了一定的應用。隨著機電自動化技術的不斷發展,煤礦機電自動化在煤礦生產中占據的地位也越來越重要,對促進煤礦機電設備向智能化發展有著積極的促進作用。

(22)

同理,結合式(9)、式(21),得采用新型超螺旋算法設計的控制器u2(t)為

cx2-f(x,t)-Δf(x)-d(t)

(23)

對式(22)、式(23),令

(24)

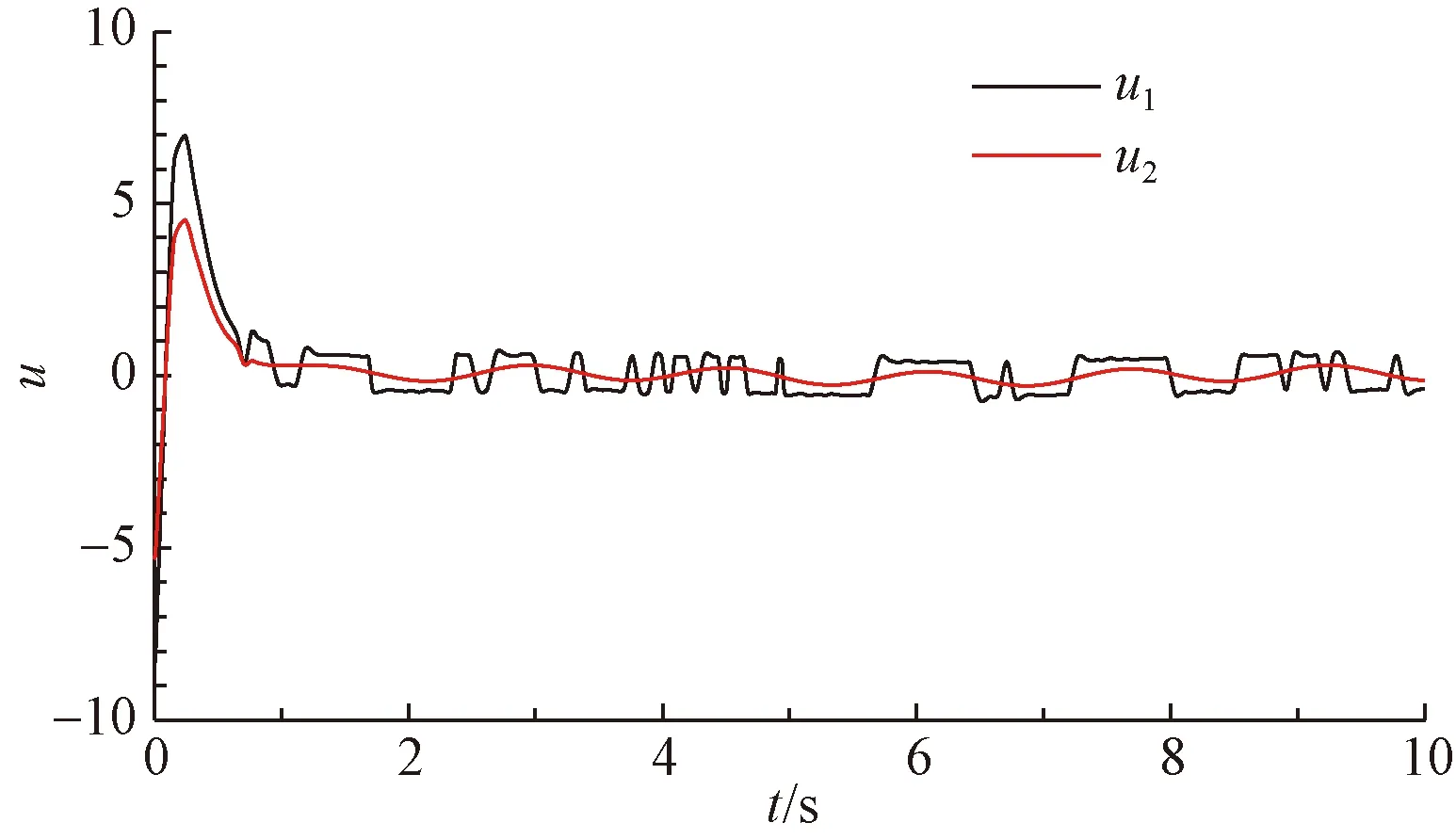

利用MATLAB分別搭建式(22)、式(23)所示控制器模型,仿真后得u1與u2的響應曲線如圖1所示。

圖1 控制器響應曲線Fig.1 Curves of controller response

由圖1可以看出,相較于u1曲線,u2曲線進一步降低了初始超調,更加平緩了收斂后的曲線波動。由此表明,新型超螺旋算法在收斂性及穩定性等方面均優于傳統超螺旋算法。

2.5 滑模轉速控制器設計

采用新型超螺旋算法,設計PMSM新型超螺旋二階滑模轉速控制器。具體如下。

(25)

結合式(3)、式(9)與式(25),可得

(26)

(27)

3 仿真分析

利用MATLAB/Simulink對設計的PMSM新型超螺旋二階滑模轉速控制器進行仿真分析,同時與采用傳統超螺旋算法及指數趨近律設計的滑模轉速控制器相比較。其中,采用傳統超螺旋算法設計的超螺旋二階滑模轉速控制器的控制律[12]可表示為

(28)

式(28)中:s=eωr。

采用指數趨近律設計的指數趨近律滑模轉速控制器的控制律[13]可表示為

(29)

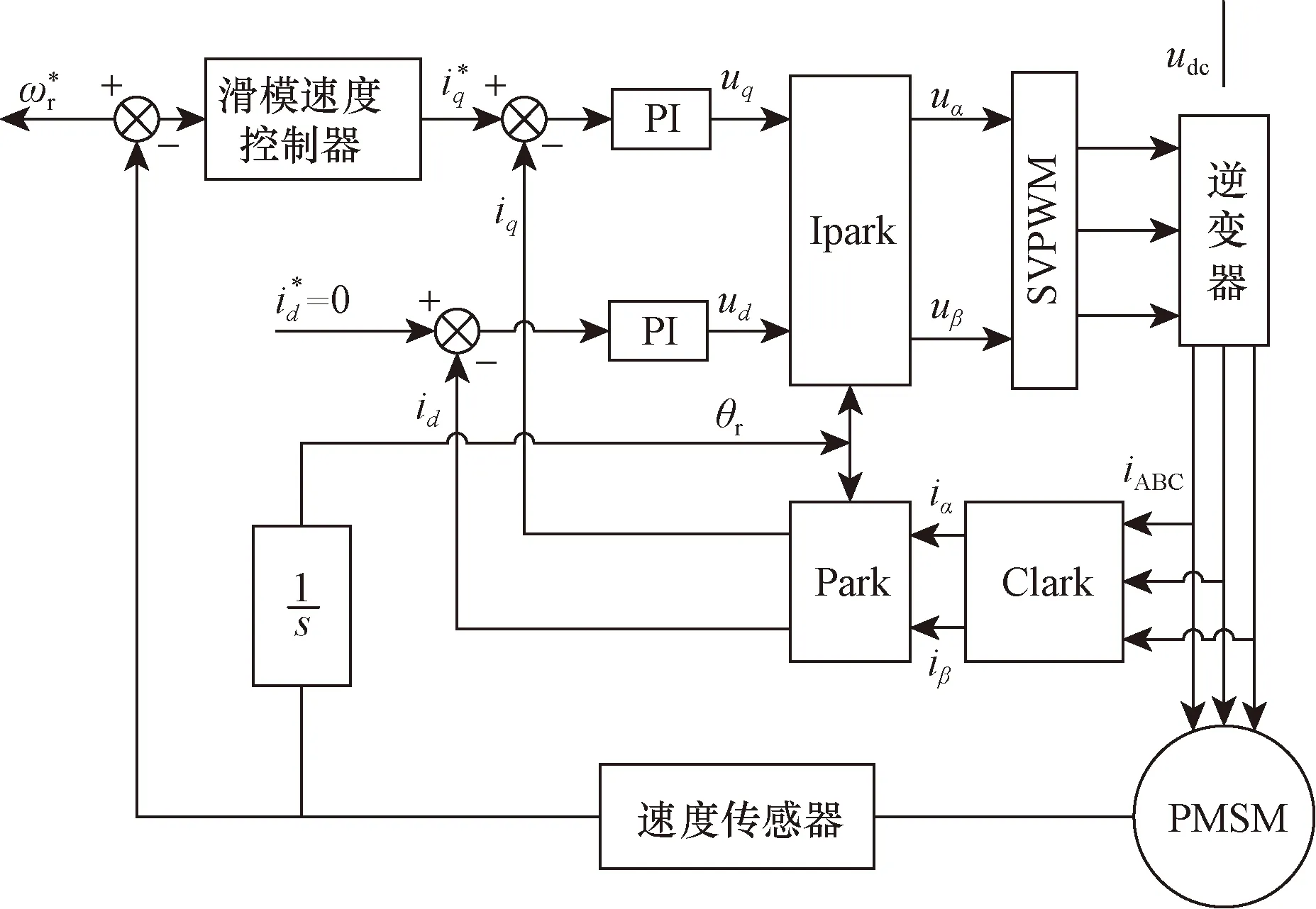

結合id= 0定子電流控制策略與逆變器空間矢量脈寬調制(space vector pulse width modulation,SVPWM)技術,利用MATLAB/Simulink搭建PMSM滑模轉速矢量控制系統模型,其控制框圖如圖2所示,該控制系統為轉速電流雙閉環控制系統。其中,電流環控制器采用PI控制器,轉速環控制器采用滑模控制器,且滑模控制器的控制律分別采用式(27)~式(29)所示形式。

為id、iq的給定值;uα、uβ與iα、iβ分別為α-β軸坐標系,即兩相靜止坐標系下的定子電壓與電流;θr為轉子位置角;udc為直流電壓;iABC為定子三相電流圖2 PMSM滑模轉速矢量控制系統框圖Fig.2 Diagram of PMSM sliding mode speed vector control system

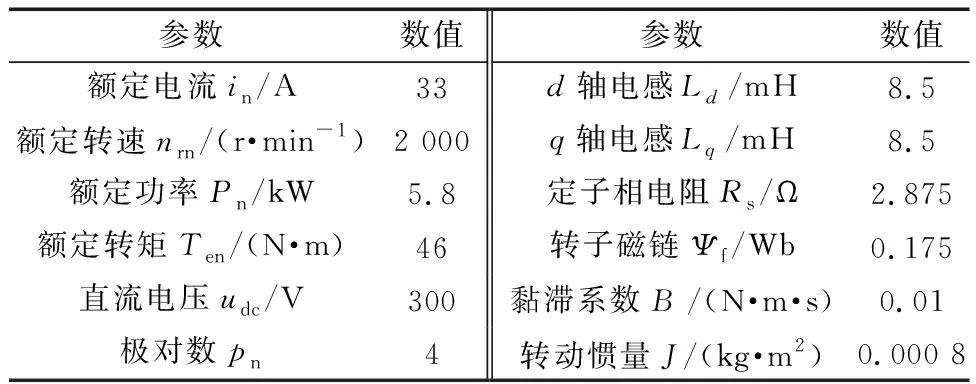

仿真前,設定PMSM參數如表1所示。電流環PI參數設為:kP= 60,kI= 6 000。采用尋優能力強的鯨魚優化算法[14](whale optimization algorithm,WOA)對指數趨近律滑模轉速控制器參數,即式(29)中c、ε、k,傳統超螺旋二階滑模轉速控制器參數,即式(28)中KP、KI以及新型超螺旋二階滑模轉速控制器參數,即式(27)中KP、KI、k1、k2、k3進行尋優整定。

表1 PMSM參數Table 1 PMSM parameters

采用分段混沌映射法[15]初始WOA種群,并設定種群數量S= 100,最大迭代次數M= 100,適應度函數選用時間乘以誤差絕對值積分(integrated time and absolute error,ITAE)指標,可表示為

(30)

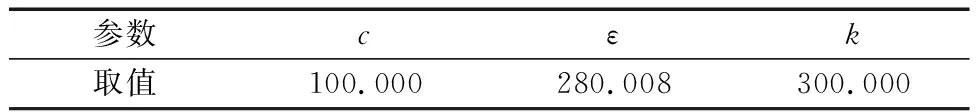

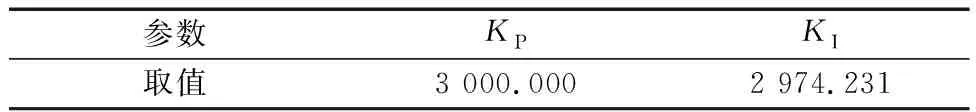

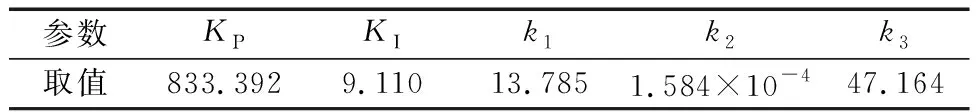

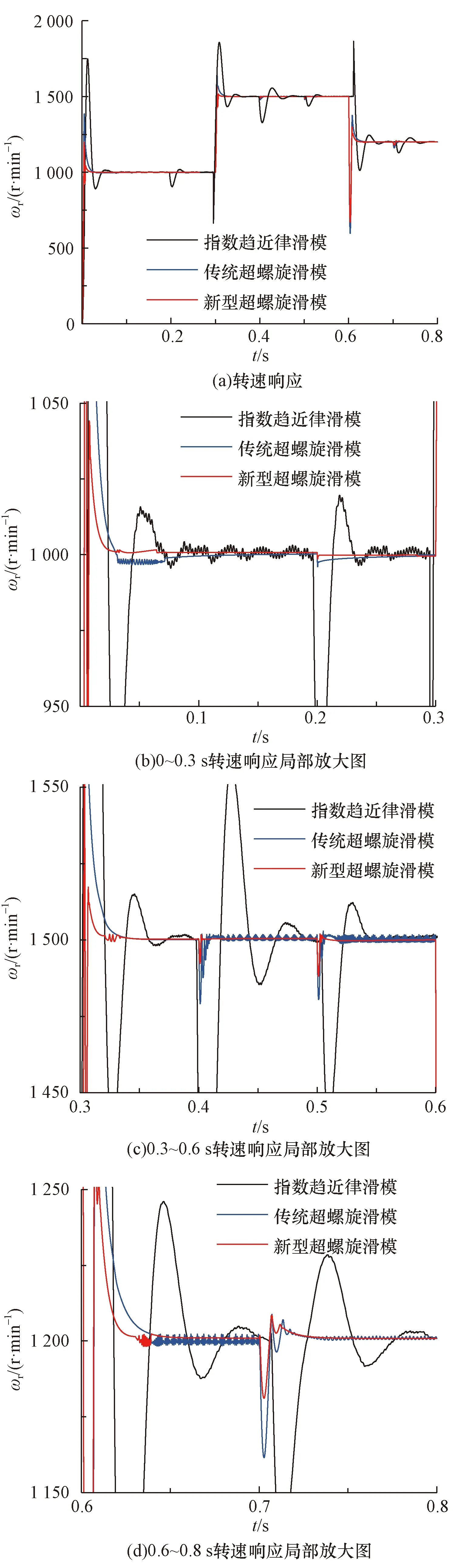

以上述待優化參數為設計變量,以ITAE指標為適應度函數,在MATLAB中利用WOA對ITAE進行20次仿真求解,并將20次仿真中每次迭代求得的最優參數值的平均值隨迭代次數的變化曲線繪制于圖3,同時將其最終迭代得到的最優參數值的平均值如表2~表4所示。

表2 指數趨近律滑模轉速控制器Table 2 Exponential reaching law sliding mode speed controller

表3 傳統超螺旋二階滑模轉速控制器Table 3 Traditional super twisting second order sliding mode speed controller

表4 新型超螺旋二階滑模轉速控制器Table 4 New super twisting second order sliding mode speed controller

圖3 平均參數優化曲線Fig.3 Curves of average parameter optimization

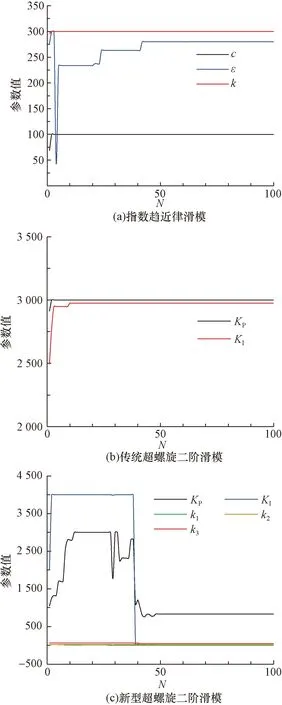

設定PMSM仿真工況如下:仿真時長0.8 s,采樣時間1×10-5s。負載轉矩TL初始為2 N·m,在0.2 s升至5 N·m,在0.5 s升至7 N·m;期望轉速nr*初始為1 000 r/min,在0.3 s升至1 500 r/min,在0.6 s降至1 200 r/min;電機參數Rs、Ψf、Ls在0.4 s分別升至1.5Rs、1.5Ψf、1.5Ls,在0.7 s分別升至2Rs、2Ψf、2Ls。

圖4為分別采用指數趨近律滑模、傳統超螺旋二階滑模以及新型超螺旋二階滑模轉速控制器的PMSM轉速響應曲線。根據圖4(a)可得,在初始時刻、0.3 s與0.6 s,轉速因發生階躍變化而產生超調。其中,對于指數趨近律滑模轉速控制器,其轉速超調分別約為74.4 %、23.7 %、55.0 %,調節時長分別為0.071、0.077、0.082 s;對于傳統超螺旋二階滑模轉速控制器,其轉速超調分別約為35.1%、9.5%、11.1%,調節時長分別約為0.037、0.043、0.044 s;對于新型超螺旋二階滑模轉速控制器,其轉速超調分別為18.2%、1.1%、6.9%,調節時長分別為0.033、0.023、0.033 s。

圖4 PMSM轉速響應曲線Fig.4 Curves of PMSM speed response

在0.2、0.5 s與0.4、0.7 s,轉速因負載與電機參數變化而產生短暫下降。其中,對于指數趨近律滑模轉速控制器,其轉速下降幅度分別約為9.3%、4.2%與11.5%、6.0%,恢復時長分別為0.039、0.054 s與0.089、0.085 s;對于傳統超螺旋二階滑模轉速控制器,其轉速下降幅度分別為0.5%、1.4%與1.4%、3.3%,恢復時長分別為0.026、0.019 s與0.013、0.038 s;對于新型超螺旋二階滑模轉速控制器,其轉速下降幅度分別為0.2%、0.8%與0.6%、1.6%,恢復時長分別為0.006、0.018 s與0.008、0.027 s。

在穩態階段,指數趨近律滑模轉速控制器下的轉速跟蹤誤差(實際轉速與期望轉速間的差值)約為±5 r/min,傳統超螺旋二階滑模轉速控制器下的轉速跟蹤誤差為±3 r/min,新型超螺旋二階滑模轉速控制器下的轉速跟蹤誤差為±1 r/min。

對比以上各項指標,結果表明:與指數趨近律相比,采用超螺旋算法設計的滑模轉速控制器降低了轉速超調,減小了轉速在受擾時的下降幅度,縮小了轉速穩態跟蹤誤差。其中,相比傳統超螺旋算法,采用新型超螺旋算法設計的滑模轉速控制器更進一步地減小了轉速超調、轉速下降幅度及轉速穩態跟蹤誤差。

根據以上所得結果可知:較之于指數趨近律滑模轉速控制器,超螺旋二階滑模轉速控制器明顯提高了系統收斂速率、抗電機參數攝動與負載擾動能力,減弱了穩態抖振。其中,與傳統超螺旋相比,新型超螺旋二階滑模轉速控制器進一步改善了系統收斂速率、抗內外擾動能力與穩態抖振。

4 結論

從改善傳統超螺旋算法收斂速率、控制精度及抖振等多方面出發,設計了一種新型超螺旋算法,提出了一種PMSM新型超螺旋二階滑模轉速控制器,通過在MATLAB/Simulink中與指數趨近律滑模轉速控制器和傳統超螺旋二階滑模轉速控制器做對比仿真,得到以下結論。

(1)與傳統超螺旋算法相比,新型超螺旋算法在收斂性及穩定性等方面得到了改善。

(2)與指數趨近律滑模轉速控制器和傳統超螺旋二階滑模轉速控制器相比,新型超螺旋二階滑模轉速控制器更進一步地增強PMSM系統的收斂性與抗擾性,抑制了系統抖振。