Fe-0.1C-5Mn中錳鋼熱變形行為研究

岑瓊瑛 張本道 嚴子杰 張 梅

(上海大學 材料科學與工程學院,上海 200444)

近年來,由于全球氣候變暖,節能、減排、安全已成為汽車工業實現快速健康發展的迫切需要。汽車輕量化是汽車行業的主要發展趨勢。在輕量化、高性能、低成本發展方向的基礎上,至今已發展至第三代汽車鋼[1-2]。第三代汽車鋼以中錳鋼、淬火-配分鋼(quenching and partitioning,Q &P)為代表,強塑積可達到20~50 GPa·%。中錳鋼的錳質量分數為4%~12%,主要通過合金設計和奧氏體逆相變退火(ART annealing)獲得超細晶粒的鐵素體和亞穩奧氏體[3-6]。

在臨界退火前,為獲得更細小的奧氏體與鐵素體的雙相組織,通常在奧氏體再結晶區控制軋制,通過高溫變形獲得細小的奧氏體再結晶晶粒或扁平的再結晶晶粒,為后續相變提供更多的形核位置[7-8]。

本文采用Gleeble-3500熱機械模擬機,在不同變形條件下對Fe-0.1C-5Mn中錳鋼進行等溫壓縮試驗,研究其熱變形行為。通過試驗數據的多元線性擬合和非線性擬合等方法,建立并驗證了本構方程和流變應力模型,為中錳鋼熱加工工藝的制定及優化提供指導。

1 試驗材料與方法

試驗材料采用Fe-0.1C-5Mn高強度中錳鋼,其化學成分如表1所示。在鋼錠上截取尺寸φ8 mm×12 mm的高溫熱壓縮試樣,在Gleeble-3500熱模擬機上進行單道次壓縮。采用鉭片和高溫潤滑劑減小由于夾具與試樣間摩擦而產生的桶形效應。

表1 試驗鋼的化學成分Table 1 Chemical composition of the experimental steel

熱壓縮試驗工藝示意圖如圖1所示。將試樣以10 ℃/s的速率加熱到1 200 ℃保溫3 min,以5 ℃/s的速率冷卻至變形溫度,保溫30 s后進行熱壓縮。變形溫度為900、950、1 000、1 050、1 100、1 150 ℃,應變速率為0.001~1 s-1,壓縮量為60%。壓縮試驗結束后立即將試樣水淬以保留其高溫變形組織,根據試驗數據繪制應力-應變曲線。

圖1 單道次熱壓縮工藝示意圖Fig.1 Schematic diagram of single-pass hot compression process

2 結果與討論

2.1 應力-應變曲線

金屬在熱變形過程中隨著位錯密度的變化會發生不同形式的變形,主要有加工硬化、動態回復(dynamic recovery, DRV)和動態再結晶(dynamic recrystallization, DRX)3種變形機制[9]。

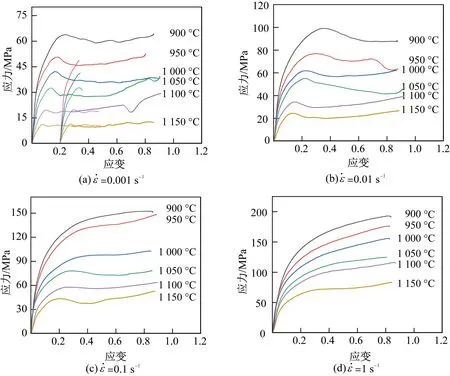

圖2為試驗鋼在不同變形溫度和應變速率下的真應力-真應變曲線。可見在不同變形條件下呈現兩種不同類型的曲線。在高應變速率下(0.1~1 s-1),曲線以動態回復為主。變形初期,曲線呈彈性變形,隨著應變的增加,應力急劇增大,此時主要變形機制為加工硬化。隨著應變的增加,發生動態軟化,此時動態軟化和加工硬化同時存在。當位錯密度達到一定值時,加工硬化與動態軟化達到平衡,此時應力達到飽和應力σs,并且不再變化。

圖2 真應力-真應變曲線Fig.2 True stress-true strain curve

在低應變速率下(0.001~0.01 s-1),曲線以動態再結晶為主。隨著應變的增加,變形儲能達到動態再結晶所需的驅動力,此時的應變值為臨界應變εc。隨著應變的進一步增加,動態軟化和加工硬化作用相同時,曲線達到峰值,對應峰值應力σp。隨著應變的持續增加,軟化作用占主導地位,應力逐漸減小,至加工硬化、動態回復、動態再結晶三者達到動態平衡,此時曲線達到穩態應力σss,隨后應力不再發生變化[10]。

從圖2可以看出,隨著應變速率的降低和變形溫度的升高,峰值應力σp逐漸降低,峰值應變εp逐漸減小。由于高溫下驅動力更大,低溫時加工硬化率更高,而在低應變速率下,有充分時間吸收能量,當儲能超過再結晶勢壘時,則發生動態再結晶[11]。因此,變形溫度的升高和應變速率的降低有利于動態再結晶提前發生。在低應變速率下呈現明顯的動態再結晶的流變應力曲線,在高應變速率下無峰值應力,即明顯的動態再結晶行為在高溫、低應變速率下出現。

此外,應力-應變曲線存在尾端上翹的情況。這是由于在實際熱壓縮過程中,試樣與模具之間存在摩擦,雖然采用了鉭片和潤滑劑來減少摩擦,但變形后試樣仍存在桶形效應,導致實際檢測到的流變應力非真實流變應力曲線,尤其是在高應變下應力偏差較大[12-13]。

2.2 本構方程的推導

流變應力行為可反映熱加工過程中的組織變化,流變應力本構方程模型具有重要意義。Zener-Hollomon參數可衡量變形溫度與應變速率對熱變形行為的影響,其定義為[14]:

(1)

Z=A0[sinh(ασ)]n0

(2)

Z=A1σn1

(3)

Z=A2eβσ

(4)

式中:A0、A1、A2、n0、n1、α、β均為材料常數。其中α約為β/n1的值。上述Z參數的表達式存在一定的約束,式(3)僅適用ασ<0.8時,即蠕變或低應力狀態,而式(4)適用于高應力狀態,即ασ>1.2時。式(2)適用于廣泛的變形條件。

(5)

(6)

圖3 本構方程中線性參數回歸曲線Fig.3 Linear parameter regression curves in the constitutive equation

對式(1)、(2)進行整理并取對數,可得:

(7)

對式(7)兩邊除以n0,得:

(8)

對式(2)兩邊取對數,得到:

lnZ=lnA0+n0ln[sinh(ασp)]

(9)

將之前求得的Q和α代入式(1)和(2),得到lnZ和ln[sinh(ασp)]的線性關系,如圖4所示,求得A0=3.88×1010。

圖4 Z參數與峰值應力之間的關系Fig.4 Relationship between Z parameter and peak stress

將A0、α、n0、Q代入本構方程,得到本構方程:

(10)

將式(10)進行整合,得到應力、應變速率與變形溫度之間的關系:

(11)

將所求得的各參數代入式(11),則可得到試驗鋼的峰值應力與應變速率和溫度的關系式:

(12)

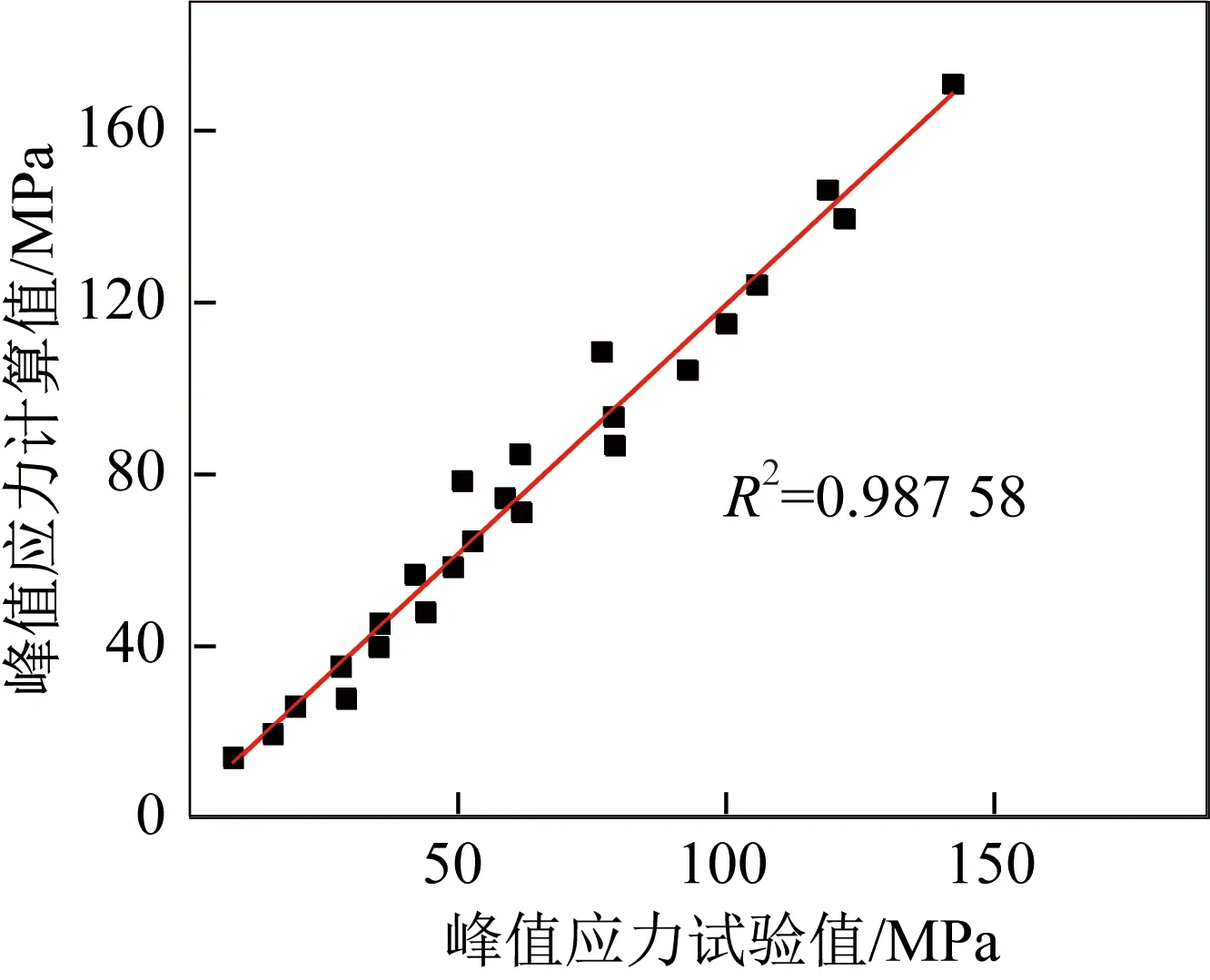

通過式(11),可計算在不同變形條件下的峰值應力,并與試驗值進行對比,以驗證所建立的本構方程的準確性[16]。圖5為峰值應力試驗值與計算值的散點圖,并對其進行擬合。計算值與試驗值之差的平均值約為13.39 MPa,擬合的R2為0.987 58,擬合曲線接近于y=x。因此,本文所建立的本構方程能夠對不同變形條件下的流動應力進行較好的預測。

圖5 峰值應力試驗值與計算值的比較Fig.5 Comparison of experimental values and calculated values of peak stress

此外,Jorge和Balancin提出,力學參數可用Zener-Hollomon參數的簡單方程來描述[17]:

Parameter=C·Zk

(13)

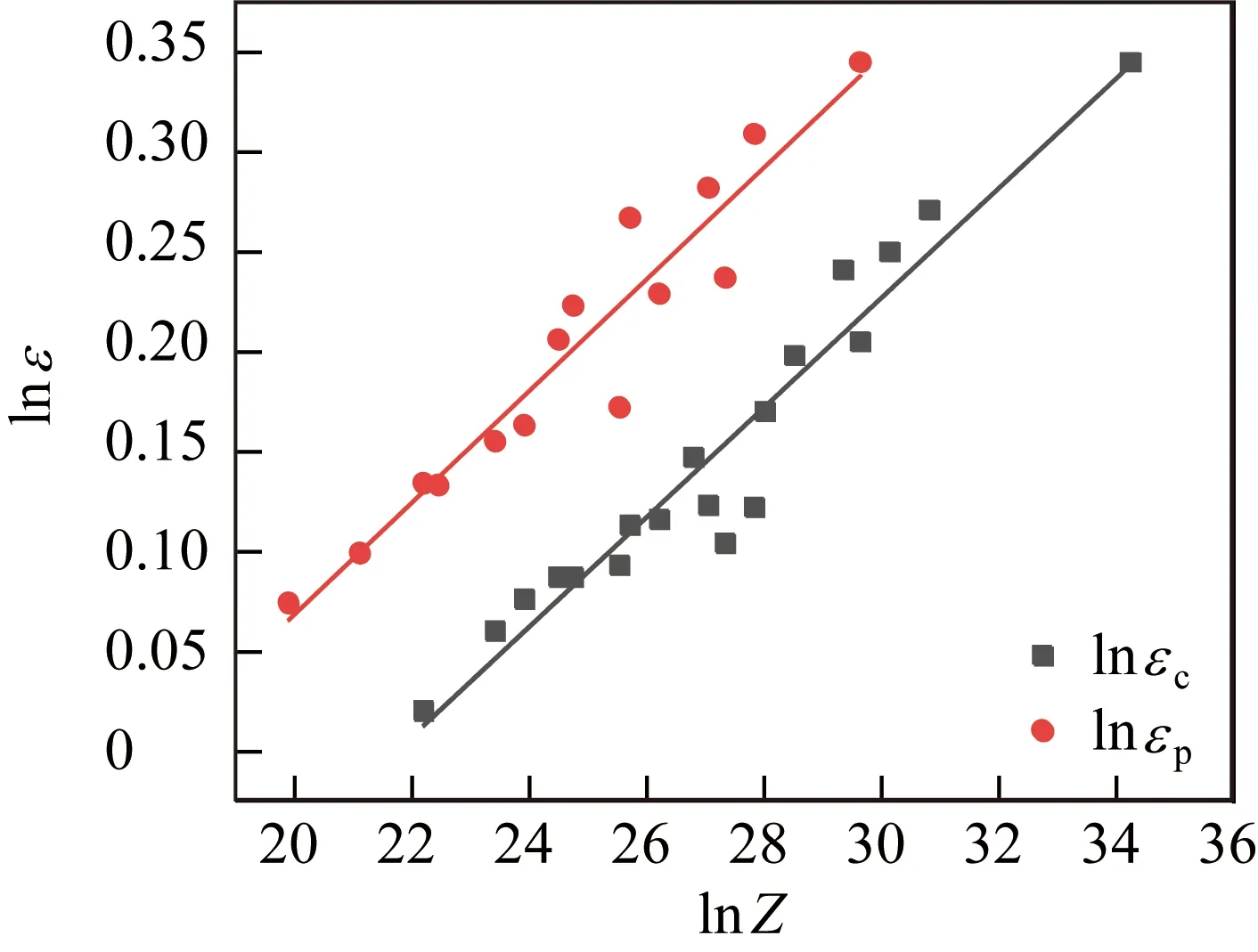

峰值應變可以從真應力-真應變曲線中得出,而臨界應變則為鋼發生動態再結晶時的加工硬化率曲線的拐點,及加工硬化率的二階導為0時求得[18]。峰值應變、臨界應變與Z參數之間的關系可表示為:

ε=C·Zk

(14)

式中:C、k均為材料常數。對式(14)取對數得到:

lnεc=lnC1+k1lnZ

lnεP=lnC2+k2lnZ

(15)

線性回歸數據(圖6)表明lnεc、lnεP與lnZ呈線性關系,回歸得到以下方程:

圖6 Z參數與峰值應變、臨界應變之間的關系Fig.6 Relationship among Z parameter, peak strain and critical strain

εc=0.550 598·Z0.027 45

(16)

εP=0.611 99·Z0.027 96

可以看到lnεc與lnεP之間存在平行關系,斜率接近,因此εc與εP亦存在一定的比例關系,即εc=a1εP,a1為比例常數,a1=0.429。

2.3 動態回復流變應力模型

熱加工過程中,流變應力是由加工硬化與動態軟化共同作用決定的,并且整個熱變形過程中都存在位錯密度的變化。在熱變形過程中,當應變量小于臨界應變時,無動態再結晶發生,此時位錯密度(ρ)的演化可能是加工硬化和動態回復的耦合作用。位錯密度與應變的關系可通過EM (Estrin and Mecking)模型來描述[19]:

(17)

式中:ρ為位錯密度;U為加工硬化速率或系數;Ω為固定變形條件下的動態回復速率;Ωρ是由于位錯湮滅和重排而導致的動態回復所引起的。對式(17)進行積分得:

(18)

(19)

式中:a為材料常數,根據給定材料恒定,且為單位數量級;b為柏氏失量;μ為剪切模量。

當流變應力達到飽和時,加工硬化和動態軟化達到平衡,此時的位錯密度也達到動態平衡,即dρ/dε=0,通過式(17)可知,對應的位錯密度ρs=U/Ω。通過式(19)得到各狀態下的位錯密度并代入式(18),通過整理可得:

(20)

在動態回復階段,對小于臨界應變部分的數據進行非線性擬合,得到σs、σ0。將式(1)和(2)進行整合,可得:

(21)

將得到的不同變形條件下的σs、σ0進行線性回歸,確定式(21)中的參數,得到σs、σ0的模型:

(22)

(23)

動態回復軟化系數Ω可通過非線性擬合得到,其表達式[10]:

(24)

式中:Ω0、mΩ是材料常數;QΩ是動態回復激活能。對式(24)進行多元線性回歸分析,可得Ω0=11.8,mΩ=0.072,QΩ=1.34×105。

2.4 動態再結晶流變應力模型

當應變量大于臨界應變時,發生動態再結晶,隨著應變量的增加,應力逐漸趨于平穩,到完全再結晶時達到穩態應力σss。在動態再結晶區域,位錯密度的演化取決于動態再結晶動力學,Avrami方程已被證明能充分表征動態再結晶行為的動力學,如下[20]:

(25)

式中:K和N為材料常數;ε0.5是動態再結晶體積分數為50%時的應變量。動態再結晶的體積分數又可定義為[21]:

(26)

通過式(26),可計算得到XDRX,并得到各變形條件下的ε0.5。對式(25)兩邊取對數,并進行線性回歸分析,可求得N為1.83,K為1.5。

ε0.5與Z參數的關系也滿足式(14),對lnε0.5-lnZ進行線性回歸,可得ε0.5的k、C分別為0.113、1.54×10-2。

動態再結晶過程中的穩態應力同樣可采用Z參數和Arrhenius雙曲正弦關系方程進行描述[22],因此對于穩態應力,可采用式(21)的模型進行計算,經過多元線性回歸,得到:

(27)

動態再結晶階段,應變量大于臨界應變,將式(25)、(26)整合,可以得到σDRX的模型:

σDRX=σDRV-(σs-σvss)·

(28)

2.5 流變應力模型的驗證

對1 000 ℃變形溫度、應變速率為0.001、0.01、0.1、1 s-1,以及應變速率為0.1 s-1、變形溫度為900、1 000、1 050 ℃條件下的試驗數據進行流變應力模型的驗證,包括動態回復及動態再結晶特征曲線,結果如圖7所示。可見試驗值與模型預測值吻合較好,并且模型預測值在尾端不能較好吻合,這是由于在模型計算中無摩擦對流變應力的影響,呈現了比試驗結果更為準確的流變曲線應力特征,修正了摩擦對流變應力的影響。模型計算結果較好地再現了Fe-0.1C-5Mn中錳鋼應力-應變曲線演變特征,表明該模型能夠準確預測中錳鋼高溫變形流變應力,可為其實際生產過程中熱變形參數的確定提供理論支持。

圖7 試驗鋼流變應力試驗值與模型預測值的比較Fig.7 Comparison between experimental value and model predicted value of flow stress for the experimental steel

3 結論

(1)Fe-0.1C-5Mn中錳鋼存在兩種類型的真應力-真應變曲線。在應變速率為0.001~0.01 s-1以及高溫、應變速率為0.1 s-1的條件下以動態再結晶為主,在應變速率為1 s-1以及低溫、應變速率為0.1 s-1的條件下以動態回復為主。

(2)引入Zener-Hollomon參數,建立中錳鋼的本構方程,得到流變應力和動態再結晶體積分數與溫度和應變速率之間的關系模型,得到試驗鋼的熱變形激活能為256.317 kJ/mol,且臨界應變與峰值應變存在線性關系εc=0.429εP。

(3)為定量描述Fe-0.1C-5Mn中錳鋼流變應力與變形條件之間的關系,建立了動態回復和動態再結晶流變應力模型,并證明了模型的可靠性。