水煤漿鍋爐超低排放改造

陳義豐,王占麗,楊春亮,劉曉成,張巧敏,陳繼亮

(1.寧波金發新材料有限公司,浙江 寧波 315800;2.諾安實力可商品檢驗(寧波)有限公司,浙江 寧波 315040)

我國“富煤缺油少氣”的能源結構推動煤化工行業蓬勃發展。水煤漿是煤基清潔燃料,具有環保、經濟、節能等優勢,符合國家節能減排要求和政策導向,作為鍋爐燃料具有廣闊的應用前景[1-2]。

通過對燃燒產生的污染物進行治理,水煤漿鍋爐的各類污染物能達標排放(滿足《火電廠大氣污染物排放標準》(GB 13223—2011)要求),但相對于燃氣鍋爐,水煤漿鍋爐各污染物排放量仍相對較大,對環境造成一定影響。2014 年9 月12日,國家發展改革委員會、環境保護部、國家能源局聯合下發《煤電節能減排升級與改造行動計劃(2014~2020 年)》(以下簡稱《行動計劃》),對于燃煤煙氣排放的污染物,三部委要求中、東、西部地區新建和東部現役燃煤電廠通過改造后污染物排放濃度標準基本達到或接近燃氣輪機組排放限值。2015 年12 月2 日,國務院常務會議決定,在2020 年前,對燃煤機組全面實施超低排放。為響應國家號召,深入實施大氣污染防治行動計劃,東部地區現役水煤漿鍋爐需要進行超低排放改造。

1 水煤漿鍋爐概況

寧波某企業于2013 年5 月8 日開工建設3臺240 t/h 水煤漿鍋爐產蒸汽供裝置使用,配套設施有供漿系統、燃燒系統、脫硫脫硝系統、除灰渣系統、化學水處理系統、供配電系統及熱工控制系統等,于2014 年5 月5 日投入試生產。鍋爐2用1 備,最大蒸發量為480 t/h。

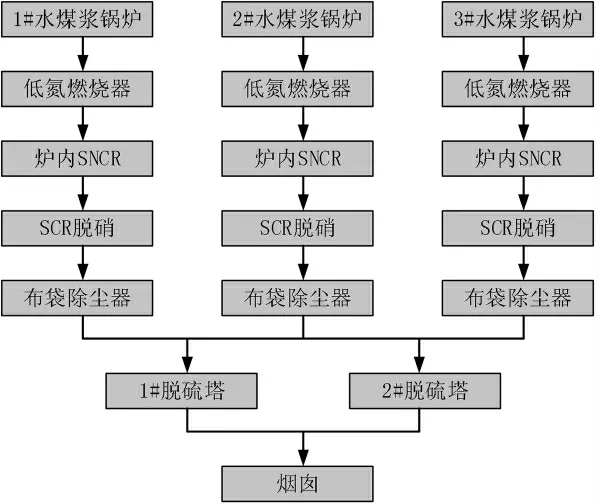

煙氣處理流程見圖1。水煤漿鍋爐通過優化爐內配風和燃燒器噴口布置,實現低NOx燃燒。之后將還原劑(20%的氨水)噴入鍋爐折焰角上方水平煙道(800 ℃~1100 ℃),在無催化劑存在條件下,通過選擇性非催化還原法(SNCR)將NOx還原為N2和H2O,脫硝效率約50%;在320 ℃~420 ℃區域設有選擇性催化還原法(SCR)反應器,利用還原劑(20%氨水)在催化劑作用下選擇性地與煙氣中的NOx繼續發生化學反應,生成N2和H2O。

圖1 水煤漿鍋爐煙氣處理工藝流程圖

通過低氮燃燒器、SNCR 和SCR 組合使用,達到NOx的合格排放。采用布袋除塵器捕集細小、干燥、非纖維性粉塵,含有較細小粉塵的氣體通過濾袋時,粉塵被阻留,氣體得到凈化,積附在濾袋的粉塵不斷增加,最終落入灰門經排灰閥排出機體。凈化的煙氣送入主煙道后分兩路進入脫硫塔中,煙氣從脫硫塔中部進入。來自氨水供應系統的氨水進入脫硫塔中,采用噴淋的方式使氨水與上行的煙氣進行反應,實現脫硫的目的。除去二氧化硫的煙氣進一步上升,進行除霧。在氨水噴淋上方設置了兩層除霧器,自工藝水箱的工藝水通過管道送至除霧器中,用來補充脫硫所需水分和除霧所用。

2 水煤漿鍋爐超低排放改造

為全面達到超低排放要求,此次改造主要針對NOx、SO2、煙塵3 個污染物排放因子進行升級改造。對于燃煤煙氣排放的污染物,三部委在《行動計劃》中建議企業因廠制宜采用成熟適用的環保改造技術,除塵可采用低(低)溫靜電除塵器、電袋除塵器、布袋除塵器等裝置,鼓勵加裝濕式靜電除塵裝置;脫硫可實施脫硫裝置增容改造,必要時采用單塔雙循環、雙塔雙循環等更高效率脫硫設施;脫硝可采用低氮燃燒、高效率SCR 脫硝裝置等技術。本次改造主要措施為:更換高效SCR 脫硝催化劑并在原基礎上加裝一層SCR 催化劑,脫硫裝置增容改造,脫硫后加裝除塵除霧裝置。

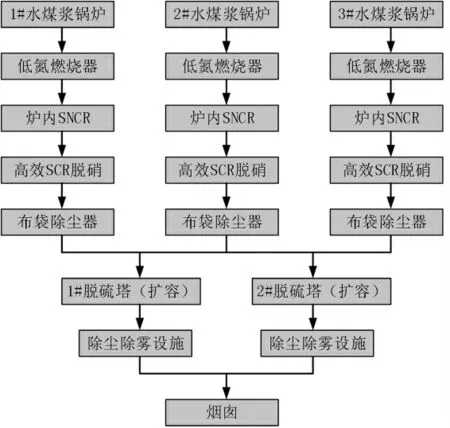

脫硝改造僅通過更換高效SCR 脫硝催化劑并加裝一層SCR 催化劑,實現煙氣NOx排放濃度小于50 mg/m3的目標。脫硝改造原理簡單,工藝成熟,改造方便,本文不再詳細介紹。對脫硫裝置進行增容改造,部分地方進行擴徑,同時增加吸收塔高度來優化脫硫噴淋系統、改造原洗滌噴淋系統及配套系統。此次改造與除塵裝置進行配套,確保二氧化硫和煙塵的達標排放。改造前后水煤漿鍋爐煙氣處理工藝流程總體上未發生變化,將原除霧器更換為管束式除塵除霧裝置(氨法專用)。更改后煙氣處理工藝流程見圖2。

圖2 改造后水煤漿鍋爐煙氣處理工藝流程圖

3 氨法脫硫技術與管束式除塵器協同作用在超低排放改造中的應用

3.1 氨法脫硫工藝原理

氨法脫硫技術首先進行煙氣吸收脫除SO2,接著進行亞硫銨氧化,轉化為期望的副產品硫酸銨。煙氣吸收的工藝原理是用氨水作為脫硫劑,以水溶液中的NH3和煙氣中的SO2接觸反應為基礎,得到中間產品(NH4)2SO3或NH4HSO3的水溶液,吸收反應見式(1)~式(4)[3-4]。

上述反應中,加氨量較少時,發生式(1)反應;加氨量較多時,則發生式(2)反應。式(3)才是真正的吸收過程,實際對SO2起脫除作用的是(NH4)2SO3溶液,因NH4HSO3不具有吸收SO2的能力,需經補充氨后發生式(4)反應,將NH4HSO3轉變為(NH4)2SO3,使吸收液恢復吸收能力,同時調節脫硫液pH。用循環泵不斷循環、吸收、補氨以維持漿液中(NH4)2SO3的比例,脫除煙氣中的SO2。

在煙氣吸收過程中形成的亞硫酸銨,轉化為硫酸銨才是期望的副產品。反應在循環槽(氧化段)進行,鼓入空氣進行亞硫酸銨的強制氧化反應,將亞硫酸銨直接氧化成硫酸銨溶液,見方程式(5)~式(6)。

硫酸銨溶液輸送到脫硫塔的濃縮段后,繼而利用高溫煙氣的熱量不斷將硫酸銨溶液蒸發濃縮,在塔內飽和結晶,得到含有一定固含量的硫酸銨漿液,漿液經濃縮、分離、干燥、包裝得到硫酸銨產品。

3.2 管束式除塵器除霧除塵原理

管束式除塵器是除霧除塵設備,應用于濕法脫硫塔飽和凈煙氣攜帶的霧滴和塵的脫除凈化。

管束式除塵器針對吸收塔上部低溫飽和凈煙氣中含有大量細小霧滴的特點,利用大量細小霧滴高速運動條件下增加粉煤灰顆粒與霧滴碰撞的機率,霧滴與粉煤灰顆粒凝聚從而實現對此部分極微小粉煤灰塵和霧滴的捕悉脫除。

管束式除塵器的工作原理可表述為通過粉煤灰顆粒、霧滴的凝聚,捕悉和湮滅的三種運動狀態,在煙氣高速旋流、劇烈混合、旋轉運動的過程中,將煙氣中攜帶的霧滴和粉塵顆粒脫除。

凝聚是指大量的細小液滴與顆粒在高速運動條件下碰撞機率大幅增加,易于凝聚、聚集成為大顆粒,從而實現從氣相中分離。

捕悉是指細小的液體顆粒跟隨氣體與分離器中的持液層充分接觸后,被液體捕悉實現分離;除塵器筒壁面的液膜會捕悉接觸到其表面的細小液滴,尤其是在增速器和分離器葉片的表面的過厚液膜,會在高速氣流的作用下發生“散水”現象,大量的大液滴從葉片表面被拋灑出來,在葉片上部形成了大液滴組成的液滴層,穿過液滴層的細小液滴被捕悉,大液滴變大后跌落回葉片表面,重新變成大液滴,實現對細小霧滴的捕悉。

湮滅是指細小的液體顆粒被拋灑至分離器的表面時,形成附著液膜從煙氣中脫離出來;經過加速器加速后的氣流高速旋轉向上運動,氣流中的細小滴、塵粒在離心力作用下與氣體分離,向筒體表面方向運動。而高速旋轉運動的氣流迫使被截留的液滴在筒體壁面形成一個旋轉運動的液膜層。從氣體分離的細小霧滴、微塵顆粒在與液膜層接觸后被捕悉,實現細小霧滴與微塵顆粒從煙氣中的脫除。湮滅過程中顆粒物與旋轉的液膜層相對運動速度較少,液膜層又有效地避免了細小霧滴和顆粒物直接撞擊筒壁形成更細小的二次霧滴或顆粒物。

3.3 改造內容

此次脫硫增容改造主要與除塵裝置進行配套,確保二氧化硫及煙塵的達標排放。

脫硫吸收塔總高度增加9 m,凈煙道隨吸收塔進行上移改造,擋板門利舊。同時凈煙氣的煙氣排放連續監測系統(CEMS)測點和擋板門位置根據改造需要進行調整,更換吸收塔入口原煙道膨脹節。改造部分擴徑至13 m,優化脫硫噴淋系統、改造原洗滌噴淋系統及配套系統。

脫硫噴淋系統:利用原第1 層(最下層)脫硫噴淋層、第2 層噴淋層、將原洗滌層移位作為第3層脫硫噴淋層,利用原3 臺脫硫循環泵,增加1臺一級循環泵(三用一備)。目的是增大脫硫液氣比,降低脫硫液pH,從而減少氨逃逸。

洗滌噴淋系統:設置洗滌段的作用是洗滌煙氣通過濃縮段、吸收段所夾帶的霧沫、銨鹽以及逃逸NH3等氣溶膠顆粒,回收煙氣中的氨及銨鹽。更換洗滌噴淋層集液器,更換原有的填料層,新增一層洗滌噴淋層。兩臺塔共新增2 只洗滌循環水箱及4 臺洗滌循環水泵。

在脫硫塔頂部,將原除霧器更換為管束式除塵除霧裝置(氨法專用)。吸收塔內設置有管束式除塵器取代傳統的除霧器,布置于吸收塔頂部霧化噴淋層的上部。煙氣穿過噴淋層后,再連續流經管束式除塵器除去塵和漿液霧滴。在管束式除塵器的上面布置一層沖洗噴嘴,通過沖洗除塵器元件,帶走管壁附著的塵粒。

該企業于2018 年5 月對脫硫塔進行脫硫除塵提升改造,完成一臺脫硫塔的全部改造工程,并于2018 年12 月投入使用,另一臺改造于2019年完成。圖3 為脫硫塔改造現場圖。

圖3 脫硫塔改造現場圖

4 水煤漿鍋爐超低排放改造效果

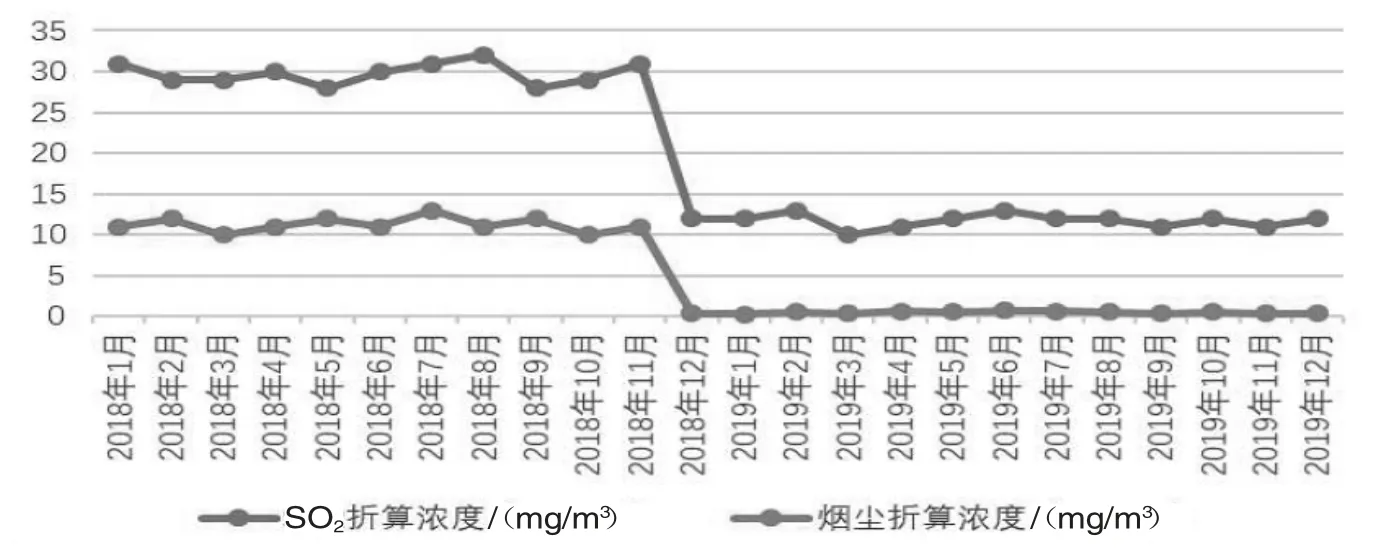

該企業3 臺水煤漿鍋爐共用一個煙囪,安裝在線監測系統,2018 年5 月企業對3 臺240 蒸噸的水煤漿鍋爐逐步實施了超低排放改造,并于2018 年12 月正式投運。故在水煤漿鍋爐正常運行的情況下選取2018 年和2019 年在線監測數據進行對比分析,見圖4。

圖4 污染物排放濃度變化趨勢

從上述數據分析可知,改造前,二氧化硫已達到超低排放標準,但濃度(約30 mg/m3)與排放標準(35 mg/m3)較接近,給操作帶來較大壓力,一旦出現工況波動,操作上未及時調整到位,容易出現數據超標。改造后,排放濃度大幅下降(約11 mg/m3),與排放標準(35 mg/m3)相差較遠,給工況波動留有較大的調整空間。改造前,煙塵排放濃度不能滿足超低排放要求,通過更換管束式除塵器后,煙塵濃度極低(0.5 mg/m3),滿足超低排放要求(煙塵排放濃度小于10 mg/m3)。

5 存在的問題及解決辦法

脫硫劑氨水由液氨汽化后與水稀釋而來,液氨具有易燃易爆、強腐蝕性及刺激性等特點,導致該技術存在一定的安全風險,同時煙氣中的SO2分子具有較強腐蝕性,煙氣飛灰和脫硫固體懸浮物的磨損,以及氯離子腐蝕性,導致脫硫塔存在腐蝕問題,最后尾氣存在氨逃逸和氣溶膠現象[3-5]。

5.1 氨的安全風險及管控措施

對涉及液氨的系統,從設計上配備溫度、壓力、液位、流量、組分等信息的不間斷采集和監測系統以及液氨(氨氣)氣體泄漏檢測報警裝置,并具備信息遠傳、連續記錄、事故預警、信息存儲等功能,對壓力表、液氨氣體檢測報警器進行定期檢驗。建立安全管理制度并落實到位,制定完善的崗位安全操作規程并定期安排培訓。制定應急救援預案,建立應急指揮中心,配備應急救援人員;制定演練計劃,并配備必要的防護裝備和應急器材設備,指定專人負責維護保養,應急器材設備類型和數量符合要求。現場設置安全警示牌、危險物質安全周知牌。

5.2 脫硫塔腐蝕問題及管控措施

吸收塔增高部分制造所選用的材質及內部防腐涂料滿足脫硫工藝的運行要求,內部所有部件均可承受最大入口氣流及最高進口煙氣溫度的沖擊,并可承受煙氣飛灰和脫硫固體懸浮物的磨損。塔體和內部結構在設計時均考慮了合適的腐蝕余度。為防止塔內液體泄漏,吸收塔本體為氣密性結構,制造時盡可能使用焊接連接,以保證殼體結構的完整性,法蘭和螺栓連接僅在必要時使用。塔體上的人孔、通道、連接管道等需要在殼體穿孔的地方均應進行密封,防止泄漏。塔體材質選用碳鋼內襯鱗片防腐。

脫硫系統循環漿液中的氯離子主要包括煙氣中的氯離子、補充水中的氯離子,高濃度低pH的氯離子腐蝕性很強。為了減少脫硫系統設備腐蝕,要求脫硫塔濃縮段中氯離子濃度不超過40000 mg/L,循環槽中不超過10000 mg/L,本次改造增設氯離子控制系統。

濃縮液中的氯離子主要包括煙氣中的氯離子、補充水中的氯離子。本次超低排放改造按煙氣中氯離子含量為50 mg/Nm3,水中氯離子含量為200 mg/L 考慮,配置一套處理量為1 m3/h 的蒸發處理系統。連續從脫硫塔濃縮段取出一定量的含氯離子的漿液進行處理,使濃縮段及吸收段液體的氯離子含量不再因吸收煙氣及水而累積增長,保持在控制指標范圍內。采用高溫原煙氣對含有鹽類的水溶液進行直接蒸發濃縮,最后使鹽類以結晶方式析出。

5.3 氨逃逸和氣溶膠現象及管控措施

通過濃縮段、吸收段所夾帶的霧沫、銨鹽以及逃逸NH3等氣溶膠顆粒,經洗滌層后回收煙氣中的氨及銨鹽。具體為更換洗滌噴淋層集液器,更換原有的填料層,新增一層洗滌噴淋層。兩臺塔共新增2 只洗滌循環水箱及4 臺洗滌循環水泵。增加洗滌噴淋層的目的是洗除煙氣液膜夾帶的銨鹽及逃逸氨。

管束式除塵器主要針對吸收塔上部低溫飽和凈煙氣中含有大量細小霧滴,利用大量細小霧滴高速運動增加粉煤灰顆粒與霧滴碰撞的機率,霧滴與粉煤灰顆粒凝聚從而實現對此部分極微小粉煤灰塵和霧滴的捕悉脫除。煙氣中攜帶的霧滴和粉塵顆粒形成液膜從煙氣中分離出來,降低煙氣夾帶霧沫的銨鹽濃度,同時減少氣溶膠的排放量。

6 結語

通過對脫硫塔的增容改造,實現了SO2的超低排放,使用管束式除塵除霧裝置對煙氣中攜帶的霧滴和粉塵進行分離凈化,實現顆粒物的超低排放。該工藝具有脫硫效率高、運行費用低、脫硫副產物抵扣部分運行費用、不產生二次污染等優點,解決了傳統氨法脫硫工藝存在的安全風險、氨逃逸、氣溶膠等問題,具有良好的應用前景。