煤基吸熱型碳氫燃料熱裂解動力學及產物分布

尚建選,余 春,王 沖,杜崇鵬,何增智,崔樓偉,朱永紅,李 冬

(1.陜西煤業化工集團有限責任公司,陜西 西安 710100;2.西安航天源動力工程有限公司,陜西 西安 710100;3.西北大學化工學院,陜西 西安 710069;4.西北化工研究院有限公司,陜西 西安 710601;5.陜西延長石油(集團)有限責任公司碳氫高效利用技術研究中心,陜西 西安 710000)

0 引 言

碳氫燃料種類繁多,主要由石油、煤炭和生物質為原料煉制而成,廣泛應用于汽車、船舶和航空航天等領域。在航天航空領域,隨著高超聲速飛行器速度的不斷提升,石油基碳氫燃料已無法滿足飛行器高吸熱能力和高裂解穩定性能的需求。煤基碳氫燃料具有密度高、比沖大、安定性好和熱沉高等特點,可以滿足高品質吸熱型碳氫燃料的要求。我國的能源結構為“富煤、貧油、少氣”,煤焦油產量高,具有芳烴、環烷烴含量高等獨特的性質,通過催化加氫精制技術可以生產高品質的煤基吸熱型碳氫燃料,實現煤炭資源梯級高效綜合利用,擴大煤基吸熱型碳氫燃料的來源,保證航天燃料發展供應安全。

當高超聲速飛行器在8 Ma 的速度下飛行時,發動機燃燒室中的溫度高達3 727 ℃,遠超現有結構材料的耐溫極限,傳統的機械冷卻和氣膜冷卻已經無法滿足冷卻需求,因此,超燃沖壓發動機的熱防護技術已成為制約飛行器安全運行的關鍵因素。迄今為止,超燃沖壓發動機的常用熱防護技術是利用燃料作為冷卻劑的再生冷卻技術。在再生冷卻技術中,利用吸熱型碳氫燃料在高溫發動機的冷卻通道中通過發生物理相變和熱裂解化學反應吸收熱量,達到冷卻目的,裂解后的燃料和氣體噴入燃燒室進行燃燒。

1970 年,吸熱型碳氫燃料的概念由美國軍方首次提出,主要組成約為50%的鏈烷烴、30%的環烷烴和10%的芳烴,及微量含硫、氮和氧雜原子的物質,鏈烷烴和環烷烴組分可以通過熱裂解化學反應吸收大量熱量,在提升燃料冷卻能力的同時,滿足高超聲速飛行器的冷卻需求和動力需求。

熱裂解化學反應是指燃料在缺少氧氣情況下受熱分解和縮合生成不同結構的產物并吸收大量熱量的過程。碳氫燃料一般在溫度高于400 ℃時發生熱裂解化學反應,并且遵循自由基引發的鏈式反應機理,主要包括氫提取、斷鍵、異構和加成等反應類型。通過熱裂解化學反應,大分子的碳氫化合物裂解為小分子的烴類,該過程能夠降低發動機高溫部件的溫度,另外,小分子的氣相產物(C4以下)和液相產物進入燃燒室中,燃燒會更加充分,能降低點火延遲時間,提高燃燒效率。因此研究吸熱型碳氫燃料的熱裂解過程對于提升燃料裂解和吸熱性能,開發高品質碳氫燃料具有重要意義。熱裂解化學反應作為燃料吸收熱量的主要途徑,得到了國內外學者的廣泛關注。

Bruno 等在375 ~ 450 ℃研究了JP-A、RP-1、RP-2、JP-7,JP-TS 和JP-900 的熱裂解動力學,計算了各燃料的動力學參數,討論了燃料熱裂解穩定性能,結果發現,燃料的表觀活化能在156 ~220 kJ·mol-1,JP-A 的活化能最大,RP-1 和RP-2與JP-7、JP-TS 和JP-900 的熱分解速率常數相近,在1.03×10-5s-1~2.70×10-4s-1,在熱裂解穩定性方面,RP-2 可以是JP-7、JP-TS 或JP-900 的合適替代品。

Xing 等對煤油基航空燃料在390~430 ℃溫度范圍內的熱裂解動力學進行研究,發現燃料的表觀活化能為280 kJ·mol-1,與正十二烷的一階裂解反應活化能一致。

張等在410~440 ℃對火箭煤油添加抗氧化劑(THQ)前后的熱裂解過程進行研究,發現THQ 對火箭煤油熱裂解有明顯抑制作用,添加前后表觀活化能從150.0 kJ·mol-1升高至210.5 kJ·mol-1。

秦等在410~440 ℃研究了正壬烷的熱裂解動力學及產物分布,結果發現,隨著溫度和時間的增加,作為中間產物的烯烴含量先增加后減少,結焦前驅體芳烴質量分數則隨裂解轉化率增加迅速升高至8%,表明燃料熱穩定性顯著降低。從上述文獻分析得知,以往燃料大多數來源于石油基,由于原料自身性質限制,容易在高溫下發生裂解結焦,所以對熱裂解的研究基本集中在375~450 ℃,對更高溫度范圍內的熱裂解分析,國內外鮮有研究報道。隨著高超聲速飛行器對吸熱型碳氫燃料熱裂解穩定性的要求越來越高,應該更多地關注在開發更高裂解溫度范圍內的高品質碳氫燃料,研究其高溫下的裂解規律、動力學和產物組分分布,為開發高熱裂解穩定性碳氫燃料提供數據支撐。

本研究以煤焦油基碳氫燃料為原料,采用高溫高壓恒容反應釜研究燃料在450~490 ℃下的熱裂解規律,利用氣相色譜(GC)和氣相色譜-質譜聯用儀(GC-MS)分析了燃料的氣體產率、氣體產物和液體產物組分分布,建立煤基吸熱型碳氫燃料的熱裂解動力學方程,得出裂解速率和活化能參數,研究結果為煤焦油制備的碳氫燃料在更高溫度下的熱裂解穩定性、動力學、各組分的轉化規律等提供了基礎信息。

1 原料與儀器

本研究中使用的原料來源于陜北某廠的煤焦油,通過餾分切割、加氫精制、加氫裂化和異構化產生煤基吸熱型碳氫燃料,煤基吸熱型碳氫燃料的性質和組成見表1。

由表1 可以看出,原料密度為0.781 3 g/cm3,餾程為190~231.5 ℃,主要由大量鏈烷烴、雙環烷烴和少量單環烷烴組成,其質量分數分別為37.28、5.21 和55.09 wt%。

使用靜態恒容熱裂解裝置研究燃料的熱裂解反應動力學及產物組分分布規律,高溫高壓反應釜的最高運行溫度和壓力分別為700 ℃和20 MPa,西安惠諾實驗室設備有限公司,型號XAHN-C276,200 mL;智能溫度控制儀AL-508P,廈門宇電自動化有限公司;氣相色譜Agilent 7890B,安捷倫儀器有限公司;氣相色譜- 質譜聯用儀7890A GC-5975C MS,安捷倫儀器有限公司。煤基吸熱型碳氫燃料靜態裂解實驗系統如圖1 所示。

2 實驗方法

2.1 實驗過程與條件

首先稱取質量為20 g 的樣品加入反應釜內,然后利用N2 吹掃5 次,每次5 min,減少空氣中溶解氧的影響,打開控溫裝置,設定裂解實驗的升溫程序,打開加熱開關,將反應釜放入加熱爐加熱至指定溫度并恒溫一段時間(0~4 000 s),在溫度為450~490 ℃下進行煤基吸熱型碳氫燃料的熱裂解反應;反應結束后,將反應器從加熱爐取出并迅速冷卻到室溫,其中,溫度由智能溫度控制儀控制,壓力由壓力表測量。

反應釜冷卻后,收集氣體產物,使用氣體色譜進行分析;打開反應釜,利用注射器收集并稱重液體產物,使用氣質聯用儀進行分析。為了減小系統誤差,應測量反應釜的死體積。

分析方法:采用氣體色譜—質譜聯用儀(GC-MS)對原料及不同反應條件下的液體產物進行分析。

升溫條件:初溫60 ℃,保持2 min,以10 ℃/min 速率升至270 ℃,保持2 min,進樣口溫度260 ℃,檢測器溫度280 ℃;載氣為高純氦氣,流速為1.0 mL/min,400∶1 分流比進樣,進樣量為0.1μL。

分析方法:采用氫火焰檢測器(FID) 及氣體色譜儀(GC) 對不同反應條件下的氣體產物進行分析,檢測。

升溫條件:初溫60 ℃,保持3 min,之后以5℃/min 的升溫速率升至170 ℃,并保持10 min;進樣口溫度160 ℃;檢測器溫度為180 ℃;載氣為氮氣0.5 MPa。

2.2 數據處理方法

2.2.1 裂解產氣率計算

由于燃料裂解后的產物高達上千種,組成復雜,對單個組分很難確定實際消耗或形成,作為近似值,在室溫和常壓下收集到的材料熱裂解前后的質量差作為氣體產物的總質量,氣體產率反應式如下:

式中:m0為裂解前原料的質量,g;m1為裂解后液體產物的質量,g。

2.2.2 裂解反應動力學計算

為了準確描述煤基吸熱型碳氫燃料的熱裂解,假設燃料的整體裂解為一級反應動力學,其中反應速率常數反應式如下:

式中:k反應速率常數,s-1;t為反應時間,s;x為氣體產率。

裂解反應過程Arrhenius 方程式如下:

式中:A為指前因子,s-1;為活化能,kJ·mol-1;R為氣體常數;T為反應溫度,K;可通過此關系式推導出Ea和A 的值。

3 結果與討論

對煤基吸熱型碳氫燃料在高溫高壓恒容反應釜中,450 ~ 490 ℃條件下進行的恒容熱裂解實驗,對熱裂解產物進行分析和表征,探討了燃料的熱裂解反應動力學和氣體與液體產物組分分布,研究了各組分隨反應溫度和時間的變化趨勢。

3.1 氣體產率

燃料的氣體產率反映了熱裂解反應的程度,主要描述燃料中C5 以上組分裂解形成小分子烴類以及氫氣的程度。燃料不同溫度下的氣體產率隨反應時間的變化如圖2 所示。

圖2 燃料不同溫度下的氣體產率隨反應時間的變化Fig.2 The gas yield of the fuel at different temperatures changes with the reaction time

由圖2 可知,燃料氣體產率隨溫度和反應時間的變化曲線,燃料熱裂解反應作為吸熱過程,隨著溫度和反應時間的增加,分子中C-C 鍵更容易斷裂,產生更多的自由基,裂解深度加深,氣體產率顯著增加,450 ℃下熱裂解反應持續1 000 s 后燃料產氣率為2.67%,4 000 s 后燃料產氣率為8%,低于火箭煤油在440 ℃、4 000 s 條件下23%的氣體產率,因為煤焦油基吸熱型碳氫燃料中環烷烴含量高,鏈烷烴組成多為長鏈烷烴(C9~C13),導致燃料起始裂解溫度高,熱裂解穩定性強,這些隨時間或溫度變化的結果可作為這種復雜熱裂解反應體系的動力學數據。

3.2 裂解反應動力學

燃料在不同溫度下的熱裂解擬一階圖,如圖3所示。

圖3 燃料在不同溫度下的熱裂解擬一階圖Fig.3 Quasi-first-order diagram of thermal cracking of fuel at different temperatures

由圖3 可知,煤基吸熱型碳氫在450、460、470、480 和490 ℃5 種溫度下熱裂解的ln[1/(1-x)]隨t的變化曲線,速率常數k 由最小二乘法確定,ln[1/(1-x)]與t的線性關系良好,表明煤基吸熱型碳氫燃料的熱裂解實驗數據可以用一級動力學方程進行關聯。

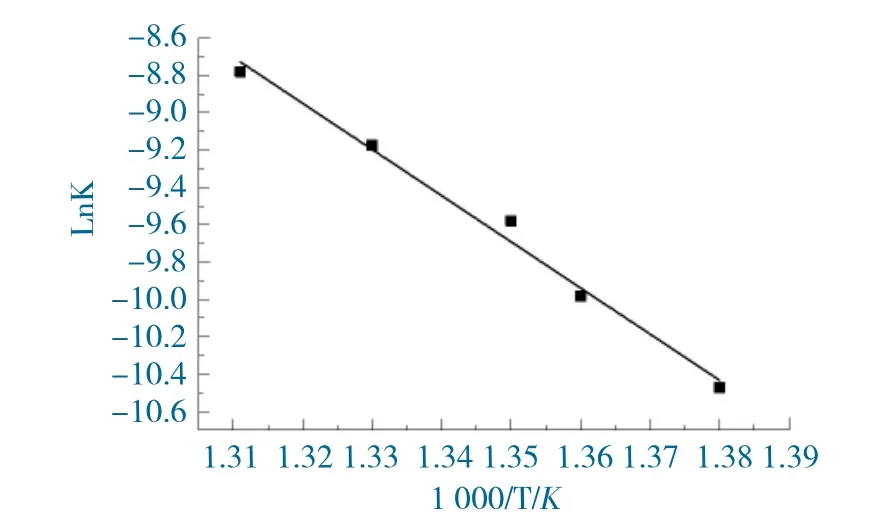

在450 ~ 490 ℃,速率常數在2.83×10-5s-1~1.54×10-4s-1,利用阿倫尼烏斯定律可以計算反應的表觀活化能Ea。圖4 為燃料的Arrhenius 方程擬合曲線圖,通過計算,得到燃料熱裂解反應的表觀活化能Ea=205.56±12.3kJ·mol-1,>JP-7、JP-TS的活化能,與JP-A 和RP-1 的活化能相接近,ln A=23.69±2.0,熱解動力學參數見表2。

圖4 燃料熱裂解速率常數的阿倫尼烏斯圖Fig.4 Alenius diagram of the fuel thermal cracking rate constant

表2 熱解動力學參數Table 2 Pyrolysis kinetic parameters

燃料熱裂解速率常數的阿倫尼烏斯圖,如圖4所示。

3.3 氣體產物

吸熱型碳氫燃料在冷卻通道中受熱裂解,氣體產物進入燃燒室中,有利于提高燃燒效率、使得燃料燃燒更加充分。煤基吸熱型碳氫燃料裂解的氣體產物組成復雜,主要包括氫氣和甲烷、乙烷、乙烯、丙烷、丙烯、丁烷和丁烯等低碳數烴類。其中甲烷、乙烷占到氣體產物中的絕大部分,氫氣和烯烴含量較少,氫氣和烯烴含量在一定程度上也反映了燃料的吸熱能力。本小節主要對上述氣體產物的含量變化規律進行分析。

以4 000 s 450~490 ℃溫度下氣態產物各組分的分布變化為例,利用GC 檢測出燃料裂解產生的氣體產物甲烷、乙烷、乙烯、丙烷、丙烯、丁烷和丁烯,其中,甲烷含量占比最高,氫氣和烯烴的產生量較少,符合鏈烷烴中C-H 的解離能(412 kJ·mol-1) >C-C 鍵(348 kJ·mol-1)的機理。隨著溫度的升高,乙烯、丙烯和丁烯的含量降低,甲烷的含量顯著增加,490 ℃、4 000 s 時高達44.07wt%,乙烷和丙烷的含量變化不大,約為28wt%和13wt%。氫氣的產生主要是由于稠環結構的十氫萘中C-C鍵具有更高的解離能,骨架上的氫原子更為活潑,容易發生脫氫反應。甲烷和乙烷含量高是由于燃料自身含有大量異構鏈烷烴和帶側鏈的環烷烴導致,很容易在分子側鏈的鍵之間斷鏈。并且,甲烷幾乎不參與進一步的反應,乙烯和丙烯通常被認為是由單分子β-斷裂反應生成,乙烯丙烯的減少可能是作為芳香族化合物的前驅體,另一方面是,在恒容反應釜中,隨著反應時間不斷增加,體系壓力也隨之增高,體系分子間相互碰撞的幾率增大,導致烯烴聚合反應的發生,生成芳香族化合物。不同溫度下燃料的氣體產物組成變化如圖5 所示。

圖5 不同溫度下燃料的氣體產物組成變化Fig.5 Changes in the composition of the gas product of the fuel at different temperatures

3.4 液體產物

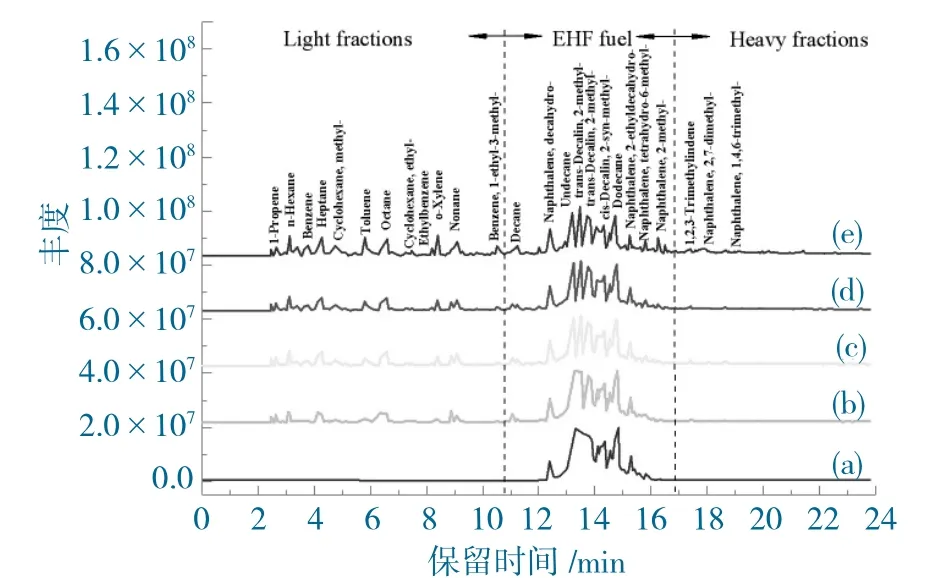

通過GC-MS 對燃料在450~490℃下,0~4 000 s 反應后的液體產物各組分進行分析,以490 ℃為例,不同反應時間下液體產品的色譜圖,如圖6所示。

圖6 不同反應時間下液體產品的色譜圖Fig.6 Chromatographic diagram of liquid products at different reaction times

由圖6 可知,燃料在不同反應時間下液體產品的色譜圖,對每個峰代表的化合物進行標注,原料(0 s)主要長鏈烷烴(C8~C13)、雙環烷烴(烷基十氫萘)、少量環烷烴和雜原子化合物組成,隨著反應時間的增加,長鏈烷烴從分子中央裂解為短鏈烷烴(C5~C7),雙環烷烴脫氫轉化二氫萘、四氫萘、八氫萘、烷基苯、烷基萘、茚等芳香族化合物,另外還裂解產生少量烷基環烯烴(C5~C6)和長鏈烯烴(C6~C8)。

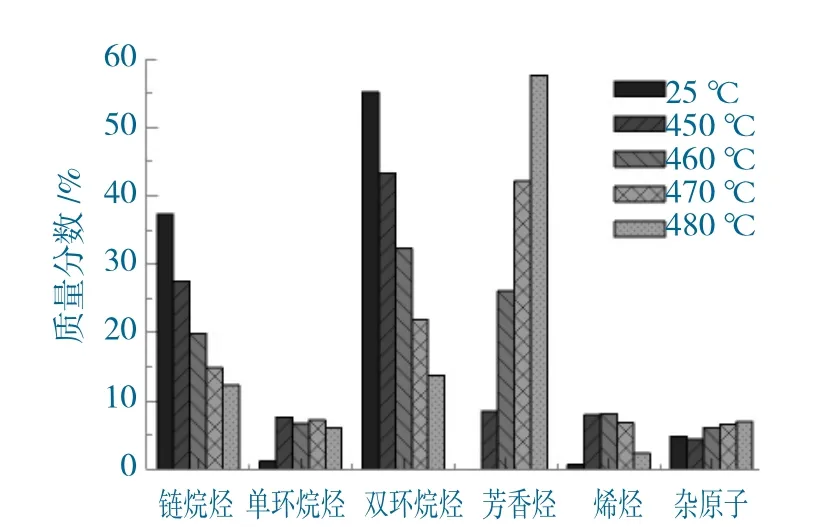

煤基吸熱型碳氫高溫裂解后的液體產物非常復雜,將裂解液體產物中主要裂解產物歸類為鏈烷烴、環烷烴、雙環烷烴(烷基十氫萘)、烯烴、芳香族化合物和其他(雜原子化合物)等六類。460 ℃下液體產物各組分隨反應時間的分布如圖7 所示。

圖7 460 ℃下液體產物各組分隨反應時間的分布Fig.7 Distribution of each component of the liquid product with reaction time at 460℃

由圖7 可知,隨著反應時間的增加,鏈烷烴和烷基十氫萘含量顯著減少,環烷烴與烯烴含量先增加后減少,芳香族化合物顯著增加,表明燃料的熱穩定性明顯下降。

由圖8 可知,4 000 s 下液體產物各組分分布隨溫度的變化,各組分的變化規律與圖7 基本相似。從上述結果可以看出,溫度和反應時間的增加有利于提高燃料熱裂解進程,鏈烷烴主要通過單分子反應和脫氫反應,產生小分子烷烴氣體、短鏈烷烴、以及少量烯烴和氫氣,烷基十氫萘在低溫和高溫下進行脫氫和開環反應,主要產生氫氣、環烯烴類和茚類、烷基苯類、萘類等芳香族化合物。追蹤芳香族化合物中重要的結焦前驅體烷基苯,在反應時間4 000 s,450 ~480 ℃溫度范圍內,烷基苯的含量從3.04 wt%增加至25.73 wt%,燃料的結焦傾向不嚴重,熱裂解穩定性強。另外,烯烴含量變化值得注意,這是由于烯烴在高壓下容易發生二次反應環化聚合為芳烴,導致烯烴含量減少。

圖8 4 000 s 下液體產物各組分隨溫度的分布Fig.8 The distribution of each component of the liquid product with temperature at 4 000 s

4 結 論

本工作研究了煤焦油基吸熱型碳氫燃料在450~490 ℃下的熱裂解規律,主要討論了燃料的氣體產率、裂解反應動力學、氣體產物組成分布和液體產物組成分布,得到以下結論。

(1) 煤基吸熱型碳氫燃料的起始裂解溫度較高,熱裂解穩定性強,氣體產物包括氫氣、甲烷、乙烷、乙烯、丙烷、丙烯、丁烷和丁烯,燃料自身含有大量異構鏈烷烴和帶側鏈的環烷烴導致甲烷和乙烷含量占比最大,氫氣和烯烴的含量占比較低,作為中間產物的乙烯和丙烯的含量隨反應時間和溫度的增加而減少。

(2) 煤基吸熱型碳氫燃料的液體產物主要包括鏈烷烴、環烷烴、烷基十氫萘、烯烴、芳香族化合物和雜原子化合物,其中重要的結焦前驅體烷基苯含量最大為25.73wt%,表明結焦傾向并不嚴重。隨著反應程度的增加,鏈烷烴和烷基十氫萘含量顯著減少,環烷烴與烯烴含量先增加后減少,芳香族化合物顯著增加。

(3) 煤基吸熱型碳氫燃料熱裂解動力學反應符合一級動力學方程,在450~490 ℃溫度范圍內,燃料熱裂解速率常數在2.83×10-5s-1~1.54×10-4s-1之間,表觀活化能Ea=205.5612.3 kJ·mol-1,與JP-A 和RP-1 的活化能相接近,指前因子ln A=23.69±2.0。