華陽二礦選煤廠二次浮選工藝改造研究

姚一偉

(華陽集團選煤質量管理中心,山西 陽泉 045000)

1 概 況

在煤礦洗選加工作業中,浮選工序是處理高灰細粒煤泥的有效措施,現階段我國大部分選煤企業通過參數設定控制浮選指標,工藝操控簡單、效率高。但隨著綜采技術的廣泛應用以及長期開采造成的原煤中高灰細泥含量的提高,采用常規一次浮選工藝已經很難達到分選精度、灰分要求,洗選效果變差,而在相關政策影響下,用煤企業對煤炭的質量要求越來越高,提高洗選工藝勢在必行。改進洗選工藝可以從從工藝革新、設備投用、新型藥劑等方面入手,其中工藝革新對已經投用的選煤廠較為適合。因此,本文以華陽二礦選煤廠為例,將常規一次浮選工藝,改造為二次浮選工藝,即在完成一次浮選后,再進行一次浮選。

華陽二礦選煤廠隸屬于華陽集團,始建于1978 年,初始設計能力1.5 Mt/a,經多次擴建2006年原煤處理能力達到7.0 Mt/a,2008 年達到為8.0 Mt/a,精煤產品為2 號噴粉煤,指標參數為粒度25~0 mm,灰分Ad<11.8%,水分Mt<9.0%。華陽二礦選煤廠擁有2 套獨立的分選系統,工藝為不脫泥無壓給料三產品重介旋流器+煤泥浮選+ 尾煤壓濾,如圖1 所示。

圖1 華陽二礦選煤廠工藝流程Fig.1 Process flow of Huayang No.2 Coal Preparation Plant

2 改造必要性

2.1 煤泥浮選特性

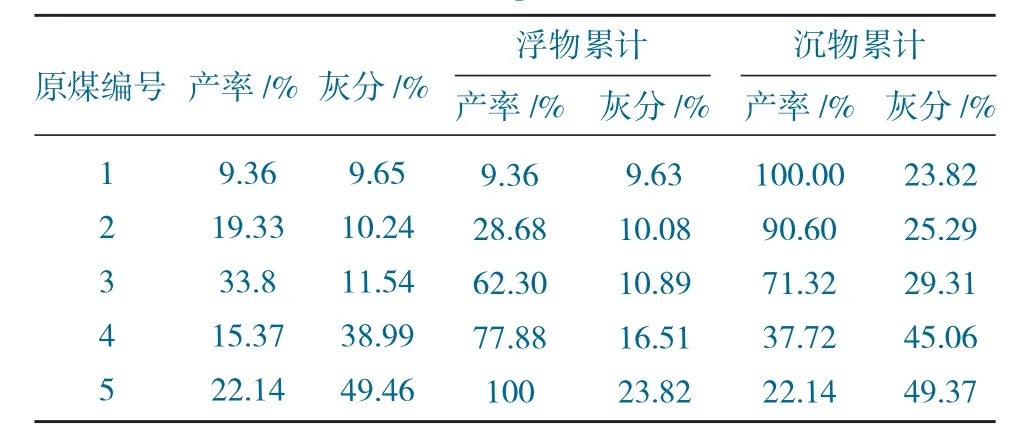

華陽二礦選煤廠入浮煤泥分步釋放試驗數據見表1。從理論角度而言,采用浮選工藝,可實現2號噴粉煤的工藝指標,且產率達到60%以上。

表1 華陽二礦選煤廠分布釋放試驗數據Table 1 Distribution release test data of Huayang No.2 Coal Preparation Plant

相同試驗條件下進行煤泥浮選試驗,結果見表2。可以看到,浮選精煤灰分為13.85%,無法達到2 號噴粉煤灰分指標(Ad<11.8%),且尾煤灰分偏低,無法達到生產要求。造成這一問題的原因是入浮煤泥中高灰細泥含量偏高,精煤受到細泥污染;并且選擇性偏差,尾煤出現跑煤現象。針對該情況,脫除精煤中的高灰細泥是工藝改造的重點。

表2 華陽二礦選煤廠煤泥單元浮選試驗數據Table 2 Flotation test data of slime unit in Huayang No.2 Coal Preparation Plant

2.2 生產現狀分析

2.2.1 浮選精煤灰分高

華陽二礦選煤廠浮選精煤量大,占精煤產量的40%左右。當浮選精煤灰分控制范圍大于混精煤灰分控制范圍2 個等級時,只能通過重介降灰,以犧牲產率實現精煤質量,造成重介浮選“背灰”現象。

2.2.2 一次浮選精度低,三、四室灰分較高

華陽二礦選煤廠浮選機單機試驗數據見表3。從表3 數據可知,一至四室灰分呈現遞增趨勢,且各室灰分差距大,三室、四室的灰分達到14.60%、17.56%,大大高于一室、二室灰分值,該情況是導致精煤灰分超標的主要原因。首先,入料細泥含量多(<0.075 mm),高達58.24%;其次,一次浮選精度較低,導致各室細泥含量差距較大,尤其是三室、四室,其細泥含量超過60%。

由以上分析可知,華陽二礦選煤廠煤泥中高灰細泥含量高、可浮性差,浮選機三室、四室細泥含量過高,造成精煤灰分整體偏高。根據實驗室數據,浮選機三室、四室精礦需要進行二次精選,降低灰分,提高精煤品質。

3 浮選工藝改造

3.1 原有浮選工藝

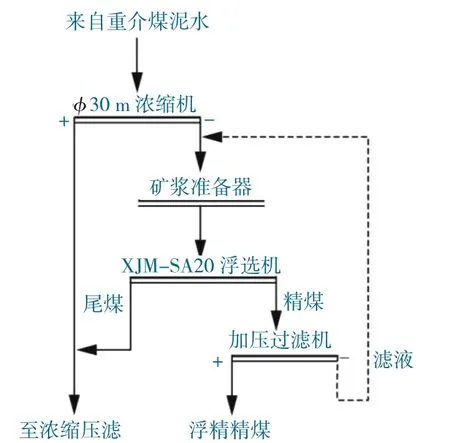

華陽二礦選煤廠擁有2 條浮選生產線,每條產線由3 臺礦漿泵、3 臺XJM-SA20 四室浮選機構成,工藝流程如圖2 所示。

圖2 改造前浮選工藝流程Fig.2 Flotation process before transformation

生產運行過程中,濃縮機底流通過底流泵加壓流向礦漿準備器,和浮選劑混合均勻后,進入XJM-SA20 浮選機;精礦經加壓過濾機充分脫水后獲得浮選精煤,產生的濾液作為稀釋水,循環利用。

3.2 改造后的工藝

根據上文分析,浮選機三室、四室是二次浮選改造的重點。改造方式如下:浮選機三、四室浮選出來的精礦不再直接輸送到加壓過濾器,而是經加藥調漿后,進行二次浮選,然后再和一、二室浮選的精礦一起加壓過濾機脫水;將之前一次浮選機的加壓過濾機的濾液作為二次浮選的稀釋水,在濾液池液位低時,用循環水作為補加水,保證二次浮選可以正常運行。改造后的工藝如圖3 所示。

圖3 改造后浮選工藝流程Fig.3 Flotation process after transformation

4 效果分析

4.1 二次浮選灰分

為驗證二次浮選效果,對二次浮選機入料、產品以及改造前后精煤灰分進行數據對比,見表4、表5。

表4 二次浮選單機檢測數據Table 4 Detection data of secondary flotation single machine

表5 浮選工藝改造前后精煤灰分數據對比Table 5 Comparison of ash data of clean coal before and after flotation process transformation

二次浮選<0.074 mm 粒級的含量值91.86%,灰分約60%。可見,二次浮選高灰細泥大量排出,對精煤污染得到控制,脫泥效果顯著。經過二次浮選,三室、四室精礦灰分降到10.85%,灰分下降效果明顯。達到2 號噴粉煤指標;改造前后浮選精煤整體灰分下降0.25%。

4.2 浮精產量和質量

工藝改造前后生產指標對比見表6。改造前,一次浮選三室、四室精煤灰分不達標,精煤產率低。改造后,增加二次浮選工序,相對于改造前,浮精量占混精量比例提升3.34%,尾礦灰分提升2.89%,精煤產率提升0.7%,精煤質量和產率有所提高。

表6 改造前后生產指標對比Table 6 Comparison of production indexes before and after transformation

4.3 尾礦產率降低,灰分升高,發熱量降低

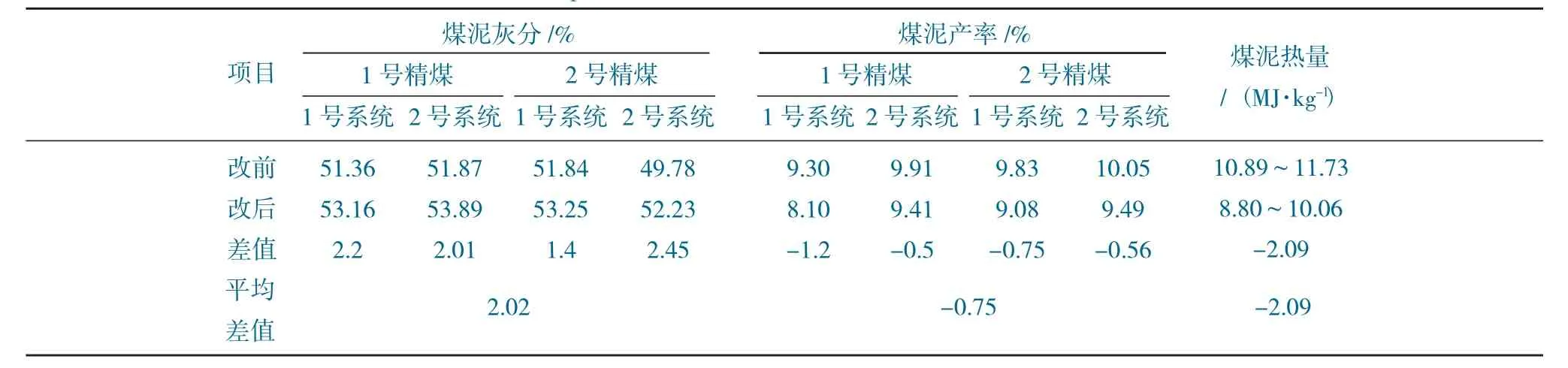

改造前后煤泥指標數據見表7。經過工藝改造,壓濾煤泥指標良好,較改造前灰分提高2.02%,煤泥產率下降0.75%,發熱量降低2.09 MJ/kg,浮選效果提高。

表7 改造前后煤泥指標對比Table 7 Comparison of slime index before and after transformation

4.4 經濟效益分析

以華陽二礦選煤廠每年洗選原煤230 萬t 進行效益計算,精煤產率增加0.7%,煤泥均價100 元/t,精煤830 元/t 計算。工藝改進后,產生經濟效益約1 175.3 萬元。

工藝改造投入資金205 萬元,改造資金按照5 a 分攤。由于設備增加,油耗、電量有所增加,油耗增加值0.015 kg/t,電量增加主要來源為電機,包括7 臺45 kW 攪拌電機和4 臺2.2 kW 刮泡電機。油價以市場價8.0 元/kg、電價0.55 元/(kw·h),進行核算。原煤處理能力以933 t/h 計算。忽略人工、管理成本,則費用增加約112.202 萬元。實際每年增加經濟效益1 063.098 萬元。通過工藝改造,年銷售額增加1 000 余萬元,同時緩解了重介“背灰”問題,提高了煤炭資源利用率。

5 結 語

本文對華陽二礦選煤廠存在的浮選精煤灰分偏高、洗選效果較差的問題進行分析,將該選煤廠浮選機三、四室改造成二次浮選工藝。實踐表明,精煤灰分降低,浮精產量和質量顯著提高,且尾礦產率降低,灰分升高,發熱量降低,通過計算,每年可增加銷售額1 000 余萬元,經濟效益顯著。