基于超長隧洞TBM施工技術分析

——以榕江關埠引水工程為例

魏宇航

(廣東水電二局股份有限公司,廣東 廣州 510000)

TBM施工技術,即全斷面隧道掘進機技術的簡稱,因其主要用于堅硬的巖層體施工,相較于軟土使用的盾構機而言,TBM的壽命和可靠性要求更高,是當之無愧的“掘進機”之王。它能夠實現隧洞掘進、隧洞支護、洞內出渣等工序連續進行,實現電、氣、光、機、液等系統集成的工廠化流水線隧洞施工裝備,因此TBM具有能夠明顯的提高綜合效益、提高施工效率、掘進速度快等優點。傳統的鉆爆法無法進行超長隧洞掘進,TBM施工技術有著不可替代的作用。

1 TBM工程施工條件

榕江關埠引水工程位于廣東省粵東地區,工程輸水線路總長34.970 km,根據現場勘察,引水管段位于榕江南河右岸沖積平原,為沖積平原地貌,沿線分布較厚的第四系海陸交互相堆積地層,地層組成成分主要為淤泥、淤泥質粘土及沖積細砂、粗砂,根據勘探和試驗資料整理成果,本工程粘性土層粘土土質均勻,層位基本穩定,厚度大,分布廣,為可塑狀,地基承載力相對較大,屬中高壓縮性土,不存在軟土震陷、觸變等問題,可作荷載不太大建筑物天然地基持力層,是引水隧洞的主要持力層,適合TBM施工,需注意軟土穩定性差及流砂的問題。根據合同要求,本工程工期緊、任務重,因此必須選擇有助于加快施工進度的方法,而TBM施工能夠最大程度地保證施工的連續性,對縮短工期有很大幫助。

2 TBM掘進參數選擇依據

TBM選型主要依據設計文件及地質勘探文件,機械設備的選擇要滿足適用性、可靠性、先進性、經濟性的要求:

(1)能適應于本工程所處泥質膠結的淤泥層、粘土、中粗砂等地層,推進時將地層損失率控制到極小程度,以保證沿線鄰近建構筑物及公用設施不受損壞;

(2)能適應本工程小轉彎半徑(250 m)盾構施工要求;

(3)控制地表沉降,在一般情況下,宜控制在+10~-30 mm;

(4)要求施工每延米綜合價格經濟合理,其配置滿足工期要求。

3 TBM施工技術

3.1 TBM掘進參數在堅硬圍巖層中的優化匹配

(1)在TBM設計階段,結合本工程的隧洞所在巖土層的強度、隧洞斷面和花崗巖的堅硬情況,對本工程所用TBM技術中刀具的安裝與布置、道間距、開口率等設計參數進行研究,同時參考以往類似工程經驗,確定最優掘進參數,提高掘進效率。

(2)考慮到本工程花崗巖隧洞強度高、完整性好,根據該地質條件特點,擬選擇48.26 cm大直徑盤形滾刀,配備強度高、韌性高、耐磨性好、不易崩裂的刀圈,從而減少倒庫的消耗,提高刀具的使用壽命,減少TBM機械停歇時間,保證工序銜接,保證掘進速度。

(3)考慮TBM工作土層為高強度、高堅硬的花崗巖土層,對于刀具的磨損大,刀具需要更高的更換頻率,因此項目部建立專門的刀具更換小組,負責TBM刀具的維修、更換和技術處理。且建立“各刀位上刀具的檔案庫”,針對不同材質刀具的試用情況進行記錄和總結,歸納刀具的損耗規律,為項目確定最佳刀具,以保證工程的掘進速度。

(4)根據工程地質特點,在正式掘進前,應進行試掘進,通過試掘進確定本工程的TBM推力、刀盤轉速、貫入度等,確定最優掘進參數。在正式的掘進過程中,應根據掘進過程實時監督TBM推力、貫入度等變化,根據地址條件的改變及時調整掘進參數,保證工程的最優掘進速度,減少對刀具的磨損。

3.2 TBM穿越斷層破碎帶等不良地質洞段施工技術

(1)TBM在不同種類的圍巖體中、斷層破碎帶等不良地質段進行掘進時,應盡可能減少對圍巖的擾動,可以優先采用微擾動掘進方式,合理的降低TBM推力、刀盤轉速、貫入度等參數,保證TBM能夠勻速通過不良地質洞段,減少或者避免圍巖的坍塌,避免TBM在不良地質洞段的間歇時間。同時考慮TBM在通過斷層地質段無法提供充足的掘進力,因此推力只能由頂推油缸提供,而且拼裝管片時是不能同時進行掘進作業的,所以,項目部要考慮在管片拼裝作業上增加人員與技術投入,保證管片拼裝速度,減少對TBM的掘進間歇時間,以保證工程按期完成。

(2)在正式掘進過程中,應做好超前地質預報,可利用地質勘察資料、巖土形狀變化和掘進參數,結合TBM上自有的超前鉆機和實時地質勘探系統,在掘進過程中做到地質超前預報,及時調整掘進參數,做好預防工作。

(3)根據本工程前期地質勘探情況,本工程掘進過程中,存在軟弱破碎段、涌水洞段以及TBM難以直接正常掘進地段,對于此段工程,考慮采取導管超前注漿施工技術,提前對該地段地質進行加固處理,待土層強度達到能夠保證TBM正常掘進而不引起土層塌陷時,方可正常掘進通過。

(4)在進行TBM設計時,應結合本工程特點和地質條件,對不良地質條件的影響進行充分考慮,提前配備足夠的備用資源和技術儲備,保證在不良地質情況下能夠迅速采取措施,有效保證TBM迅速脫困。對于刀盤或者護盾的卡頓,可以進入刀盤內部清理卡頓物體,當卡的比較嚴重時,可由護盾后側采取人工挖除的方式幫助TBM脫困。

(5)因TBM屬于地下作業,因此要考慮地下水影響,對于突涌水和滲水的影響,要考慮有效的排水措施,TBM要有可靠的排水設備。優先考慮利用隧洞集水外排,同時在洞內布置排水管和排水設備,保證TBM不受地下水的影響導致停機。

3.3 關于TBM施工始發基坑布置與施工運輸的優化

(1)對于TBM始發基坑的布置,首先要滿足功能要求,包括:滿足現場施工,現場施工需要用到的材料,如水泥罐、豆礫石料倉、管片堆放場等的布置;滿足起重吊裝設備最大限度地與施工工藝(TBM分節始發)相對應,當場地有限時,可根據施工工藝的前后順序,進行適當調整,提前做好相關規劃,要求使用方便、高效施工。

(2)考慮施工現場用電布置,如:變壓器的設置、高壓線的引入、多級配電柜布置等,入場變壓器要在高壓線進入施工現場處,二級配電箱要設置在用電設備集中處,開關箱的設置要根據機械設備的使用情況而定。

(3)對于TBM的始發基坑內組裝和基坑布置應進行綜合考慮,首先要考慮TBM在基坑內的組裝速度,還要考慮TBM在運行期間作業的高效性。基坑內部的集水井、管片吊裝系統、皮帶機主驅動、石料上料系統等可適當擴挖基坑。

(4)始發基坑的施工應作為關鍵工作考慮,在始發基坑施工前,也能夠結合工期綜合考慮,盡快完成始發基坑的施工,在基坑完成后,及時進行TBM機組組裝調試。

(5)因TBM機組在現場組裝,但是機組各部件到現場的時間有所不同,因此要對TBM機組的組裝順序和部件的運輸順序進行考慮,將組裝與運輸同步進行,節省TBM機組的組裝時間。TBM及其配套系統在始發基坑進洞進行調試時,同時做皮帶機組、軌道系統、通風系統的安裝。

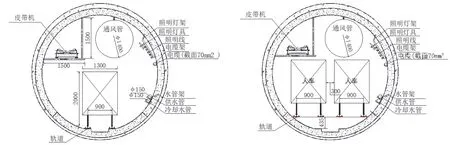

(6)考慮隧洞的洞徑較小,洞內空間較小,洞內的施工布置不能靈活設置,因此要提前對洞內的施工布置進行優化,TBM出渣用的皮帶機可采用懸掛的方式進行布置,充分利用隧洞下方的空間,為了使洞內的雙軌線和單軌線的布置都能得到滿足,可在隧洞的中間部位設置錯車平臺,TBM施工的通風管道可布置在隧洞的頂部。如圖1所示。

圖1 TBM施工的通風管道布置

(7)TBM始發基坑內布設雙軌線、多軌線,中間采用岔道連接,通過運輸小車,滿足管片、豆礫石、水泥等材料的運輸。主隧洞采用單軌線布置,在靠近TBM設備尾部段設置雙線錯車道會車平臺,盡可能避免軌道運輸TBM掘進的影響。

(8)考慮到TBM屬于地下作業,地下排水和地下出土,距離隨著掘進距離的增長而增長,因此要在中間設置多處集水井和抽水泵,抽水泵的功率大小隨隧洞的長度及滲水量進行調整設置,保證地下水能夠及時有效排至洞外集水井。

3.4 TBM及配套設備的壽命保證

(1)TBM能夠正常運作的關鍵是TBM刀盤刀具、主軸承,因此保證其壽命和可靠性必須重點考慮。首先做好刀盤的審查工作,優化刀盤強度、剛度及耐磨性設計,對刀盤焊接、制造工作加以監督,做好施工過程中的刀盤刀具的檢查與維護工作。

(2)在TBM掘進過程中,項目部建立健全TBM及配套設備的維護與保養制度,加強TBM及配套設備的運行狀態的監測,重點監測對象包括:主軸承密封、刀盤刀具、刀盤驅動系統、主軸承、主機液壓系統;可根據現場實際情況,采用油液磨損分析、運轉參數監測、噪聲診斷、振動分析、油品理化指標分析、無損探傷等監測診斷方法;建立并完善TBM及配套設備的維修保養規程。結合本工程的地質特點,針對性地選擇合適的大直徑盤型滾刀,以保證刀具的使用壽命盡可能地滿足施工需求,減少刀具更換間歇時間,保證施工掘進速度。

3.5 控制TBM掘進方向的技術措施

在超長隧洞掘進工作中,必須嚴格控制TBM掘進放線,一方面是確保隧洞施工精確度,保障后期使用的可靠性,另一方面是為了減少誤差掘進對刀具的磨耗及對機械設備的損傷。因此,在正常掘進工作開始前,必須重點考慮TBM掘進方向控制系統的選擇,合適的導向系統能夠為操作手最大程度地提供TBM位置及方向信息,能夠基于三維空間進行自動確定TBM的方位和掘進方向,同時對于TBM掘進方向偏差能夠及時提供信息。

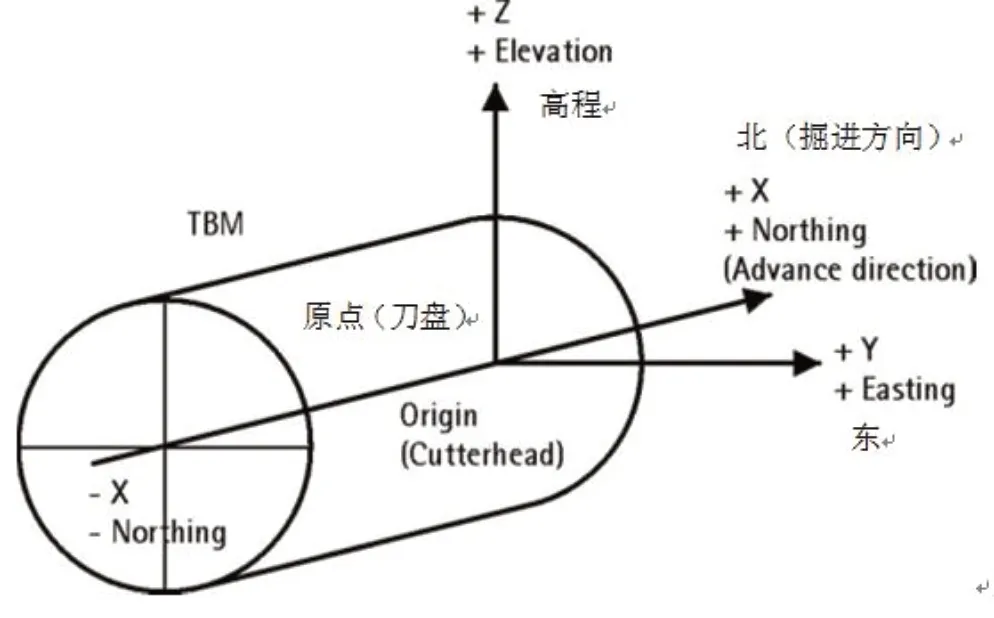

根據以往經驗和本工程特點,結合專家意見,本工程擬采用VMT激光導向系統。VMT激光導向系統中引入了三種不同的坐標系統,分別是大地作別系統、TBM坐標系統、DTA坐標系統。其中TBM坐標系統與TBM軸線相關,系統能夠進行激光靶位置、控制點及參考點的計算,采用本坐標系統進行主導控制,能夠用來精確TBM的位置,詳見圖2。

圖2 TBM坐標系統圖

4 結語

通過以榕江關埠引水工程為例對TBM施工技術進行分析,結合本工程的特點,本工程存在超長隧洞、穿越建筑物、穿越不良土層等多種常見的、對于TBM施工技術影響較大的情況,綜合考慮在TBM施工過程中可能遇到這些情況時應采取的措施,為后續的TBM施工提供一定的參考經驗。