基于雷達波檢測方法的處理線糾偏系統改進

劉 剛

(寶鋼股份冷軋廠,上海 200941)

0 引言

對于冷軋連續生產線運行中的帶鋼,理論上帶鋼中心線要與機組中心線重合,并保持一致。然而,實際生產中的帶鋼并不能始終穩定運行在機組的中心線上,而是會產生一定程度的偏移[1-3]。這是因為來料的板型、焊縫位置、機組本身輥系等諸多方面,會導致跑偏問題始終存在。這制約了機組的順利運行[4]。而且,一旦跑偏超出設備糾偏能力范圍,會造成擦邊斷帶的情況。因此,糾偏設備在保證機組的連續、穩定、高速運行中起到了至關重要的作用[5]。特別是有退火爐的處理線,還涉及爐內帶鋼的糾偏。這對保證爐況穩定和確保產品質量、性能很重要。糾偏設備的穩定性、有效性在處理線中作用突出,可以說是關鍵設備。

目前,一些國內的企業大多數使用日本和德國的進口設備。退火爐外的糾偏有采用國內糾偏廠家設備[6],使用情況基本正常。糾偏設備大多采用光電、電磁的檢測形式。部分退火爐已開始采用雷達波的檢測形式。

本文針對糾偏系統中的常見問題,結合糾偏設備的幾種檢測形式,通過對比優缺點,提出退火爐檢測形式的改進方案。改進方案采用雷達波檢測方式。雷達波檢測方式運行穩定、維護方便,可有效提高退火爐內糾偏系統的檢測穩定性。本文通過介紹雷達波的檢測原理,并對各種檢測方式作對比分析,為糾偏系統的選型、改造提供借鑒。

1 糾偏設備的檢測方式

冷軋處理線的糾偏設備,也就是中心位置控制器(center position controller,CPC),是一個帶鋼對中控制系統[7]。其基本結構包括光電或電磁檢測傳感器、數字控制器、線性位移傳感器、伺服閥或伺服電動缸以及糾偏輥[8]。以退火爐為界,糾編設備根據使用情況分為爐內糾偏設備和爐外糾偏設備。分類原則主要是考慮退火爐環境溫度高,對設備的穩定性要求較高。檢測方式目前有光電式檢測和電磁感應式檢測等。

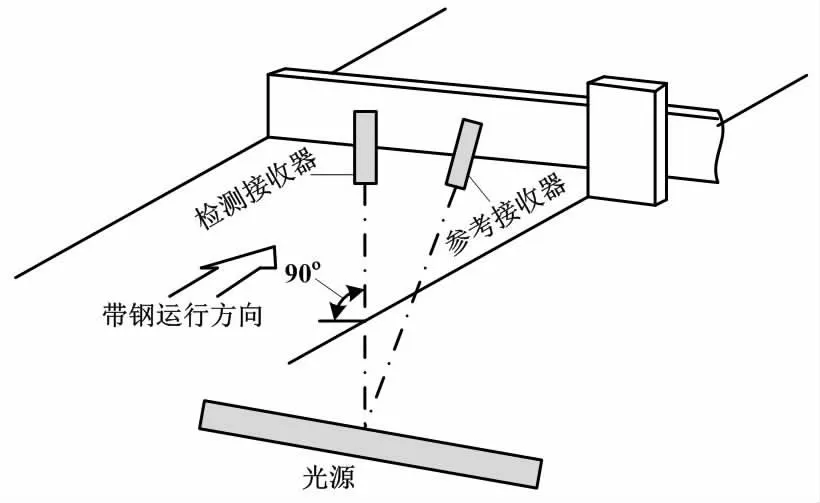

光電式檢測設備如圖1所示。

圖1 光電式檢測設備示意圖

由圖1可知,設備采用移動光源檢測設備,先通過鏡頭的移動達到尋邊的目的,再通過兩側的檢測偏差值執行糾偏動作。固定式光源檢測的糾偏與移動式類似。檢測元件采用固定式,通過檢測光通量來判斷帶鋼寬度以及邊緣位置,并對比兩側偏差,以執行糾正帶鋼到中心線的動作。

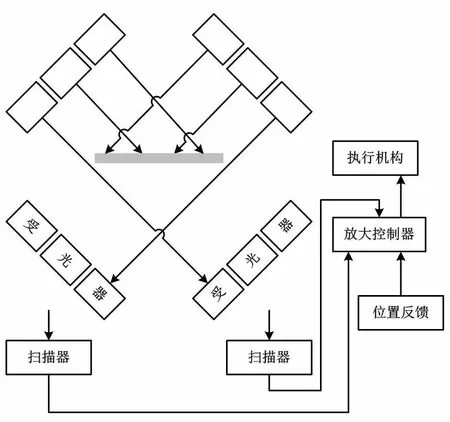

退火爐固定光源式檢測設備如圖2所示。

圖2 退火爐固定光源式檢測設備示意圖

電磁感應式檢測設備如圖3所示。

圖3 電磁感應式檢測設備示意圖

由圖3可知,為了檢測金屬帶鋼的中心位置,設備采用了兩對傳感器。這些傳感器被安裝在同機組中心相對稱的位置。每對傳感器分別用于檢測帶鋼的一個邊。一個傳感器用作發射裝置,則相對應的另一個用作接收裝置。固定安裝一個檢測框架。框架內有兩對傳感器,通過兩側偏差值比較以達到糾偏的目的[9]。

CPC自動對中糾偏系統是一個連續的閉環式調節系統。雖然帶鋼位置測量傳感器類型、信號處理方式等多種多樣,但其糾偏原理和控制模式大同小異[10]。如前文所述,幾個構成部分中,檢測系統和執行機構的故障概率較大[6]。

隨著設備的不斷更新迭代,設備廠家推出了采用雷達波檢測形式的糾偏設備,用于退火爐內糾偏。

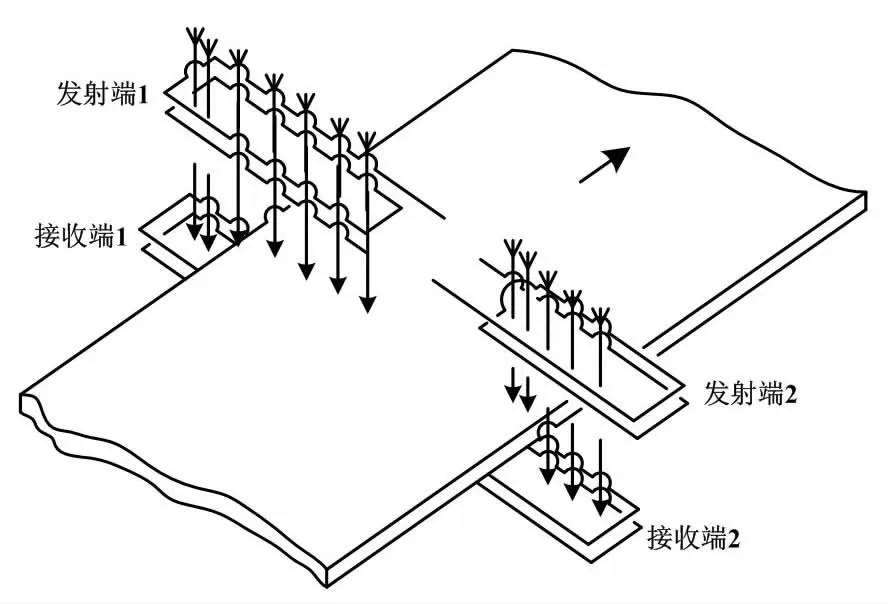

雷達波檢測設備如圖4所示。

圖4 雷達波檢測設備示意圖

圖4中,校正棒在校正地安裝在天線上。對于退火爐外的糾偏設備,目前的檢測形式仍為光電式檢測和電磁感應式檢測。

2 糾偏系統的典型故障

2.1 檢測器光源故障

光電式檢測的主要問題是光源本身的穩定性。各廠家雖然都有特定技術,但在實際使用中受到成本壓力等因素影響,會因為光源失效導致檢測異常,進而出現故障[11]。

2.2 檢測器故障

檢測器本體故障發生概率較小,但在惡劣的工況影響下,控制板卡異常、移動式皮帶老化損壞、電位計損壞等問題較為多發。這些問題會造成設備停用。電子元件長時間在工廠的高溫、灰塵環境下使用。因此,老化損壞是考驗設備壽命的重要因素,也是造成設備故障的主要原因。

2.3 執行機構故障

執行機構的異常一般分兩類。液壓控制的執行機構中,伺服閥故障概率較高。這主要是受到油品裂化的影響,會導致閥芯卡阻而無法正常動作。電動控制的執行機構中,變頻器、電動缸故障較多。其處理方法是對故障設備進行更換。在某退火機組,設備安裝在退火爐頂部,環境溫度均在60 ℃以上,多次發生故障。故障原因多為:電動馬達的抱閘整流模塊失效導致電機無法動作;變頻器因高溫損壞;馬達與電動缸體之間的接手受力損壞。上述這些比較常見的問題,都是由環境溫度過高而引發的連鎖反應。

3 問題改進

3.1 典型問題的改進

由圖1可知,光電式檢測因設備頻繁動作、傳動皮帶磨損、檢測鏡頭振動、移動電纜老化等,會導致糾偏設備無法正常工作。因此,現場設備已逐步改進為固定式檢測形式或電磁感應式檢測形式,以減少設備故障的發生頻次。

高溫區域的設備增設冷卻系統降低環境溫度,以提高設備穩定程度和壽命;同時,電動缸內的位置傳感器改型為傳統模擬量位置傳感器,摒棄其原有的網絡傳輸系統,大大提高了設備的穩定性。

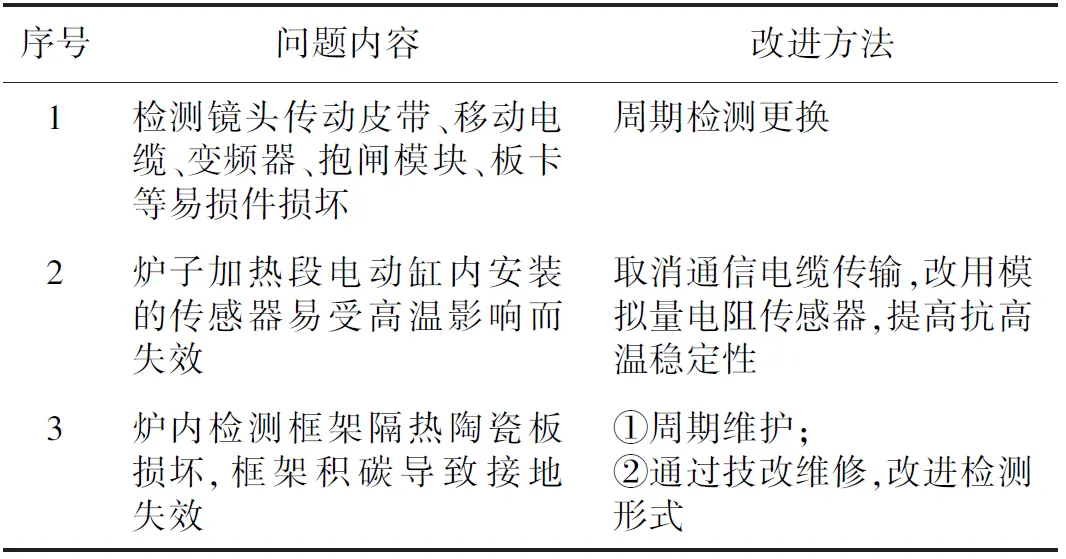

問題及改進方法如表1所示。

表1 問題及改進方法

3.2 爐內雷達波檢測的應用

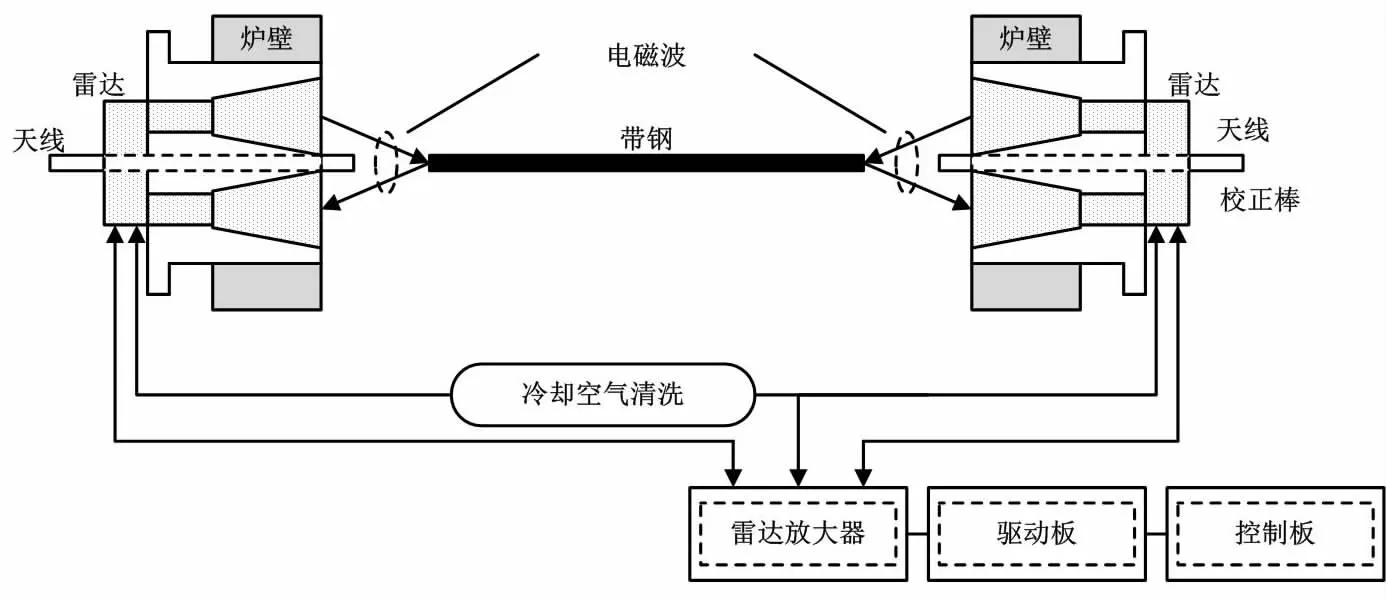

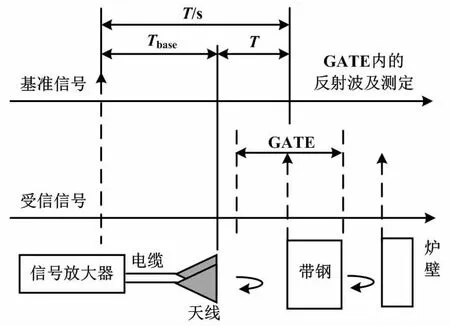

冷軋處理線退火爐內的糾偏設備大多采用了電感應式檢測形式。糾偏設備檢測框架安裝在退火爐內,貫穿爐體。框架內側采用陶瓷材料隔離。但因爐內高溫,隨著使用年限的增長,檢測框架積碳明顯,狀態裂化后導致檢測框架接地并報故障,設備無法繼續使用[12]。同時,因為檢測框架安裝位置都是在退火爐爐頂輥下部,檢修位置較差,無法及時進行修復。若將檢測框架拆卸,又涉及爐壁焊接、爐內保溫材料整修等,修復流程較為復雜且耗時太長,且需要開爐進行處理,對產線正常生產影響很大。因此,雷達波檢測形式應運而生。雷達波距離測量原理如圖5所示。

圖5 距離測量原理

雷達波測量以放大器為基準,通過天線發射到帶鋼邊緣檢測反饋回天線,最終得到帶鋼邊緣與天線(常規天線的安裝位置與爐壁內側平齊)距離。單側距離為:

(1)

式中:Lref1為單側(天線到帶鋼邊緣)距離;C為雷達波速度;T為雷達波傳遞時間,s;Tbase為信號放大器到天線的距離,為常數,因項目不同而不同。

同理可通過對側距離得到Lref2。兩側距離偏差為:

ΔL=Lref1-Lref2

(2)

式中:Lref2為單側(對稱布置的天線到帶鋼邊緣)的距離。

通過ΔL可判斷帶鋼的偏移。根據ΔL,糾偏執行機構糾正帶鋼到機組中心的偏移,即控制ΔL為零以實現對中[6]。

雷達波檢測形式的CPC設備中,其傳感器由埋設在爐壁內部的天線發射電磁波,并通過從帶鋼邊緣反射回來的電磁波的傳輸時間來測量帶鋼位置。這是一種新式傳感器。其特點如下。

①不與帶鋼和爐內設備相互干擾,可以安全操作。

②不受爐內空氣(粉塵、煙氣)產生的污垢的影響。

③沒有消耗品;體積小、重量輕,占用空間小,容易安裝;免維護。

因為退火爐內已無檢測設備,所以降低了爐內斷帶對檢測框架造成損壞的風險。

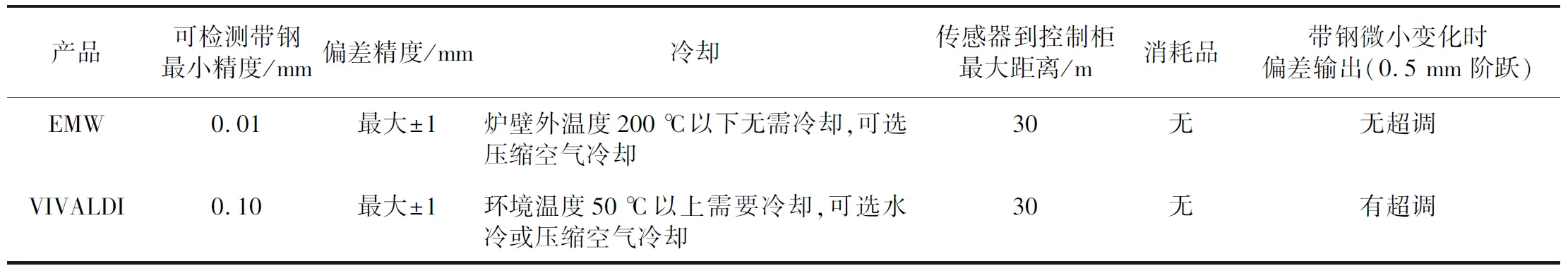

目前,主流國外廠家都有各自的產品。產品性能對比如表2所示。

表2 性能對比

雷達波檢測形式的新型號設備,在某鋼廠處理線已投入九套。根據目前所反饋的使用效果,與光電式和電磁感應式設備相比,雷達波檢測設備在控制精度和維護工作量上有著不小的優勢。

4 結論

本文結合鋼廠所選用的各種糾偏設備的特點,針對設備失效的典型問題作了分析比較。根據實際運行中的故障情況、近年來新技術的實際應用,本文從設備后期維護的角度出發給出了改進建議。雷達波檢測方式不受環境影響、易于維護、沒有消耗品,相較于其他檢測形式有著技術上的天然優勢。雷達波檢測方式的穩定性特點,對于連續生產的處理線而言尤其重要。因此,基于雷達波檢測方法的處理線糾偏系統改進對今后生產線糾偏技術性能提升有著很好的借鑒意義。