國內鋼鐵行業碳減排技術進展

周志梭 王開建

摘要:在全球碳中和背景下,綠色低碳發展已成為鋼鐵行業發展的必由之路,本文通過分析近年來國內鋼鐵行業碳減排相關技術及進展,為我國鋼鐵行業綠色低碳發展提供借鑒。

關鍵詞:鋼鐵行業;綠色低碳;碳排放;CO2

0 引言

鋼鐵行業“十四五”期間面臨提前碳達峰的壓力,2021年以來,中國寶武、河鋼、鞍鋼、包鋼等特大型鋼企陸續發布碳達峰、碳中和目標,2025年之前實現碳達峰,2030年左右降碳30%。

在目前的工藝技術中,成熟度高、實用性強的低碳冶金技術有電弧爐煉鋼、球團制造、直接還原鐵(DRI)、節能降耗等。此外,中國寶武、河鋼、酒鋼等企業或研究機構也相繼開展了低碳冶金或氫冶金的試驗探索和工程研究工作,如氫-氧高爐、全氧高爐、焦爐煤氣-合成氣豎爐直接還原,以及基于HIsmelt鐵浴法的熔融還原工藝裝置等,都在開展工業化應用的前期試驗或者已經實現工業化初步應用。

1 低碳冶金技術及進展

1.1 電弧爐煉鋼

電弧爐是一種利用電弧熱效應,將電能轉變為熱能,并通過輻射和電弧直接作用加熱并熔化金屬的設備;電弧爐煉鋼在環保、投資以及效率上占據諸多優勢。根據世界鋼鐵協會的研究,電弧爐短流程總能耗為2 104 kWh/t鋼,高爐長流程總能耗為5 122 kWh/t鋼;電弧爐短流程電耗為

1 561 kWh/t鋼,高爐長流程電耗為972 kWh/t鋼;整體來看,電弧爐短流程工藝的能耗強度低。

電弧爐煉鋼在“節能降耗”的思想指導下,開發了諸多高效化冶煉、綠色化生產和智能化控制方面的技術,如電弧爐爐容大型化、超高功率供電技術、電弧爐煉鋼復合吹煉技術、熱裝鐵水技術、iRecovery余熱回收技術、焦炭替代技術(使用可替代燃料,如橡膠輪胎和塑料制品等)、廢鋼預熱-連續加料技術、電極智能調節控制技術、電弧爐智能化取樣測溫、泡沫渣智能化監測與控制、電弧爐煉鋼過程整體智能控制等。

1.2 球團制造

相比目前國內主流礦物加工工藝——燒結,球團在制造環節上具有工序能耗低、污染物排放少、節能減排效果好等優勢,同時,在高爐冶煉中,增加球團比能夠實現低渣比、高煤氣利用率、低燃料比,推動高爐冶煉綠色指標改善。有研究表明,帶式焙燒機使用富氫焦爐煤氣生產球團礦時,噸礦CO2排放量僅為60 kg/t;而采用碳素固體燃料為主生產燒結礦時,噸礦CO2排放量約為155 kg/t。因此,發展球團工藝、提高球團礦入爐比率,非常有利于降低鐵前系統的CO2排放。在全球鋼鐵行業碳達峰、碳中和大背景下,球團礦使用比例提升必將是大勢所趨。

近年來,武鋼、寶鋼湛江已先后投產單機500萬噸/年鏈篦機-回轉窯生產線,首鋼京唐一期建設了單機400萬噸/年帶式焙燒機,包鋼建成和順利投產單機500萬噸/年帶式焙燒機。2019年,首鋼京唐二期2×400萬噸/年帶式焙燒機也建成投入運行。河鋼集團樂亭基地2×500萬噸/年帶式焙燒機、柳鋼單機400萬噸/年帶式焙燒機、山西建邦集團日照基地2×300萬噸/年帶式焙燒機、福建三明鋼鐵和新疆哈密200萬噸/

年帶式焙燒機等在建、擬建球團生產線產能達

3 040萬噸/年。

1.3 直接還原鐵(DRI)

直接還原煉鐵法是以氣體燃料、液體燃料或非焦煤為能源,在鐵礦石、氧化球團或含碳球團呈固態(即軟化溫度以下)進行還原而獲得金屬鐵的方法。這種方法得到的金屬產品(DRI),由于還原過程溫度較低,脈石難以除去,含碳量低。相比傳統高爐,直接還原鐵不消耗焦炭、能耗低,是開展氫冶金的工藝載體。

目前,全球還原鐵工藝模式包括氣基MIDREX、氣基HYL、煤基還原以及其他氣基模式。我國主要采用煤基直接還原鐵工藝和富氫氣基直接還原鐵工藝。其中,中晉集團氣基直接還原鐵項目自主研發了“焦爐煤氣干重整還原氣”工藝,利用CO2與CH4進行重整反應,突破了氣基豎爐直接還原技術在我國產業化的瓶頸;中國寶武于2021年4月完成了氫基豎爐+電爐工藝可研方案編制,將采用可再生能源發電-高效水電解槽生產的綠氫,最終實現氫氣比例達到80%-90%;河鋼富氫氣體直接還原項目采用Energiron-ZR零重整技術,預計每年減碳幅度達60%。此外,目前國內還有大量的企業正在開展氫基豎爐非高爐煉鐵工藝研究,有的可能已經進入可研階段,有的剛開始布局思考。

1.4 節能降耗

1.4.1 煉鐵工序

高爐煉鐵工序的燃料消耗水平,決定了CO2排放強度,盡管影響高爐煉鐵燃料消耗水平的因素眾多,個別企業因自身原因能耗水平較高,但是現代高爐煉鐵工藝技術已十分成熟,熱效率高達95%,靠降低工序能耗來減少CO2排放的潛力已經很小。

高爐噴吹富氫氣體、氧氣高爐和全氧熔融還原煉鐵是鋼鐵工業過程節碳的主要技術路徑,但這些技術都沒有脫離對化石能源的依賴,對CO2排放量減少作用有限,過程節碳必須與末端用碳技術相結合,才能實現CO2減排。

1.4.2 煉鋼工序

我國已經基本實現“負能煉鋼”,且能效水平不斷提高。但是,轉爐煉鋼過程將鐵水中的元素碳氧化成CO、CO2,還消耗了氧氣(約50 m3/t)和電力,從而排放了一定量的CO2。此外,根據生產的鋼種不同,脫碳的深度也不一樣,產生的CO2排放量也會不一樣。

轉爐高廢鋼比冶煉技術(廢鋼預熱):復吹轉爐高效冶煉技術與裝備、氧燃法廢鋼預熱技術與裝備等。

無缺陷連鑄坯關鍵技術:以連鑄坯凝固末端重壓下、微合金鋼表面裂紋控制為代表的高效連鑄關鍵技術,開辟表面無缺陷、低軋制壓縮比高效生產高端鋼材新流程。與常規模鑄制坯相比,金屬收得率提升近15%,噸鋼節約標煤1.32 kg;實現微合金鋼熱裝熱送,噸鋼節約標煤20-30 kg;已在寶武等國內外29條產線推廣應用。

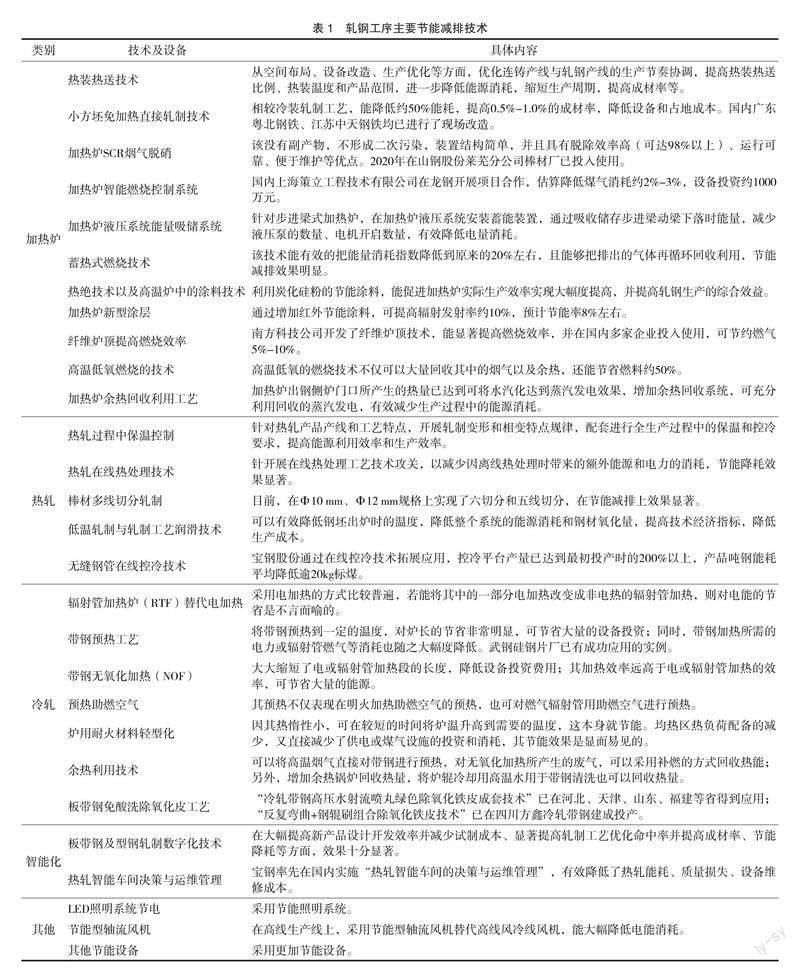

1.4.3 軋鋼工序

軋鋼工序碳排放主要來自鋼坯加熱過程煤氣燃燒(約200 m3/t)和軋制過程設備電耗(約

110 kWh/t)。

軋鋼工序節能減排涉技術主要從加熱(加熱爐、熱處理爐)、熱軋、冷軋、智能制造及其他輔助環節分析,重點是以節約燃料和電力使用、減少外部排放、提高能源利用效率、提高生產效率和成材率等為重點研究內容,具體如表 3.21所示。

1.5 氫能冶金

氫能冶金工藝尚未成熟,綠氫冶金尚待時日。目前國內部分氫能冶金技術已建成示范工程并投產,取得一定的創新突破,但示范工程尚處于工業性試驗階段,還存在基礎設施不完善、相關標準空白、成本較高、安全用氫等問題,而且現階段考慮氣源、制備、儲運、成本等因素所用氫氣多數仍為“灰氫”,距離實現“綠氫冶金”還有很長的路要走。未來還需深入研究分布式綠色能源利用、氫氣制備與存儲、氫冶金、CO2脫除等領域的關鍵技術,形成以氫能為核心的新型鋼鐵冶金生產工藝。

1.6 二氧化碳捕集、利用與封存(CCUS)

截至2019年底,中國共開展了9個捕集示范項目、12個地質利用與封存項目,其中包含10個全流程示范項目。不包括傳統化工利用,所有CCUS項目的累計二氧化碳封存量約為200萬噸。捕集主要集中在煤化工行業,其次為火電行業等。

鋼鐵行業也進行了一些CCUS研究。劉虹和姜克雋(2010年)重點對我國鋼鐵和水泥行業CO2排放及運用CCUS技術的潛力進行了初步分析,得出鋼鐵和水泥行業運用CCUS技術可捕集CO2的潛力分別為5億噸和3-4億噸左右。薛慶國、韓毅華等(2011年)重點分析了幾種CO2分離方法的原理及其適用條件,最后應用IPCC2006方法計算分析了結合碳捕集及封存技術的爐頂煤氣循環氧氣鼓風高爐的CO2減排效果。結果表明:新工藝的噸鐵CO2排放量為582.40 kg,較傳統高爐CO2減排55%。袁純清(2013年)指出,在不對生產工藝進行大的改動的前提下,只有FINEX和HYL-Energiron工藝技術可以與二氧化碳捕集裝置相連接,可以降低25%-35%的碳排放量。方志明、李小春等(2013年)以寶鋼集團為例,分析了應用CCUS技術對鋼鐵行業CO2減排的可行性與潛力。Lie J A等學者(2014年)通過試驗評估了三種不同類型的膜對高爐煙氣中CO2的捕集效率,分別是半商業性吸附選擇碳膜、內部定制的碳分子篩膜,以及在聚合物主鏈中具有活性胺基固定位點載體膜(FSC膜),并發現FSC膜在混合氣體(包含CO、N2和H2)中,對CO2有卓越的選擇性和較高的滲透性。毛艷麗等(2016年)對許多國家(地區)的鋼鐵工業CCUS技術進行了研究。在CCUS成本中,CO2捕集成本約占70%,因此,降低CO2捕集成本是CCUS首先要解決的問題。鋼廠開發的CO2捕集工藝主要以化學吸收法和物理吸附法為主,并在試驗規模取得成本降低的效果。

2 小結

“十四五”期間粗鋼產量進入平臺區,同時伴隨部分成熟度高、實用性強的低碳冶金技術運用,將更好地促進行業從總量上實現碳達峰。在達峰的基礎上,行業進一步推廣電爐煉鋼、增加球團比、DRI等成熟度高的實用性低碳冶金技術,帶動鋼鐵制造流程工藝的優化,同時各工序節能降耗,減少化石燃料消耗,降低碳排放強度,能夠較好地實現減碳30%的目標。而最終實現深度減碳、碳中和還需要全氫冶金、CCUS等技術的突破。