河鋼唐鋼球團煙氣“超超低”排放工藝技術實踐

摘要:河鋼唐鋼新建2臺480萬噸/年帶式焙燒球團機,采用先進、成熟、可靠的循環流化床干法+中溫SCR脫硝工藝技術,按照“超超低”排放指標進行組織建設,項目實施后各項指標均達到了預期目標。該項技術在球團工藝的應用實踐證明該項技術具有行業推廣價值。

關鍵詞:球團;煙氣;超超低;SCR脫硝

0 引言

我國鋼鐵行業排放的污染物僅次于火電行業,球團煙氣中含有SO2、NOx、粉塵、重金屬及二噁英等污染物,煙氣成分復雜,治理難度大,鋼鐵行業的煙氣超凈治理成為繼火電行業之后的又一個主戰場,環保形勢嚴峻。河北省鋼廠密度世界最大,鋼鐵生產排放的煙氣污染物總量大,加上地處京津冀核心區,環保敏感度高。為此,2019年3月,唐山市提出了比國家鋼鐵超低排放更為嚴格的指標要求,即NOX<30 mg/m3、SO2<20 mg/m3、顆粒物<5 mg/m3,也稱“唐山限值”或稱“超超低排放”。

河鋼唐鋼樂亭基地是河鋼集團執行省市兩級政府要求的產能轉移、退城搬遷項目,樂亭鋼鐵引入智能化、綠色化工廠的設計理念,以環保推動產業改革為己任,應用國內外先進成熟的節能減排新工藝、新技術和新設備,構建高效節能、綠色環保的智能化工廠,力爭成為鋼鐵行業環保龍頭企業。

河鋼樂亭基地新建2臺480萬噸/年帶式焙燒球團機,采用先進、成熟、可靠的循環流化床干法+中溫SCR脫硝工藝技術,按照“超超低”排放指標進行組織建設。

1 球團煙氣特點

與火電鍋爐煙氣相比,鋼鐵球團煙氣是將置于臺車上的各種粉狀含鐵原料,燃料和溶劑點火融化,高溫焙燒成型過程中所產生的含有多種污染物成分的氣體,具體以下特點:

1)煙氣量大,且隨著運行工況的調整存在一定的波動性。

2)煙氣溫度較高,一般在120~180℃左右。

3)經機頭電除塵器處理后,粉塵濃度約

50 mg/Nm3,粉塵主要由金屬、金屬氧化物或不完全燃燒物質等組成.

4)原煙氣中初始SO2濃度差異較大,受球團礦成分的影響,采用進口礦的球團煙氣中SO2濃度一般為500~1300 mg/Nm3。

5)原煙氣中初始NOx濃度約為400 mg/Nm3,為了保證NOx超超低排放,脫硝率要求高達92.5%以上。

6)煙氣成分復雜,含有多組分的腐蝕性和有毒氣體污染物,根據不同的礦源,含有一定量的氯化氫(HCl)、硫氧化物(SOX)、氮氧化物(NOX)和微量的重金屬等,另外含有一定量的二噁英劇毒污染物。

7)球團煙氣含濕度大,可達8~13%,且含氧量高,可達17~19%。

由于球團煙氣的以上特點,目前在電廠等領域使用的煙氣超凈治理工藝(如濕法脫硫)難以適應球團煙氣的工藝特點,必須針對其自身的特點,進行綜合考慮,選擇適合球團的煙氣治理超凈工藝。

2 球團煙氣實現“超超低”排放工藝技術的選擇分析

目前工業化應用的脫硫脫硝工藝種類較多,一般按照脫硫副產物的分類,將脫硫工藝分為濕法脫硫、半/干法脫硫工藝。

濕法脫硫工藝其脫硫效率高,最早在市場上推廣,但其存在嚴重的腐蝕問題,會產生脫硫二次廢水,煙囪白煙/藍煙現象嚴重,且無法高效脫除SO3、二噁英及鉛、汞等重金屬物質,粉塵排放超標等。故,此工藝無法有效耦合SCR脫硝工藝,容易導致后續SCR脫硝催化劑堵塞、失活等問題,濕法脫硫配套SCR脫硝實際運行效果不理想。目前鋼鐵行業已建濕法脫硫的項目,根據河北省各地的環保要求,逐漸在推行“拆濕改干”的改造路線,以滿足當地的環保要求。

a)循環流化床干法+中溫SCR脫硝工藝技術

以循環流化床干法為代表的干法脫硫工藝,具有工藝流程簡單,運行能耗低,運行維護費用及一次性投資費用低,占地面積小等特點,循環流化床干法+中溫SCR脫硝工藝技術,可長期穩定實現常規硫、硝、塵超超低排放的同時,還具有協同脫除SO3、HCl、HF、重金屬、PM2.5/PM10可吸入細微顆粒物等多組份煙氣污染物的能力,整個流程無廢水產生,且無需對煙囪進行防腐,煙囪排煙干凈透明。目前循環流化床干法+中溫SCR脫硝工藝技術已在國內得到廣泛成功應用,其中包括河鋼唐鋼2×210 m2、132 m2燒結機、寶鋼600 m2燒結機、首鋼京唐2×500 m2燒結機,首鋼京唐2×400萬噸球團等,是目前公認的最先進的球團煙氣超超低治理技術。

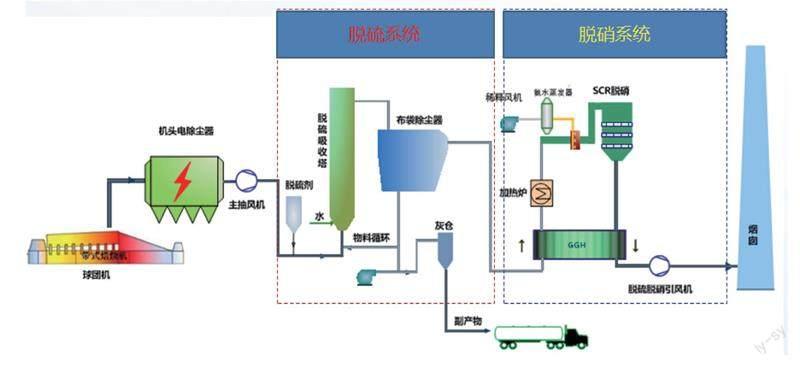

循環流化床干法+中溫SCR脫硝工藝技術主要由吸收塔系統、布袋除塵器系統、吸收劑制備及供應系統、物料再循環及外排系統、工藝水系統、煙氣再循環系統、脫硫灰庫系統、SCR脫硝反應系統、GGH換熱系統、煙氣加熱系統、氨水存儲及供應系統、氨水蒸發及噴氨系統以及電氣、儀表控制系統等組成。

工藝流程:

球團機→機電除塵器→主抽風機→脫硫反應塔→布袋除塵器→GGH換熱器(原煙氣端)→SCR脫硝→GGH換熱器(凈煙氣端)→脫硫脫硝引風機→煙囪排放。

循環流化床干法+中溫SCR脫硝工藝技術流程圖如下:

從球團機排出的煙氣經電除塵器處理后,由主抽風機后的煙道引出,通過煙道先行引入脫硫除塵系統,在干式脫硫反應塔內,依靠循環流化床反應塔中劇烈湍動的高濃度、高效傳質傳熱的物料床層,通過噴水降溫至85~100℃,高效協同脫除SO3、SO2、HCl、HF酸性氣體和重金屬、二噁英等污染物,脫硫后的煙氣再通過后續的專用低壓旋轉脈沖布袋除塵器對粉塵進行深度進化,粉塵排放濃度≤5 mg/Nm3。經過脫硫除塵后的煙氣,引入GGH換熱器一端進行一級換熱(剛啟動時,采用燃氣爐加熱),換熱及加熱升溫后煙氣溫度由85~100℃升高至約280℃,280℃的煙氣再進入SCR脫硝系統,與噴入的氨氣混合氣充分混合,通過高效催化劑將氮氧化物還原成氮氣和水進而脫除。經過脫硫脫硝除塵處理后的煙氣再進入GGH換熱器另一端進行二級換熱降溫,降溫后的煙氣溫度約110~120℃,通過后續增設的動葉可調軸流式引風機返還回煙囪排放。

b) 循環流化床干法+中溫SCR脫硝工藝技術特點:

i. 多組分污染物協同脫除:循環流化床干法+中溫SCR脫硝工藝在滿足硝、硫、塵“30205”超超低排放指標的同時,可高效協同脫除SO3、鉛、汞等重金屬、HCl、HF、二噁英等多組分污染物。

ii. 實現99%以上長期穩定的高脫硫率,保證SO2排放≤20 mg/Nm3。

1)采用煙氣循環流化床高效雙段反應器結構形式,大大延長了塔內堿性吸收劑和煙氣的接觸時間,提高脫除效率;

2)具有高密度、高比表面積、高湍動能的吸收劑物料床層(床層底部高密度區高達20 kg/m3,塔內平均濃度為4 kg/m3),局部鈣硫比達50∶1以上,大大提高了SO2與吸收劑的接觸幾率;

3)循環流化床干法工藝具有最大的氣固滑落速度差,強化了氣固混合,大大提高了氣固之間的傳質、傳熱速率,為高脫硫率提供保證;

4)脫硫反應塔具有大高徑比的特點,反應塔高度大大高于常規循環流化床反應塔,煙氣在塔內的反應時間更長;

5)塔內物料充分返混和再循環,吸收劑平均在塔內的反應時間長達60 s,使得煙氣與脫硫吸收劑實現充分接觸反應。

iii. 粉塵的超凈排放:“流化床凝并造粒+超濾布袋除塵”的組合創新,進一步提升收塵效果,使最終的出口粉塵濃度≤5 mg/Nm3

配套脫硫專用的高效布袋除塵器,煙氣通過循環流化床吸收塔后,通過改善霧化噴水效果和床層物料的流化形態,促進塔內物料的增濕、團聚、凝并,提高塔內的顆粒造粒效果,增大粉塵粒徑,使原本布袋除塵器都難以阻擋的亞微米級顆粒得以高效地被除去。同時,結合吸收塔出口的恒流速技術和采用超濾布袋除塵技術,更保證了這些已絮集的顆粒不易被破壞重新分散,使細粉塵顆粒更有利于被后級布袋除塵器過濾脫除。

另外,布袋采用進口PPS濾料+PTFE表面處理,布袋性能更加可靠。而且在布袋除塵器整體設計時,通過增大布袋除塵器的收塵面積,將布袋的過濾風速控制在0.65 m/min以下,保證煙氣的粉塵排放濃度低于5 mg/Nm3的超超低排放標準。

iv. NOx的超凈排放:采用成熟的中溫SCR脫硝技術,可有效保證NOx排放滿足≤30 mg/Nm3的超超低排放指標

采用特殊的整體式SCR反應器結構、斜三角翼式頂部流場、氨氮雙級混合設計等關鍵技術,通過國際一流物模和數模實驗及工程經驗,確保最佳流場,氨氮混合更均勻,在氨逃逸低的同時,可高效實現NOx排放濃度≤30 mg/Nm3的指標。

同時,前級的循環流化床反應器可高效協同脫除SO2、SO3、鉛等重金屬、HCl、HF、二噁英等多組分污染物,為后續SCR脫硝反應裝置創造良好的運行環境,減輕SCR催化劑中毒堵塞的風險,延長催化劑壽命,保障SCR脫硝裝置長時間高效穩定運行。

v. 整套系統均無需任何防腐,不會產生廢水二次污染,煙囪排煙透明

循環流化床干法脫硫工藝可幾乎99%高效脫除SO3、HCl、HF等酸性氣體,煙氣露點大幅度下降,噴入吸收塔的水分得到充分蒸發,運行反應溫度高于露點溫度以上,整套系統無需防腐處理,可以利用原來煙囪進行排煙,且煙囪排煙透明。同時,整個系統成干態,不會產生廢水二次污染。

vi. 無廢水產生,脫硫副物為干態,可綜合利用

循環流化床干法+中溫SCR脫硝系統為干態運行,無廢水二次污染,符合文明生產要求。同時,脫硫副產物為干粉態,可以因地制宜進行制磚、鋪路、裝飾磚、礦渣微粉等綜合利用。

3 項目實施效果

兩臺球團煙氣脫硫脫硝分別于2020年9月、12月投產,煙氣排放量顆粒物月平均值

1.32 mg/Nm3,最大值3.14 mg/Nm3,SO2排放量月平均值4.2 mg/Nm3,最大值17.2 mg/Nm3,NOx排放量月平均值7.8 mg/Nm3,最大值15.32 mg/Nm3。所有排放指標均達到了超低要求。

參考文獻

[1] 姜濤.燒結球團生產技術手冊[M].北京:冶金工業出版社

[2] 許滿興.高爐爐料進步與球團礦發展[M].北京:冶金工業出版社

作者簡介:陳妍(1983-),女,畢業于河北工業大學環境工程專業,華北理工大學化學工程碩士,從事冶金環保技術與管理工作。