首鋼遷鋼提升連鑄坯熱送熱裝率實踐

曹泳 彭璇 唐眾杰 胡繼飛 徐駿 王鵬

摘要:本文重點從板坯傳隔時間及溫降兩方面分析了影響板坯熱送熱裝的主要因素,通過搭建一體化排程體系、縮短板坯判定時間、擴大熱裝品種范圍及增加保溫設備等系列解決措施,首鋼遷鋼熱送熱裝水平由39.7%提升至65.2%。

關鍵詞:熱裝熱送;溫降;在庫時間;計劃排程

0 引言

連鑄坯熱送熱裝技術是興起于上個世紀70年代的一種高效連接鋼-軋界面的工藝,它是將連鑄坯在高溫狀態下直接送到軋鋼加熱爐,再經過加熱達到開軋溫度的新技術[1]。具有降低能耗,提高成材率,提高生產率,優化產品性能等多項優勢[2]。但熱送熱裝工藝的實現需要對生產節奏、能力匹配和溫度管理等各方面統籌協調、嚴格管控[3]。近年來,通過不斷的摸索研究和優化,首鋼遷鋼公司的熱送熱裝水平取得了大幅提升,在提產增效、節能降耗方面取得了顯著效果。

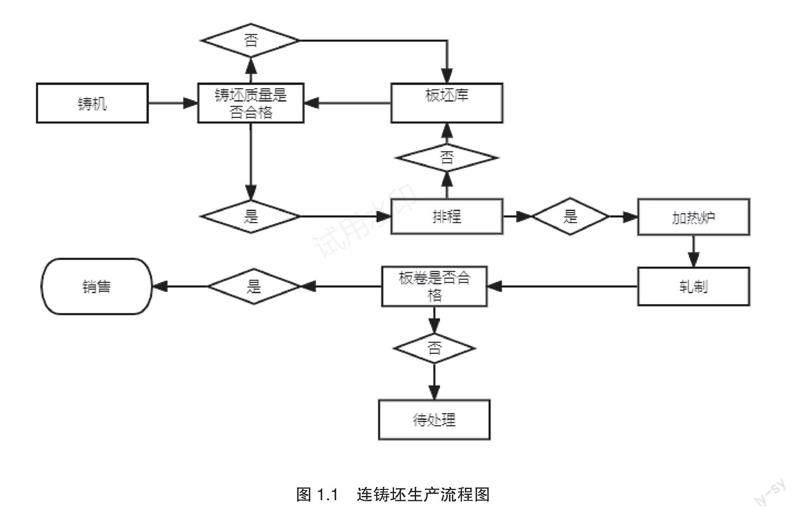

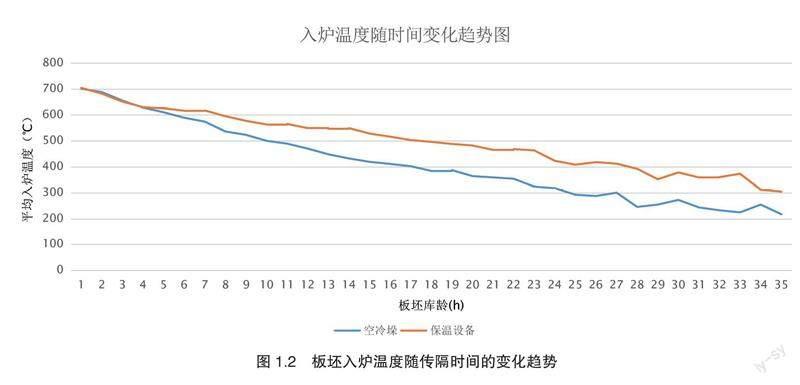

如圖1.1所示,連鑄坯澆鑄完成后要進行質量判定,入庫(堆垛空冷、入保溫設備保溫),排程,上料等一系列操作才能進入加熱爐。當進入加熱爐時的板坯溫度≥400℃時記為熱裝。連鑄坯自澆鑄完成至板坯裝爐的過程時間為板坯傳隔時間。結合數據分析,當板坯采用堆垛空冷方式入庫時,板坯傳隔時間達到16小時,板坯入爐溫度降低至400℃,而采用入保溫設備保溫方式入庫時,板坯入爐溫度降低至400℃的時間可延長至約30小時,板坯入爐溫度隨傳隔時間的變化趨勢如圖1.2所示。

為提高板坯熱送熱裝率,本文重點結合生產實際情況從降低連鑄坯傳隔時間和溫降兩方面進行影響因素分析和改進措施制定。

2 影響因素分析

2.1 影響板坯傳隔時間因素分析

板坯在庫內的傳擱時間是影響板坯入爐溫度最重要的控制參數。板坯在庫內的傳擱時間越短,板坯最終的入爐溫度就越高[4]。從時間上來說,連鑄坯切斷后越早裝爐越好,通過對常規板坯在庫內所經過的各個工序進行細致地劃分,可以得出影響板坯裝爐前等待的時間主要有下面幾個因素:

2.1.1 鋼軋計劃不匹配

煉鋼與熱軋的生產計劃分屬于兩個作業單元,有著不同的操作模式,煉鋼按照澆次生產,每一澆次為鋼種族相近的鋼種,平均10爐。熱軋計劃有著嚴格的排產規則,包括燙輥材/主軋材/尾軋材、寬度過渡、品種過渡、品種鋼排產塊數與公里數限制等。實際生產中很多煉鋼澆鑄的板坯由于各類因素無法短時間排入熱軋計劃而冷裝。

2.1.2 板坯質量自動判定時間長

板坯質量自動判級系統的設計理念為從轉爐生產開始一直到鑄坯切割完畢,所有數據全部收集完畢后才能完成全部判級,由于部分數據如中包成分、渣成分等數據返回時效性較差,因此實際平均完成判級時間為板坯切割完畢3 h以后。判級時間長,增加了板坯傳隔時間。

2.1.3 板坯質量缺陷處理時間長

部分品種對軋制后成品的表面質量要求高,進而要求對應的連鑄坯表面質量高,導致連鑄坯澆鑄完成后需要進行機清處理。采用機清工藝流程需耗時33 min,機清過程溫度損失約110℃。部分品種在進行熱送時易出現如舌形裂紋、縱裂、紅銹等缺陷,被迫延長傳隔時間并冷裝入爐[5]。

2.2 影響板坯溫降因素分析

2.2.1 板坯堆垛方式

鑄坯堆冷的方法主要有兩種:一種是正常堆垛緩冷,即把熱鑄坯堆放在堆垛場地,利用鑄坯的熱量緩慢冷卻至室溫;另一種是使用另加保溫的手段進行緩冷,如緩冷坑、緩冷罩等。首鋼遷鋼連鑄坯下線后有冷坯跺堆垛、熱坯跺堆垛、保溫房堆垛、保溫車堆垛、保溫爐堆垛5種堆垛方式。

2.2.2 環境溫度

板坯庫內的環境溫度直接影響板坯溫降速度。如:相同堆垛方式下,冬季板坯溫降大于夏季板坯溫降;庫區風口區域的鑄坯溫降明顯大于庫區內部區域的鑄坯。

結合數據對比,不同堆垛方式和不同的環境溫度對板坯溫降影響差異很大。

3 提高熱送熱裝水平的措施

為減少板坯裝爐前溫降,從而保證板坯裝爐溫度盡可能提高,縮短板坯切斷到裝爐前的等待時間和減少板坯單位時間的溫降,均可提高板坯裝爐溫度。對于影響板坯入爐傳隔時間和板坯溫降的因素采取了了以下幾點措施:

3.1 搭建一體化排程體系

從營銷、鐵、鋼到熱軋制定了一整套完整的全流程排程體系,提高各工序計劃兌現,避免因訂單或臨時調整計劃造成板坯傳隔時間長。

3.1.1 訂單整合

對于特殊鋼種小訂單、短澆次以及不滿整爐的訂單進行整合處理,通過集中冶煉軋制,避免因不滿整爐帶出余材占用庫存,影響板坯周轉從而影響板坯熱送。

3.1.2 溝通協調

對于特殊鋼種的冶煉計劃,各生產單位之間積極溝通,提前準備,保證各工序都能按時按量進行計劃兌現,減少因溝通不及時造成的臨時改變或調整計劃,致使板坯產出后不能及時入爐造成板坯在庫時間較長。

3.1.3 提高板坯利用率

對于冶煉計劃進行編排時,充分考慮板坯鋼種加熱工藝的不同,高低溫板坯不能同時入爐等后工序工藝流程,組爐組澆時應由單一品種變為不同品種搭配澆次出坯,創造多種組合模式,實現鋼軋計劃聯排,提高板坯利用率,縮短板坯傳擱時間。對于計劃機清板坯開發虛擬排產功能,通過多次討論和優化限定規則,包括對需冷檢的換水口坯等異常坯限制虛擬排產,以及規范吊銷、鋼種改判等異常情況的溝通聯系。對板坯收池條件限制性放開,板坯下線默認判定合格,使機清坯在未機清完成狀態板坯具備可排產功能。同時,該功能投入使用,實現了板坯下線后,機清與排產同步進行,熱清坯的熱裝熱送率大幅提升,升幅在30%以上,極大降低了板坯從澆鑄完成到入爐的傳隔時間。

3.1.4 對熱軋產線軋制規則及軋制能力進行擴展

對于現有的軋制規則,單個軋制單元是從精軋機換完工作輥開軋到軋完整個計劃單更換精軋工作輥之間的軋制計劃。單個軋制單元軋制公里數延長減少換輥次數、增加單個軋制單元難軋規格塊數提高集批生產效率、拓展測壓機減寬能力提高板坯規格一致性等進行攻關對于熱裝熱送也有重要作用。

3.2 縮短板坯判定時間

首鋼遷鋼對于品種鋼的產品特性要求煉鋼工序保證較高的潔凈度控制水平,雖然搭建了自動判級體系。但是,這個判級系統的設計理念為從轉爐生產開始一直到鑄坯切割完畢,所有數據全部收集完畢后才能完成全部判級,且過程人工操作較多,實際完成判級時間滯后性明顯,效率低下,影響后續排產。在此情況下,遷鋼根據多年實際經驗,通過過整合創新,優化判級及質量處置規則,縮短板坯判級時間。綜合搭建了搭建了新的品判模型。板坯產出即帶單管理,按優化后的處置規則,直接明確是否改鋼脫單或機清返修處理。新的品質判定系統投入、穩定運行后,應用于每塊板坯。板坯產出至判定完成,達到具備排產條件周期縮短了2小時,對于部分鋼種混澆坯實行先軋后判,更是大大縮短了判定時間,減少了每塊板坯約30度的溫降損失。

3.3 減少非計劃機清板坯

對于板坯澆鑄時產生的換水口、頭尾坯等同鋼種同澆次板坯進行工藝攻關減少非計劃機清板坯量,對于部分鋼種推行不機清。從而減少機清比例,降低板坯產出等待時間,提高紅坯熱送比例。

3.4 擴大可熱送板坯范圍

部分鋼種紅送易出現如舌形裂紋、縱裂、紅銹等缺陷,通過對鋼種成分,工藝流程等攻關解決紅送缺陷,擴大可熱送鋼種范圍也是提高熱裝熱送的一種方法。

3.5 建設保溫設備、合理規劃板坯垛位

建設保溫相關基礎設備,可給予熱裝熱送提升提供巨大的支撐。遷鋼熱軋廠在煉鋼板坯庫設置保溫爐,爐子具有加熱保溫功能用于鑄坯的保溫。板坯庫內空冷板坯溫度隨著堆垛層數、垛位等變化而變化,傳隔時間較長無法保證入爐溫度。而在保溫爐內的板坯,可隨軋制計劃進行調整,對于短時間無法排程的板坯及時入到保溫設備中,根據板坯庫存結合軋制情況讓保溫設備中的板坯合理周轉起來,減緩因生產等原因造成的板坯溫降。隨著保溫爐的投入使用各以及各項工作的措施制定、執行、以及持續優化,特殊鋼的熱裝熱送率屢破紀錄,熱送水平提高30%以上。對于未能及時上料落地的板坯進行堆垛集中碼放,避開風口處,減少熱輻射散熱。對于機清、倒角等需長時間處置的板坯限制進入保溫設備,提高保溫設備使用率等。

4 取得的效果

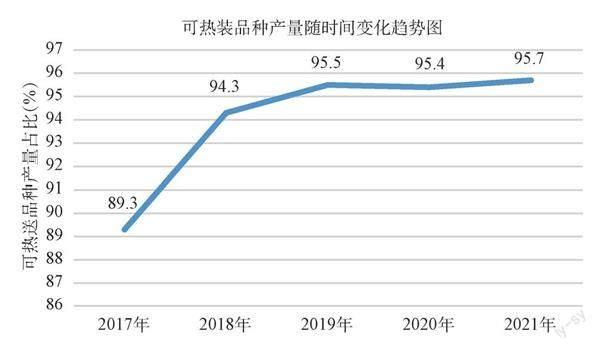

在一系列的攻關措施實施后,大大縮短了板坯在庫時間、擴大了可熱裝板坯范圍,降低了板坯溫降,首鋼遷鋼熱裝熱送率由39.7%提高到了65.2%。

4.1 噸鋼燃耗降低

隨著熱裝熱送水平的提高,加熱爐燃耗逐年降低由最初的51.7 kgce/t降低到了48.6 kgce/t。

4.2 熱軋產量提高

因板坯熱裝熱送水平的提升,大大縮短了板坯在爐時間,提高了加熱爐出鋼節奏,熱軋機時產量隨之增大,年產量由717萬噸提高至828萬噸。

4.3 熱裝熱送率提高

隨著一系列的技術攻關及產品研發遷鋼熱裝熱送水平逐年提高,由39.7%提升到65.2%。

5 結論

通過縮短板坯判定時間、減少機清板坯量、制定一體化排程體系、減緩板坯在庫溫降、提高加熱爐燒鋼水平、擴大可熱送鋼種范圍等均能提高熱裝熱送水平。熱送水平提高后帶來的年產量提高,噸鋼燃耗的降低均降低了噸鋼成本,為公司的降本增效做出了巨大貢獻。

參考文獻

[1] 溫治,高仲龍,董補全,張欣欣. 連鑄坯熱送熱裝和直接軋制工藝的研究與開發[J].冶金能源,1996,1(15):22-26.

[2] T. Ueda, H. Hirahara, A. Kuwabara, T. Watanabe and K. Matsui. Hot charge of continuously cast slabs[J]. The Iron and Steel Institute of Japan (ISIJ), 1981, 67(8):1236-1240.

[3] 王岑,魏鋼城,張志宏,宋平,曾健鳴.熱軋廠熱送熱裝生產管理及工藝技術[J].武鋼技術,2002(05):10-16.

[4] 劉苗.影響熱軋產線熱送熱裝率的因素及改善措施[J].冶金能源,2017,36(04):44-45+53.

[5] 劉強,李建文,崔德偉. 熱送熱裝技術及其對鋼板性能的影響探討[J].山東冶金,2004(26):61-62.