激光熔覆工藝參數(shù)對鉛青銅熔覆層微觀組織及性能影響

程慧敏 李先芬 沈虎 張雅婷 趙玙璐 張濤

關(guān)鍵詞:激光熔覆;42CrMo鋼;激光功率;掃描速率;微觀組織及性能

0 引言

本研究根據(jù)實際需求,采用激光熔覆技術(shù)在42CrMo鋼表面制備一層鉛青銅涂層,探究不同工藝參數(shù)對鉛青銅熔覆層宏觀形貌、顯微組織、硬度和耐磨性的影響,從而確定合適的工藝參數(shù)、實現(xiàn)激光熔覆制備高性能鉛青銅熔覆層的目的。

1 試驗材料及性能檢測

1.1 熔覆層制備

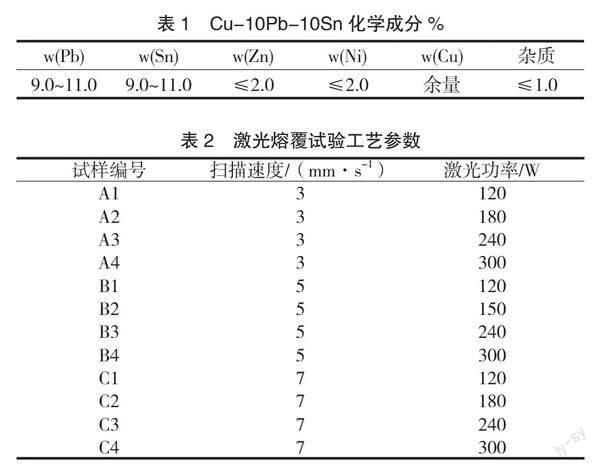

采用42CrMo鋼為基體材料,尺寸Φ150 mm×14 mm。熔覆層粉末為Cu-10Pb-10Sn,其化學(xué)成分見表1。粉末顆粒直徑分布范圍是100~150μm。采用LWS-1000型Nd:YAG激光器制備Cu-10Pb-10Sn熔覆層,在熔覆過程中通入氣流量為10 L/min的氬氣進(jìn)行保護(hù)。為保障熔覆層質(zhì)量,需在鋪置粉末前對基體進(jìn)行打磨并拋光,再進(jìn)行超聲波清洗。將適量酒精溶液加入Cu-10Pb-10Sn合金粉末中充分?jǐn)嚢柚琳吵頎畈⒅糜?2CrMo鋼表面,用刮刀將預(yù)置層厚度控制為250μm。將預(yù)制好的粉末層與基體一起放入干燥箱中,在100℃下干燥1 h。具體試驗參數(shù)見表2。

1.2 熔覆層形貌觀察及性能檢測

將制備好的熔覆層切成為尺寸為10 mm×10 mm×14 mm的塊狀,之后進(jìn)行打磨、拋光處理至鏡面。采用三氯化鐵鹽酸溶液進(jìn)行金相腐蝕,采用蔡司Stemi305型體視鏡觀察熔覆層的表面形貌,采用江南MR5000金相顯微鏡觀察熔覆層的橫截面組織形貌,采用Regulus8230型掃描電子顯微鏡在高倍率下觀察試樣微觀組織,采用XPert PRO MPD型X射線衍射儀對熔覆層組織進(jìn)行物相分析,采用VTD401數(shù)顯顯微維氏硬度計測量激光熔覆層橫截面的顯微硬度,載荷為100 g,加載時間為15 s。采用推力墊圈試驗機進(jìn)行摩擦磨損試驗,載荷為35 N,摩擦線速度為25 mm/s,測試時間為30 min,磨損量的測量精度為10-4 g。

2 結(jié)果與分析

2.1 宏觀形貌和顯微組織

不同工藝參數(shù)下熔覆層表面宏觀形貌如圖1所示。對A組、B組和C組整體觀察和比較可知,不同掃描速度下的熔覆層表面形貌區(qū)別較大。A組的掃描速度為3 mm/s,且A組熔覆層表面魚鱗狀紋路明顯,但局部燒蝕發(fā)黑嚴(yán)重,這是由于掃描速度較小,粉末吸收熱量較大,易發(fā)生氧化燒蝕;B組的掃描速度為5 mm/s時,此時單位時間熱輸入較小,粉末吸收的激光能量適宜,熔覆層整體成形質(zhì)量良好,表面魚鱗狀紋路明顯;C組的掃描速度為7 mm/s,此時掃描速度較快,粉末吸收的激光能量較少,熔覆層粉末不足以完全融化,此時熔覆層表面無金屬光澤、凹凸不平,表面還殘留有未融化的粉末顆粒。

由圖1(a)~圖1(d)可知,A組中,熔覆層表面開裂嚴(yán)重。當(dāng)激光功率增加至300 W時,熔覆層表面發(fā)黑嚴(yán)重,整體凹凸不平,這主要是由于當(dāng)掃描速度較小時,增大激光功率會導(dǎo)致焊接熱輸入增大,熔覆層與基板發(fā)生氧化燒蝕現(xiàn)象,破壞了熔覆層的成形;從圖1(e)~圖1(h)可以看出,在B組中,當(dāng)激光功率分別為180 W和240 W時,熔覆層表面成形良好,熔覆層表面較為平整,呈現(xiàn)清晰且規(guī)則的魚鱗狀紋路;在C組中,如圖1(i)~圖1(l)所示,此時掃描速度較快,熔覆層整體成形質(zhì)量較差,當(dāng)激光功率增加時,焊接熱輸入增大,熔覆層表面魚鱗狀紋路逐漸清晰,表面逐漸平整。

不同工藝參數(shù)下的熔覆層橫截面宏觀形貌如圖2所示。由圖2可知,C組試樣的熔覆層整體厚度較小,這是由于當(dāng)掃描速度較快時,熔覆層單位面積吸收的能量減少,熔覆過程中粉末飛濺增加;而A組試樣掃描速度最慢,因此,相同功率下A組試樣的熱輸入較大,對比A組試樣,發(fā)現(xiàn)不同激光功率下的熔覆層出現(xiàn)了不同程度的裂紋,當(dāng)激光功率增加至240 W及以上時,熔覆層局部出現(xiàn)塌蝕,隨著激光功率的增大,激光沖擊作用增強,熔覆層塌蝕加劇。

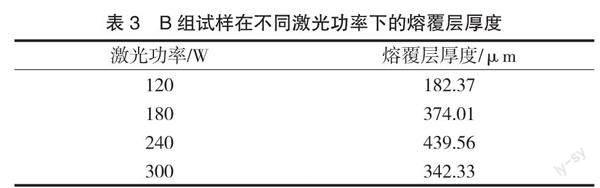

B組試樣在不同激光功率下的熔覆層厚度測量結(jié)果見表3,由表3可知,激光功率在一定范圍內(nèi)增加時,熔覆層厚度也隨之增加;激光功率分別為180 W和240 W時,熔覆層截面厚度均勻、成形好、缺陷少;當(dāng)激光功率增加至300 W時,可能由于熱輸入高,蒸發(fā)燒損有所增加,熔覆層厚度有所降低,裂紋也有所增加。由表3可知,當(dāng)激光功率分別為180 W、240 W時,激光熔覆層的厚度已遠(yuǎn)超預(yù)設(shè)粉末的厚度。由于預(yù)設(shè)的粉末厚度是恒定的,熔覆層厚度的增加意味著稀釋率的增加。熔深越大,說明激光熔覆過程中熔入熔覆層的基體元素越多,因此熔覆層成分變化就越大,從而使熔覆層的成分和力學(xué)性能也發(fā)生變化。

激光功率為180 W、240 W的熔覆層SEM形貌如圖3所示,圖中黃色線段為EDS線掃描能譜分析的路徑,由圖3可知,當(dāng)激光功率為180 W時,臺階左側(cè)(即熔覆層內(nèi))已含有大量的Fe元素,隨著激光功率增加,熔覆層側(cè)的Fe元素含量增加,Cu、Pb、Sn的比例降低,這是因為當(dāng)激光功率增加時,基體逐漸熔化,越來越多的Fe元素從基體中進(jìn)入熔覆層,從而增大了熔覆層的稀釋率,同時使熔覆層的成分發(fā)生變化。

綜上所述,在掃描速度為5 mm/s、激光功率為240 W的條件下,可以制備出成形較為良好的鉛青銅熔覆層,雖然此時稀釋率較高,但熔覆層缺陷少、與基體結(jié)合情況良好。

2.2 熔覆層力學(xué)性能分析

2.2.1 硬度分析

不同工藝參數(shù)下熔覆層截面的平均硬度如圖4所示,由圖4可知,B組試樣的熔覆層平均硬度明顯高于A組和C組。這是因為A組試樣的掃描速度較慢,熔覆層吸收熱量較多,熔覆層易出現(xiàn)較多裂紋與塌蝕,導(dǎo)致熔覆層結(jié)構(gòu)不致密,硬度較低;而C組試樣的掃描速度較快,熔覆層吸收熱量較少,熔覆層熔覆不均勻且內(nèi)部缺陷較多,導(dǎo)致其熔覆層硬度較低。對于B組試樣,隨著激光功率的增加,熔覆層平均硬度先增大后減小,當(dāng)功率為120 W時,由于熱輸入較小,粉末熔化不均勻,熔覆層硬度較低;當(dāng)功率為300 W時,粉末發(fā)生燒蝕氧化,熔覆層的硬度也較低;當(dāng)激光功率由180 W增加至240 W時,熔覆層顯微硬度由277.7HV0.1增大至334.3HV0.1。在相同的掃描速度下,激光功率越大,熔覆層厚度便越大,基體中的Fe元素逐漸融入熔覆層,大量的Fe元素在鉛青銅熔覆層中形成硬質(zhì)相馬氏體,因此,當(dāng)激光功率為240 W時,熔覆層的顯微硬度最高。

2.2.2 耐磨性測試

對不同工藝參數(shù)下的熔覆層進(jìn)行摩擦磨損性能測試。由于A組和C組試樣的熔覆層表面出現(xiàn)了氣孔、裂紋和氧化燒蝕,且熔覆層表面不平整,因此不進(jìn)行摩擦磨損性能測試。對B組熔覆層表面進(jìn)行研磨拋光,通過試樣磨損失重、熔覆層表面磨損形貌來評價其摩擦磨損性能。

B組試樣摩擦磨損試驗前后試樣的質(zhì)量變化及失重率見表4。從表4可知,當(dāng)激光功率為120 W時,質(zhì)量損失最小,這是因為此時功率較小,熱輸入較小,鉛青銅粉末無法充分熔化,融入熔覆層的基體元素較少,此時熔覆層內(nèi)銅鉛比例較高,在摩擦過程中易被擠出形成自潤滑涂層,從而降低摩擦過程中的質(zhì)量損失;與激光功率為180 W時相比,當(dāng)激光功率為240 W時,試樣的磨損量及失重率較低,這主要是由于隨著激光功率的增大,基體元素不斷融入熔覆層,導(dǎo)致熔覆層硬度增大,耐磨性增強,磨損量降低;當(dāng)激光功率為300 W時,熔覆層裂紋較多,試樣的磨損量及失重率變大。B組試樣表面磨損形貌如圖5所示,由圖5可知,當(dāng)激光功率為120 W時,熔覆層表現(xiàn)出黏著磨損,熔覆層組織在磨損過程中發(fā)生剝落,并在法向載荷和摩擦熱影響下黏著在熔覆層表面;當(dāng)激光功率≥180 W時,熔覆層表面均出現(xiàn)了犁溝形貌,同時可以觀察到熔覆層表面有剝離現(xiàn)象,熔覆層的磨損類型為磨粒磨損和粘著磨損的復(fù)合磨損類型;當(dāng)激光功率由180W增大至240 W時,熔覆層表面的犁溝變淺,粘著物減少,這是因為當(dāng)激光功率為240 W時,熔覆層內(nèi)部結(jié)構(gòu)致密無缺陷,熔覆層硬度更高,具有更高的耐磨性。

2.3 熔覆層物相分析

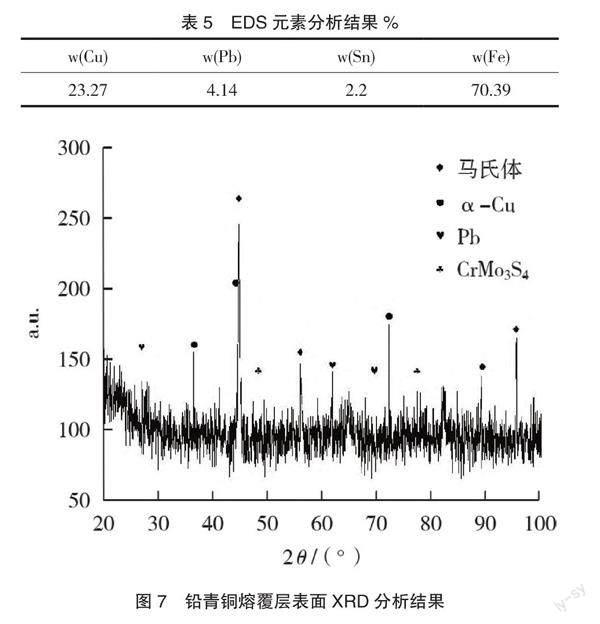

對激光功率為240 W、掃描速度為5 mm/s的鉛青銅熔覆層表面進(jìn)行EDS面掃描能譜分析,掃描的結(jié)果如圖6所示,EDS分析結(jié)果見表5。根據(jù)圖6和表5可知,F(xiàn)e、Cu、Sn、Pb均出現(xiàn)在熔覆層內(nèi)部,且各元素在熔覆層內(nèi)部分布均勻,熔覆層內(nèi)部Fe元素含量最高,Pb與Sn含量較少。產(chǎn)生這種現(xiàn)象的原因一方面是因為Pb和Sn元素熔點較低,激光束能量密度高,在熔覆過程中,Pb和Sn易被燒損;另一方面是由于42CrMo基體被激光熔化了一部分,導(dǎo)致稀釋率提高,使熔覆層中的Fe元素含量增大。

對激光功率為240 W、掃描速度為5 mm/s的鉛青銅熔覆層進(jìn)行XRD分析,結(jié)果如圖7所示,由圖7可知,Cu-10Pb-10Sn熔覆層主要由馬氏體、α-Cu、Pb、CrMo3S4組成。激光熔覆過程中,基體與熔覆層之間發(fā)生冶金結(jié)合,元素在兩者之間互相遷移,基材中的Fe元素被稀釋到熔覆層中,根據(jù)銅鐵相圖,鐵和銅在固態(tài)時有限互溶,在液態(tài)時無限互溶,激光熔覆過程中會形成熔池,這使得鐵在銅中的固溶量增大。因此,基材中的鐵熔化進(jìn)入鉛青銅熔覆層后,在熔融量較少時以固溶形式存在,超過銅的固溶量以后則以獨立的富鐵相形式存在,使得熔覆層由單一的α-Cu固溶體變?yōu)棣?Cu+鋼的雙相組織。此外激光熔覆時熔覆層冷卻速度較快,故富鐵相易轉(zhuǎn)變?yōu)轳R氏體,可發(fā)現(xiàn)有CrMo3S4相的生成,這進(jìn)一步說明了稀釋率過大而導(dǎo)致基材元素進(jìn)入熔覆層形成化合物。

3 結(jié)論

(1)通過對比不同工藝參數(shù)條件下熔覆層表面成形和截面成形質(zhì)量,當(dāng)激光功率為240 W、掃描速度為5 mm/s時,熔覆層性能最優(yōu)。

(2) 激光功率為240 W、掃描速度為5 mm/s時,熔覆層平均硬度最高,磨損試驗的試樣失重率較低,鉛青銅熔覆層的磨損類型為黏著磨損和磨粒磨損的復(fù)合磨損形式。熔覆層的顯微組織主要由馬氏體、α-Cu固溶體、CrMo3S4、Pb相組成。

本文摘自《焊管》2023年第5期