安全設備在焊裝線人機交互過程研究應用

魏國興 王亭力 林增宇 李海南 馬立新 楊立群

(一汽模具制造有限公司,長春 130013)

1 前言

隨著自動化進程的推進,人與機器相互協作的情況越來越多。一些具有潛在危險的機械設備如沖壓設備、剪切設備比較容易對人員的人身造成傷害。焊裝工藝在汽車制造工藝中占有重要的地位,行業內經常把焊裝稱為“機械裁縫”,主要負責把沖壓完成的工件焊接到一起,包括點焊、弧焊、鉚接、螺柱焊等,將汽車白車身主體零件進行集成。由于涉及較多的機器人作業,且人工上件頻繁,機械傷害的風險也隨之增加,因此對于人機交互工位的安全防護格外重要。國內外的汽車制造商歷來重視汽車制造過程中的安全與保護,既要能夠保證安全、可靠性,又要保證靈活、易維護性,對安全設備進行正確、合理的選擇和使用提出了要求[1]。

2 風險評估和安全標準

汽車制造行業需要運用各種各樣的設備和技術,包括有沖壓設備、機器人、傳送和傳輸裝置等。這些設備根據不同的應用和其本身的風險程度,有著不同的安全要求。而標準是不同部門之間的協議,描述了制定時的最新發展水平,選擇設備時,需要滿足國際上最新的機械安全相關標準,標準中包含了機器人系統集成、控制系統安全以及相關電氣設備的通用準則和安全要求。

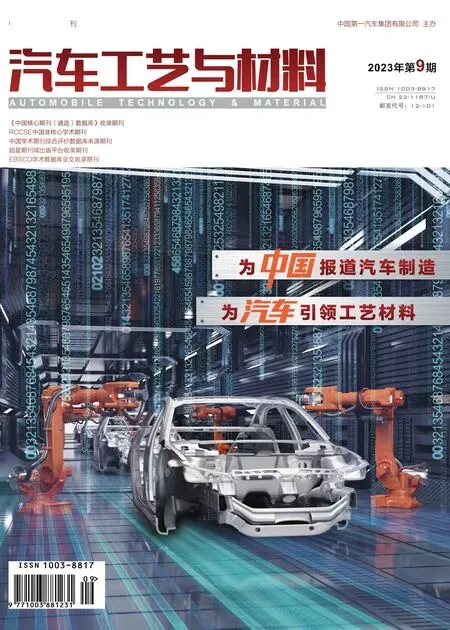

這些標準中,比較常用的為ISO 13849-1:2023 Safety of machinery — Safety-related parts of control systems — Part 1: General principles for design,圖1 為標準附錄中的風險圖。EN ISO 13849中的風險等級分為a、b、c、d、e,風險由低到高。S代表傷害的嚴重程度,S1 表示輕傷,即正常情況下能夠恢復的損傷,S2 表示重傷,即一些不可恢復的傷害包括死亡;F 代表面臨危險的頻率和時間;F1表示從很少到不經常,并且持續時間很短,F2 表示從經常到一直,并且持續時間很長;P 代表避免危險的可能性,P1 表示在特定的情況下可能,P2 表示幾乎不可能。

圖1 風險圖

以焊裝車間最常見的料口焊接工位為例,操作者將車身零件放到夾具上,夾具閉合,機器人對車身零件進行焊接,完成后夾具打開,操作者取件。在沒有任何安全設備的前提下,機器人和焊鉗會對操作者造成重傷和死亡,所以選擇S2。車間通常單班或者雙班生產,每班時間為10 h,操作者需要經常面對危險且持續時間很長,所以選擇F2。機器人滿負荷運動速度很快,當發生危險時,操作者幾乎無法躲避其帶來的傷害,所以選擇P2。按照上圖流程進行風險評估后,料口焊接工位的風險等級為e,是最高風險,所以對于此工位,添加必要的安全防護才能最大限度的保護操作者的生命安全。

為了盡可能地保護操作者免受機器操作過程中可能出現的危險,防護裝置是必要的。選擇適當的防護裝置必須做到既不會增加風險又不會妨礙機器工作。

3 焊裝線常用安全設備

隨著焊裝行業的自動化水平的不斷提升,機器人的普及率也越來越高。越來越多的場合開始實行了自動化生產,通過使用半自動化、自動化設備來替代以往煩雜的工序,在提高生產效率的同時也帶來了安全隱患。操作人員長時間處于快速而簡單的重復作業時,容易產生疲勞和松懈,出現注意力不集中,動作失調等狀況。也有一部分操作人員因為不熟悉操作流程,受到機器傷害。為了避免人為失誤,保護操作者人身安全,從根本上解決人機交互過程中的安全問題,本文通過確定工位的風險等級,增加必要的防護措施來消除對應的風險。

安全光幕和安全激光掃描儀是焊裝車間常用的安全設備。

3.1 安全光幕

安全光幕本質上是一種基于紅外線傳感器的高品質自動控制產品,其運用了紅外線掃描探測技術。在現代化工廠中,人與機器需要協同工作,但在一些具有潛在危險的機械設備上,容易造成操作人員的人身安全問題。而安全光幕的作用就是當操作人員操作失誤進入危險區域時,使機器迅速停下,達到保護人與機器正常工作的目的[2]。

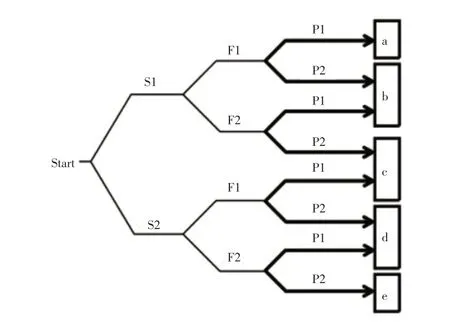

如圖2 所示,安全光幕由發射端和接收端組成。發射器和接收器間的保護區域存在平行的紅外光束,用于對危險區域進行安全防護。一旦一條或多條光線完全被截斷,安全光幕將通過輸出信號切換信號發出信息:光線已被截斷。設備控制器對信號做出安全評估并停止運行。相較于安全防護門,安全光幕降低了操作人員的工作量,提高了生產效率。在操作人員送取料時,只要有身體的任何一部分遮擋了光線,就會導致機器進入安全狀態而不會給操作人員帶來傷害。

安全光幕的主要參數包括:分辨率、保護區域高度、保護范圍等。如圖3 所示,光幕的分辨率指傳感器感應功能之間的間隙,分辨率表示安全光幕在保護區域內始終能檢測到的最小物體的大小。根據保護對象的不同,可以選擇不同分辨率的產品。由于各個廠家的產品不同,通常14 mm分辨率用于保護手指,14~20 mm 用于保護手掌,20~30 mm 用于保護手臂,超過30 mm 用于保護人體。保護區域高度指的是安全光幕所帶的測試棒能有效識別出來的區域;保護范圍指的是發射器和接收器間的光路長度。而保護區寬度的最大值受設備防護范圍的限制。

圖3 安全光幕參數

在需要頻繁介入的場合,充分考慮到物料飛濺、火花、粉塵等發散式風險后,幾乎都會選擇使用安全光幕作為解決方案。使用安全光幕的好處在于:電敏保護裝置技術產業鏈成熟,產品分類明確,各類分辨率及安全性能等級均能滿足要求;安全技術發展快,各個方面的改進技術不斷突破瓶頸并形成規范,未來標準化道路清晰;安全光幕作為主動防御的技術,在多數情況下允許自動復位,這能夠有效解決生產制造過程中的落地問題,大大降低操作復雜程度,提高生產效率。

3.2 安全激光掃描儀

安全激光掃描儀是一種電敏保護裝置,其利用紅外激光光束對周圍進行二維掃描。安全激光掃描儀通過不可見的激光光束建立保護區域,用于保護危險區域,并實現作業危險點保護、通道保護和料架危險區域保護。一旦有物體位于保護區域內,安全激光掃描儀將通過安全輸出端的信號發送報告檢測情況。機器控制系統對信號做出安全分析并停止運行。

安全激光掃描儀和雷達在工作原理上有相識之處。雷達設備的發射機通過天線把電磁波射向空間某一方向,處在此方向上的物體反射碰到的電磁波,之后雷達天線接收此反射波,送至接收設備進行處理,進而提取有關該物體的某些信息(目標物體至雷達的距離、方位、高度等)。由于電磁波都是以光速運行,因此只需要知道從發射到接受的時間,即可得到目標與雷達的距離。這個就是飛行時間測量原理。而安全激光掃描儀集發射器和接收器于一體,在掃描儀內部其實已集成了發射和接受裝置。和雷達一樣,也是使用飛行時間測量原理,從發射激光開始計時,到接收到返回激光的所用時間來計算物體的距離。

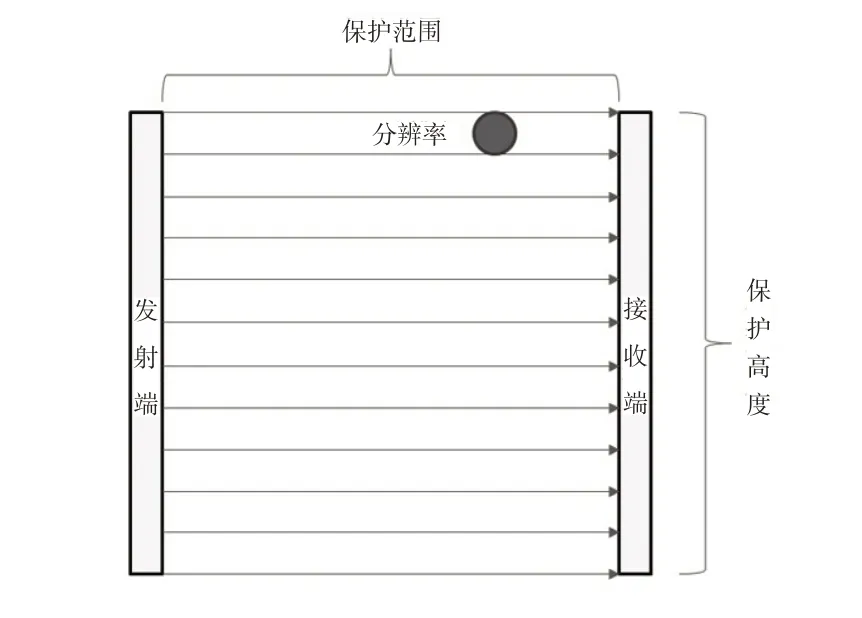

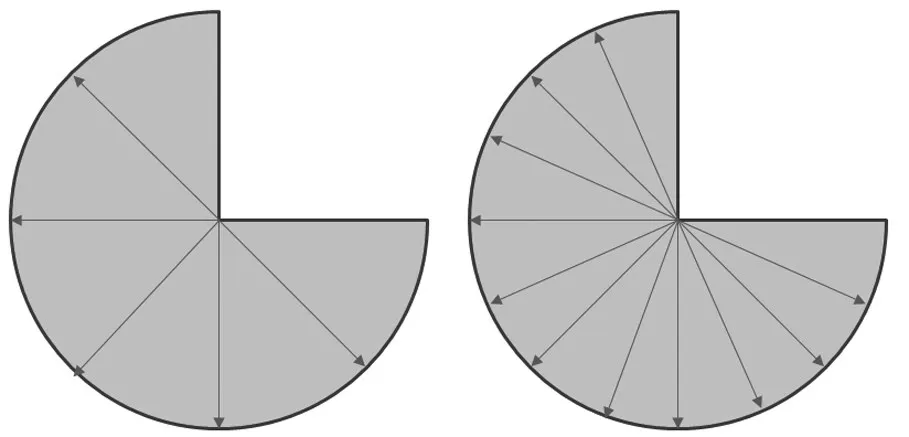

如圖4 所示,安全激光掃描儀中有一個旋轉鏡,光脈沖不停的轉向,從而可掃描一個扇形區域。安全激光掃描儀的2 個主要參數分別為分辨率和最大保護距離。棱鏡旋轉一圈所需的時間為掃描周期時間。每單位時間的光脈沖數量是恒定的。從掃描周期時間和每單位時間的光脈沖數可得出角度分辨率。在已設置物體分辨率的情況下,掃描范圍取決于角度分辨率。物體分辨率表明,為實現可靠檢測,物體應至少為多大,圖4 中①表示角度分辨率,是2 個相鄰激光束之間的夾角。

圖4 光脈沖掃描一個區域

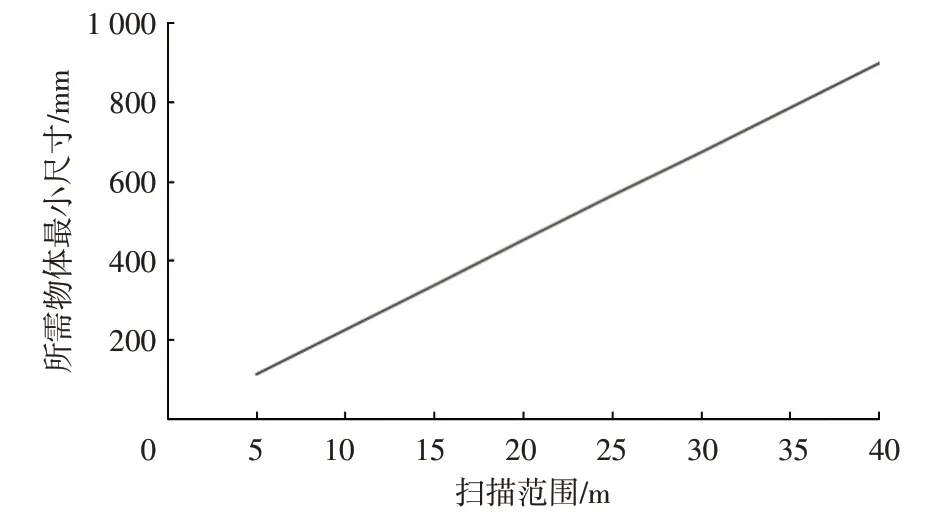

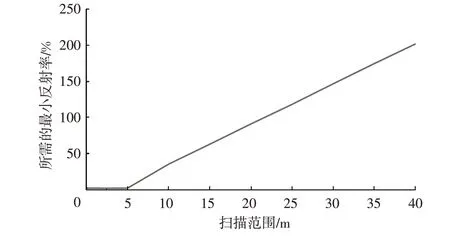

掃描儀的保護距離其實是一個范圍,影響這個范圍大小的2 個因素是所需物體的最小尺寸和最小反射率。如圖5 所示,掃描范圍的大小由物體的最小尺寸決定。激光掃描儀激光的發射點集中在一處,所以各個光束之間的距離隨著距離的增加而變大,這也就是掃描范圍與被測物體的尺寸直接關聯的本質原因。圖6 為最小反射率和掃描范圍的關系曲線;2 個因素共同決定了掃描范圍大小,可以將所需物體最小尺寸和所需的最小反射率統稱為物體分辨率。一般來說,物體的分辨率越大,保護區域范圍越大。

圖5 掃描范圍和物體尺寸

圖6 掃描范圍和所需反射率

以上是針對具有固定角度分辨率的安全激光掃描儀,如果掃描儀的角度分辨率可調,這個時候的掃描范圍還取決于角度分辨率。而掃描儀的角度分辨率與掃描周期時間相關。棱鏡旋轉一圈所需的時間為掃描周期時間,每單位時間的光脈沖數量是恒定的,如果掃描時間變短,則棱鏡發出的光脈沖數就少,分布在扇形區域上的光脈沖就稀疏,如圖7 所示。對于同一物體來說,原來在3 m的范圍內檢測到,當掃描時間變短后,其掃描范圍變小,3 m 的范圍就無法檢測到。

圖7 掃描周期時間和光脈沖數的關系

使用安全激光掃描儀,可以通過水平和垂直安裝來實現安全檢測功能。同時,安全激光掃描儀功能豐富,對檢測區域可進行編輯,能夠有效避免遺漏檢測死角,廣泛應用在風險等級高,環境復雜的工業現場。

3.3 其它安全設備

安全光幕、安全激光掃描儀都是使用不可見光作為光源,如果將其比作“虛擬防護”,那么卷簾門、安全地毯則為“實體防護”。

圖8 為卷簾門。卷簾門堅固可靠,具有很好的耐久性。焊裝車間機器人日常工作的時候,會產生焊渣、火花、弧光和噪音,對外界工作人員有直接傷害。在焊裝車間焊接機器人設備安裝卷簾門后,其門簾具有防弧光、防電焊作用,只容許可見光透過,能夠有效過濾紫外線,并防止火花、焊渣的飛揚,保護了操作人員,防止了火災的發生。不僅如此,卷簾門的密封隔離性能降低了因機器焊接工作帶來的噪音。

圖8 卷簾門

安全地毯是一種壓敏式安全保護裝置,當施加超過最小設定壓力值時開關將關閉,控制器隨即發送一個停止信號給受保護的機器使其停止運動。可靠地保護操作者免受各種潛在危險的傷害。安全地毯采用特殊的重載PVC 塑料,具有單片壓鑄抗沖擊結構,不會發生剝離,具有將強的耐腐蝕性。

如圖9 所示,安全地毯是一種兼顧作業區域適用性的安全解決方案,通過在其他傳感器無法估計的區域準確設置安全地毯,現場安全性能將大幅提升。

圖9 安全地毯

盡管卷簾門和安全地毯有諸多優點,但是和“無形防護”相比,卷簾門成本較高,且需要定期維護;而安全地毯的形狀固定,對于特殊形狀的區域無法使用;所以在焊裝車間,安全光幕和安全掃描儀的應用場合更多,組合形式也更多。

4 安全設備的應用形式

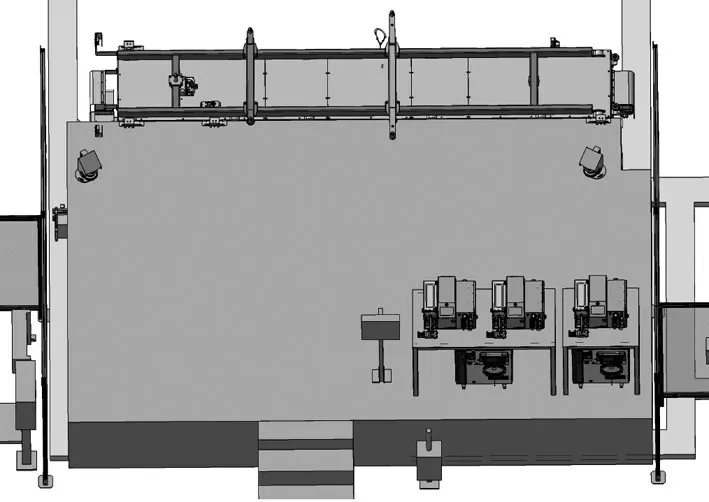

安全設備的初衷是對操作者的安全保護并提高生產效率。在焊裝線內,人機交互最頻繁的位置就是“起點”和“終點”,“起點”是上料口,“終點”是返修工位。

4.1 上料口

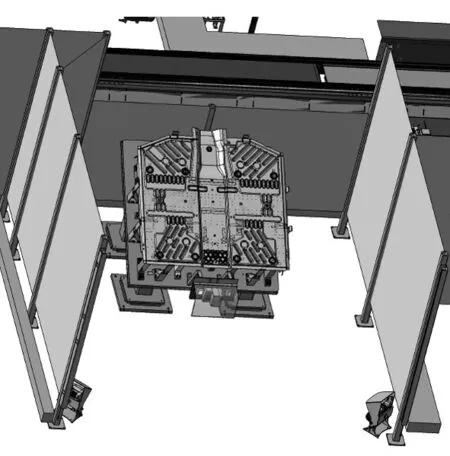

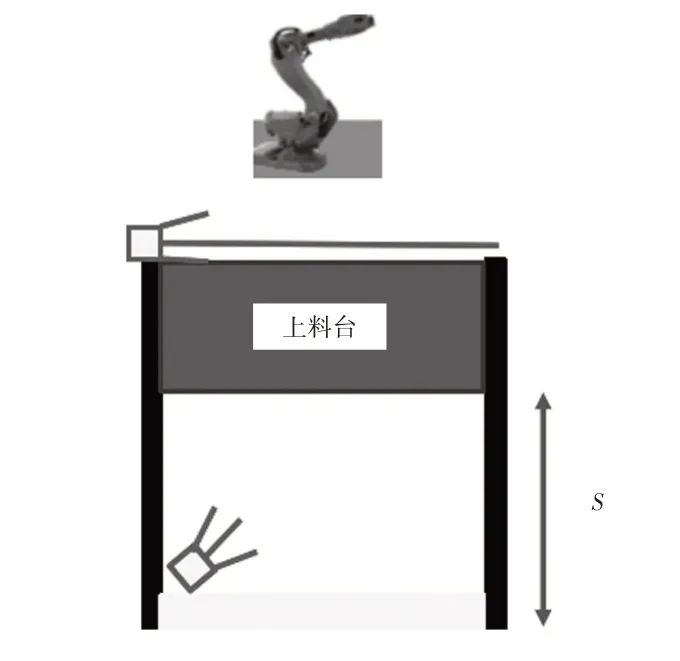

上料口是焊裝車間最典型的人機交互工位。如圖10 所示,通常焊裝上料口需要人員上料之后機器人進入上料區域取料,料口最外側的豎直光柵可以檢測是否有人員突然闖入;安全掃描儀通過水平安裝,可以有效的監控人員是否滯留在機器人抓取區域;同時安全掃描儀通過垂直安裝,可以有效的隔離機器人區域和上料區域,在機器人運動到上料區域之前進行識別和停止。

圖10 上料口

對于光幕的安裝和使用,從方便生產操作的角度考慮,肯定是距離設備越近越好。因為距離越近,操作人員的工作量越小,但從安全角度考慮,則距離設備越遠越好,距離越遠,操作人員受到傷害的可能性越小,從觸發光柵到接近危險源這段時間內,設備已經完全停止。因此需要有一個最近距離,也就是安全距離。

根據標準ISO 13855: 2010 Safety of machinery — Positioning of safeguards with respect to the approach speeds of parts of the human body,人體在垂直侵入光幕的檢測區域時,安全距離為:

式中,S為安全距離;K為身體或部分身體進入檢測區的接近速度,步行時為1 600 mm/s,手部速度為2 000 mm/s;T為整個系統的停止時間,一般由3 部分組成,防護裝置自身的響應時間、信號的傳輸時間和機器人的停止時間;C為附加距離,用于對人體上肢的保護,其計算公式如下:

式中,d為光幕的分辨率。

對于焊裝車間常見的上料口,K選取1 600 mm/s,防護裝置的響應時間為0.023 s,信號傳輸時間為0.2 s,機器人的停止時間為0.4 s,光幕的分辨率為30 mm,經計算,安全距離S=1 125 mm。

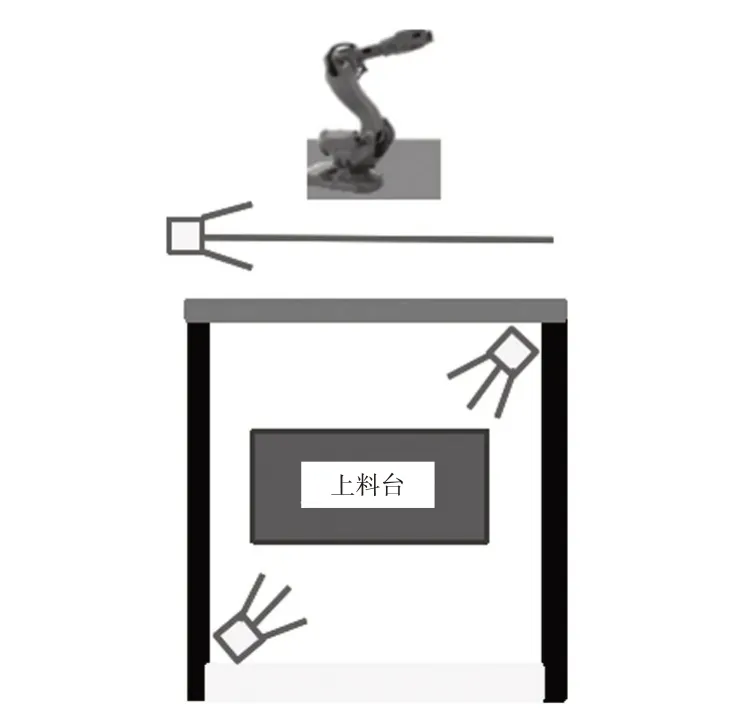

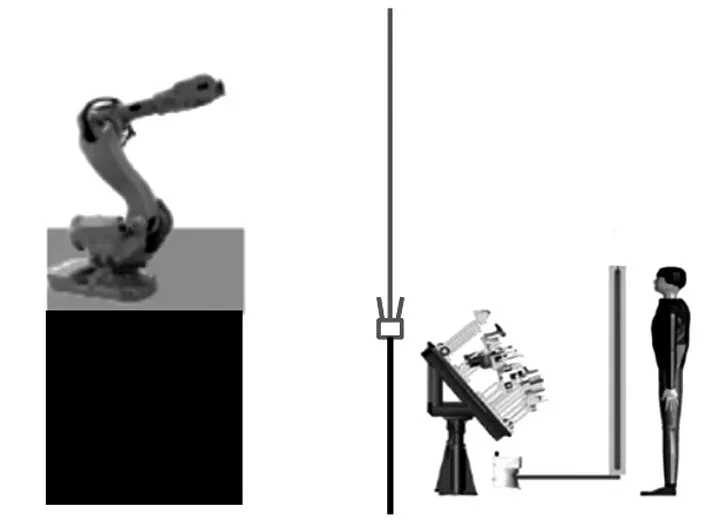

如圖11、圖12 所示,上料口的光幕垂直安裝,光幕最低點距離地面300 mm,光幕的保護高度不低于1 800 mm。根據料口處的上料臺的形式,合理確定水平掃描儀的數量,原則是檢測覆蓋操作者所有能到達的位置,不允許存在盲區。掃描儀平面一般距離地面300 mm。圖13 中的黑色圍欄高度至少為2 200 mm,如果上料臺不能完全將人阻擋在料口處,則需要增加綠色圍欄,高度不低于1 400 mm。監控機器人的掃描儀至少保留500 mm的安全距離,同時工人進入工位后,機器人不應向工位移動。如圖13 所示,檢測機器人的掃描高度應高于機器人,建議不低于3 000 mm。而對于底座較高的機器人掃描高度要相應提高。機器人進入工位的整個過程中,保證掃描儀全程檢測到機器人。不推薦使用光幕檢測機器人,因為機器人容易從光幕上方越過。

圖11 上料口1個水平掃描儀

圖12 上料口2個水平掃描儀

圖13 上料口側視圖

4.2 返修工位

在焊接生產中,返修是避免不了的,一般在焊裝總成的終點設置返修工位,如圖14 所示。通過對待返修產品進行規范化管理,可以降低因作業問題或設備問題造成的產品損壞。

圖14 返修工位

外觀缺陷為外觀產品的凹坑或者凸包;零件缺陷為不合格零件的使用,零件安裝不到位產生的錯裝;過程缺陷一般指焊點毛刺,焊點開焊或漏焊,膠量過多造成的溢膠。

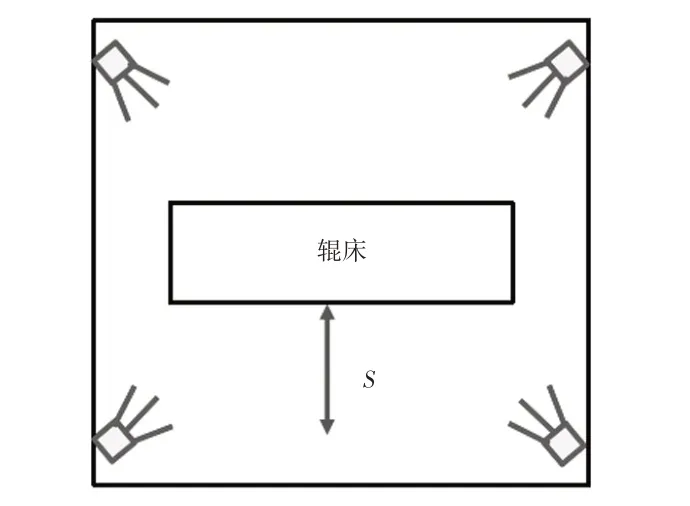

返修工位的安全距離計算和上料口稍有不同,上料口的夾具高度較高,附加距離C用來保護操作人員的上肢,而返修工位的滾床和翻修平臺是齊平的,車身在滾床上運動,危險點在下肢,因此計算如下:

式中,H為掃描儀高度。

圖15 為返修工位示意,K取1 600 mm/s,防護裝置的響應時間為0.068 s,信號傳輸時間為0.2 s,機器人的停止時間為0.4 s,掃描儀的高度H=120 mm,經計算,安全距離S=2 149 mm。

圖15 返修工位安全距離

5 結束語

隨著汽車產業的快速發展,自動化生產線復雜程度越來越高,同時人機安全越來越受到重視。本文描述了安全設備在焊裝線人機交互過程的研究應用,從安全標準的解讀到安全設備工作原理的介紹,最后通過理論公式計算安全距離,滿足相關安全標準,為焊裝線體供應商及汽車生產主機廠關于焊裝線人機安全建設提供了很好的參考。