螺旋吊拉鋼結構景觀坡道施工技術

孫玉濤 胥獻忠

1 工程概況

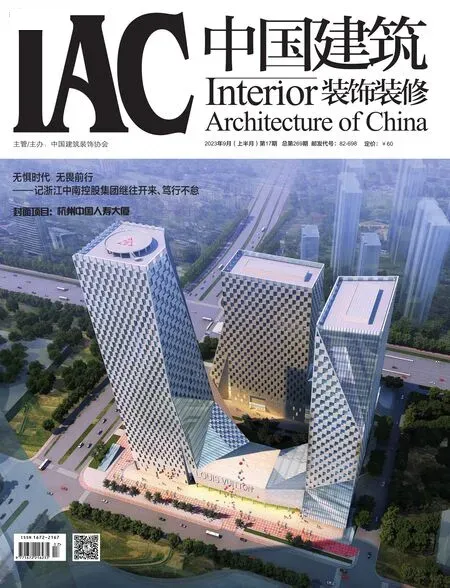

某體育場館綠化屋面結構形式為“格構柱+空間桁架”,最大跨度為72 m,最大懸挑長度16.4 m,由10 組異形格構柱、屋面鋼桁架、張弦梁、螺旋吊拉鋼結構景觀坡道及其頂部造型和預應力吊索等組成,屋面板為鋼筋桁架組合樓板。螺旋吊拉鋼結構景觀坡道為倒三角桁架通過預應力吊索懸掛于屋面桁架結構上,高度33.75 m,中間無立柱,整體造型新穎獨特(圖1),但結構十分復雜,施工難度極大。

圖1 螺旋吊拉鋼結構深化模型(來源:作者自繪)

2 工程特點與施工重難點

2.1 工程特點與結構體系

根據結構受力特點以及建筑造型和功能要求[1],螺旋鋼結構的吊拉鋼結構景觀坡道分為4 個部分:第1,螺旋形鋼結構,采用倒三角桁架結構;第2,預應力吊索,采用一端可調的1670級高釩索;第3,調諧質量阻尼器,防止產生共振;第4,鋼筋桁架樓承板及混凝土。

2.2 重難點分析

2.2.1 深化設計

鋼結構、索結構、減振設置等均需進行深化設計,種類繁雜;鋼結構模型需與索結構和外創表皮模型進行合模,精度要求高。

2.2.2 雙曲環梁加工

坡道主體為螺旋鋼桁架,兩側鋼梁為雙曲構件;空間彎扭構件的制作難點是零件成型質量和效率,空間定位精度控制。

2.2.3 索結構施工模擬分析

螺旋坡道作為鋼結構和索結構的組合結構體系,索結構的張拉順序、張拉力值控制及張拉過程中的安全性分析是重點。

2.2.4 減振設置

螺旋坡道因其輕盈的結構形式,其自振頻率較低,阻尼小,很容易在行人等外界荷載激勵作用下產生人橋共振或抖振的現象,減振研究及設置十分重要[2]。

2.2.5 支撐胎架

螺旋坡道由下向上盤旋三圈半,結構豎向空間存在重疊,且結構下方存在隧道結構、結構頂板及二層板面,胎架支撐面高低不一,胎架設計及安裝困難。

2.2.6 樓承板封閉

螺旋坡道板面兩側為雙曲鋼梁,在進行鋼筋桁架樓承板鋪設時,雙曲圓弧邊緣封閉和變形控制措施是施工的難點。

2.2.7 混凝土澆筑

螺旋坡道呈橢圓形由下向上盤旋三圈半,大坡度混凝土澆筑質量控制是難點。

2.2.8 預應力吊索施工難度大

本工程結構體系復雜,由螺旋鋼桁架與預應力吊索組成的新型組合體系。結構的位形受拉索索力的影響巨大,“形”與“力”是逐一對應的關系,因此需要對結構的預應力施工過程做全過程分析模擬,以確定合理的拉索張拉方案[3-5]。

3 螺旋吊拉鋼結構施工過程分析

3.1 預應力吊索安裝分析

采用有限元分析軟件,根據設計文件及施工工藝對螺旋吊拉鋼結構景觀坡道索結構施工過程進行力學分析,提取結構響應,驗證過程中的結構安全性,并提供索張拉施工及監測參數。

螺旋坡道主結構的施工工況1 ~工況13 的具體劃分為:

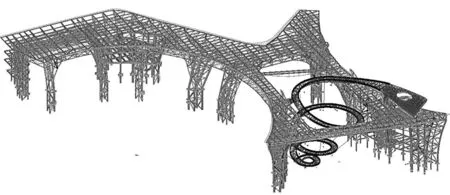

1)架設胎架,安裝鋼結構;2)自上而下,依次進行螺旋坡道第1 根拉索的張拉;3)進行螺旋坡道第2 根拉索的張拉;4)進行螺旋坡道第3 根拉索的張拉;5)進行螺旋坡道第4 根拉索的張拉;6)進行螺旋坡道第5 根拉索的張拉;7)進行螺旋坡道第6 根拉索的張拉;8)進行螺旋坡道第7 根拉索的張拉;9)進行螺旋坡道第8 根拉索的張拉;10)進行螺旋坡道第9根拉索的張拉;11)進行螺旋坡道第10 根拉索的張拉;12)進行螺旋坡道第11 根拉索的張拉;13)胎架卸載,結構成型;吊索布置圖如圖2 所示。

圖2 吊索布置圖(來源:作者自繪)

通過有限元軟件模擬,得到拉索的索端施工張拉力值(見表1 中的理論索力)及張拉過程結構響應值。施工過程中結構最大上撓23.8 mm,施工過程中結構最大下撓37.0 mm,施工過程中的最大索力為304.7 kN。胎架卸載,結構成型后;施工過程中鋼構的最大組合應力為-148 MPa,處于彈性應力狀態,結構安全。

表1 油壓表讀數對應表

3.2 減振分析

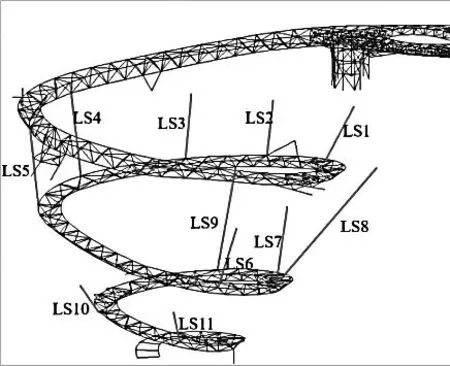

螺旋吊拉鋼結構景觀坡道造型新穎且自重小,該結構類型自振頻率低、阻尼小,極有可能落入激勵荷載頻率范圍內而引起共振,引起使用者的恐慌[6]。為降低結構在人行荷載激勵下的振動,提高行走的舒適度和安全性,采用有限元軟件進行仿真模擬,確定調諧質量阻尼器(Tuned Mass Damper,TMD)的配置點位(圖3)、數量及產品參數。

圖3 TMD 布置圖(來源:作者自繪)

4 施工方案

4.1 螺旋鋼結構施工方案

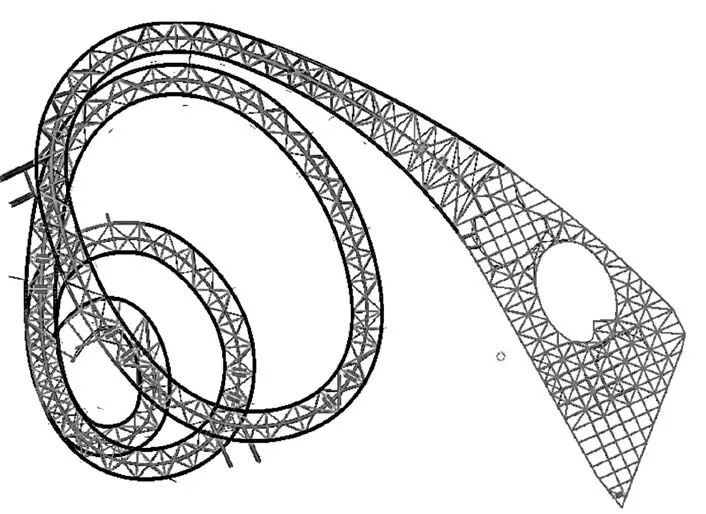

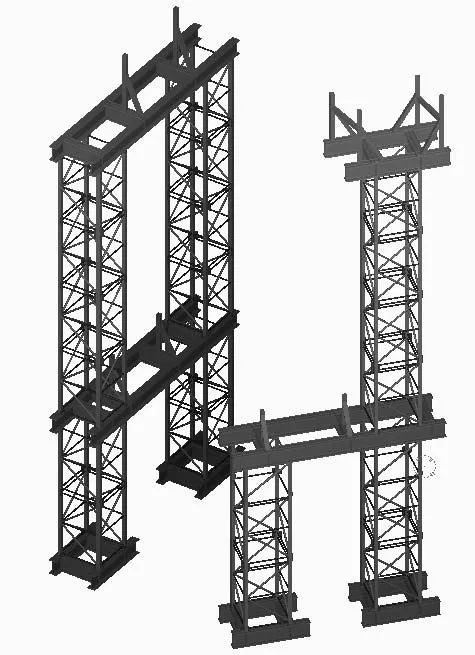

螺旋鋼桁架安裝遵循“地面拼裝,高空吊裝,散件補檔”的思路。根據螺旋吊拉鋼結構景觀坡道鋼結構模型進行深化設計,確定螺旋坡道安裝時胎架布置位置、胎架高度、頂部工裝及胎架數量等,為現場安裝提供依據。特別的,根據螺旋形鋼桁架盤旋上升結構形式,結合現場施工條件及吊裝分段位置,設計了一種新型雙層門字形胎架結構形式(圖4),有效解決了有限空間異形結構支撐體系布置難的問題,節約了措施費用。螺旋鋼結構共分為23 個吊裝單元,在地面采用專用拼裝胎架拼裝完成后,用塔吊吊裝,全過程采用高精度全站儀進行監測,保證安裝精度。

圖4 支撐胎架(來源:作者自繪)

4.2 預應力吊索施工方案

螺旋鋼結構安裝完成后,進行預應力吊索安裝,遵循“塔吊及卷揚機配合,自上而下逐根張拉”的思路。吊索最大施工張拉力為234.7 kN,鑒于此,選用YCW15B 型穿心式千斤頂進行張拉,2 臺千斤頂并聯在一個張拉點能達到480 kN 的張拉能力。

根據螺旋坡道拉索施工索力表中的索力,結合千斤頂的校驗數據,將索力值換算為油壓表的讀數,作為現場實際施工控制參數(表1)。

吊索采用分級張拉,并記錄張拉過程數據。考慮到施工損失等原因,最后一級張拉采用超張拉施工,張拉力提高5%。

4.3 臨時支撐胎架卸載

三維空間螺旋形鋼桁架與預應力吊索的組合結構體系,結構受力復雜,通過對吊索在工況12 下的施工模擬,分析各胎架位置結構位移變化及鋼結構應力變化,胎架位置處結構豎向位置變化值為-14.6 ~16.8 mm,鋼構的最大組合應力為-145.5 MPa,處于彈性應力狀態,結構安全。

根據張拉完成后的豎向位移圖,對吊索張拉完成后未能卸載的胎架,需進行二次主動卸載。其余胎架的豎向位移均為正值,無需二次主動卸載。根據施工模擬,確定胎架卸載時間為吊索安裝完成后,正式張拉前。張拉前割除所有胎架支點,使螺旋坡道處于一個擱置在胎架上的狀態。支撐胎架根據吊索張拉順序依次卸載。

4.4 鋼筋桁架樓承板施工方案

樓承板施工工藝流程如下:

施工準備—內外側支撐及底模安裝—樓承板安裝—栓釘焊接—附加鋼筋敷設—縫隙處打膠—隱蔽驗收—混凝土澆筑螺旋坡道樓承板鋪設方向:平行于螺旋坡道。為提高切割質量,保證樓承板安裝質量,采用等離子切割機對底模及樓承板進行切割。混凝土采用優化配合比后的自密實商品混凝土。針對坡道板厚較小,鋼筋較密的特點,粗骨料采用10 ~20 mm碎卵石,砂采用中砂,砂子的含泥量不得超過5%,石子的含泥量不得大于3%,坍落度控制在120 ~140 mm。

根據螺旋坡道結構曲率及坡度,螺旋坡道混凝土澆筑采用“從下向上、分段跳澆”方式,將坡道部分為21 個澆筑段,間隔澆筑混凝土—先澆筑第1,3,5,7,9,11,13,15,17,19,21 段混凝土,間隔7 天后,再澆筑 第2,4,6,8,10,12,14,16,18,20 段混凝土,相鄰段混凝土按施工縫處理。

4.5 調諧質量阻尼器(TMD)調試

調諧質量阻尼器(TMD)在樓承板鋪設完成,混凝土澆筑完畢且達到一定強度后再進行調試,TMD 調試步驟:第1,結構自振頻率測試。用脈動法測試結構基本自振頻率,以此作為TMD 調試的基準頻率。測試時禁止周圍人員走動和施工作業。第2,無控情況下結構響應測試。在無控狀態,測試結構在16 人行走、16 人慢跑、8 人快跑工況下結構的豎向加速度。行走和跑動時均分為2 隊。行人的慢走頻率為豎向,約2 Hz;快走頻率約為2.4 Hz;慢跑動頻率為豎向,約2.7 Hz。快跑頻率為豎向,在約3.1 Hz 的激勵下結構響應,并通過人員的主觀感覺及振動加速度數值來評價舒適度。第3,有控情況下結構響應測試。在有控狀態,測試結構在16 人行走、16 人慢跑、8 人快跑工況下結構的豎向加速度。行走和跑動時均分為2 隊。行人的慢走頻率為豎向2 Hz,快走頻率約2.4 Hz,慢跑動頻率為豎向2.7 Hz,快跑頻率為豎向3.1 Hz 的激勵下結構響應,并通過人員的主觀感覺及振動加速度數值來評價舒適度。第4,TMD 控制效果評價。首先確定結構的自振情況,然后對比有控與無控狀態,在單人和多人激勵下的振動情況的測試結果,并與規范限值(≤0.5 m/s2)進行對比。若加速度峰值在舒適度要求的限值之內,則說明TMD 的安裝是有效果的。

調諧質量阻尼器調試結果顯示,坡道振動越厲害,TMD 效果越明顯。無論步行還是跑動,TMD 都起到了較好的減振效果。TMD 步行效果優于跑動效果,原因為步行頻率與受控頻率更接近。根據《建筑樓蓋振動舒適度技術標準》(JGJ/T 441—2019)[7]的要求,在測試工況下坡道的加速度反應均滿足加速度≤0.5 m/s2的要求。

5 結語

通過對預應力吊索施工全過程進行模擬分析,確定了吊索的施工方案,得到了張拉過程中各工況下的結構響應及吊索施工張拉值,為現場施工提供了依據,保證了施工過程安全。

通過仿真模擬分析,為螺旋吊拉鋼結構景觀坡道配置了調諧質量阻尼器,降低了坡道在人行荷載激勵下的頻率,提高了坡道行走時的舒適性和安全性。螺旋吊拉鋼結構景觀坡道結構復雜,安裝精度要求高,通過對鋼結構、索結構、減振裝置、鋼筋桁架樓承板、支撐胎架等各部分進行深化設計、施工模擬分析,過程中嚴控構件加工精度、現場拼裝質量,加強過程監測,科學合理安排施工工序,有效保證了各工序穿插施工,形成了螺旋鋼桁架與預應力吊索組合結構體系的成套施工技術,為以后類似結構體系施工提供了參考。