超高層住宅裝配式建筑施工技術的實踐探討

劉文銳

裝配式建筑施工技術也稱為預制建筑、模塊化建筑或工廠化建筑。為了滿足不斷增長的人口需求和空間限制,該技術已廣泛應用在超高層住宅項目中。本文以超高層住宅裝配式建筑項目為例,重點分析了超高層住宅裝配式建筑施工技術的優化要點。

1 超高層住宅裝配式建筑項目的施工概況

本項目位于深圳市南山區沙河街道沙河街以西、沙河東路以東,用地面積4.2 萬m2。地勢東高西低,最大高差近1.4 m。項目總建筑面積38.6 萬m2,其中地上規定建筑面積243600 m2,地下規定建筑面積11 000 m2。此項目采用的裝配式技術類型較多,主要包括戶型標準化、主體結構預制構件、圍護結構預制構件、裝配式模板,并且從勘察到施工,全程使用建筑信息模型(Building Information Modeling,BIM)技術。

2 超高層住宅裝配式建筑施工技術的具體應用

2.1 施工總平面布置和施工計劃

1)在裝配式建筑施工中,道路設計是為了保障施工交通的順暢和安全。施工現場道路應考慮預制構件和模塊的運輸需求,包括運輸車輛的通行、轉彎半徑、通道寬度等。道路設計還需要考慮重要設備和機械的進出,確保施工過程中的材料和設備供應暢通無阻。

2)預制構件專用堆場是用于存放、管理和組織預制構件和模塊的場地,要做好進場卸料和塔吊吊裝的銜接。堆場布置需要考慮混凝土預制件(Precast Concrete, PC)和疊合樓板的分類、編號和堆放順序,保證施工過程中能夠方便、高效地取用所需構件。堆場的布置還應充分考慮施工作業流程的規范性,考慮塔吊的載荷,盡量布置在塔樓周邊,確保施工人員和設備的安全與順暢施工。

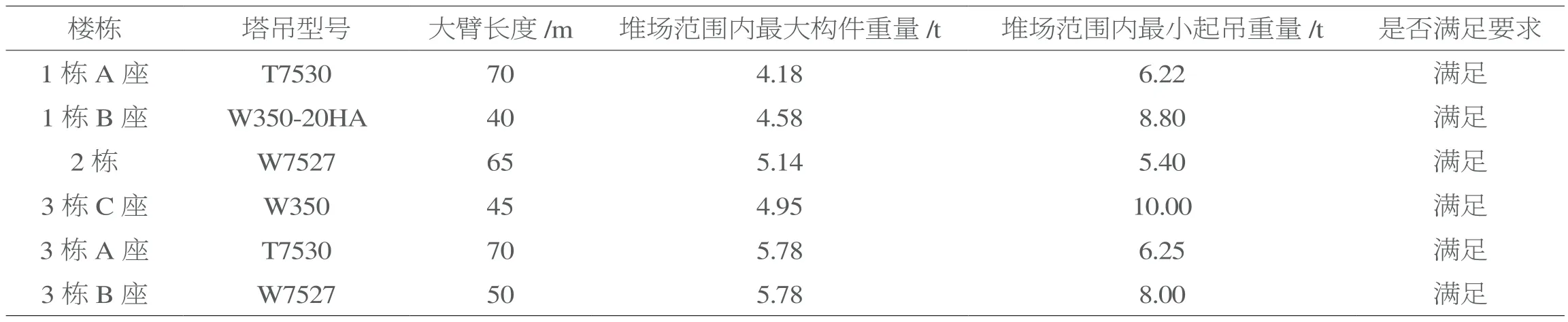

3)塔吊在裝配式建筑施工中扮演著重要的角色,用于搬運、起重、就位和安裝預制構件。塔吊的選型需要綜合考慮施工現場的空間限制、施工高度、起重能力等因素。此外,塔吊的位置布置也需要與總平面布置和施工計劃相協調,滿足施工現場的需求,塔吊選型要求如表1 所示。

表1 塔吊選型要求

通過準確評估吊裝耗時、合理安排標準層施工工期以及采取穿插施工等措施,可以有效提高裝配式建筑施工的效率和質量,能夠為項目的順利進行奠定堅實的基礎,實現裝配式建筑的快速、高效施工[1]。

2.2 預制構件生產和運輸

首先,生產過程中,需要嚴格按照設計要求進行圖紙深化、材料選用、工藝操作和質量控制,確保構件的準確性和穩定性。

其次,運輸過程中,需要選擇合適的運輸工具、裝卸設備、專業的運輸團隊,確保構件在運輸過程中不受損壞。制訂詳細的運輸方案,考慮道路狀況、交通流量和施工現場的情況,選擇最佳的運輸路線和時間,減少運輸時間和成本。合理安排運輸車輛的裝載和固定,確保構件在運輸過程中的穩定性和安全性[2]。

2.3 裝配式模板施工

1)在模板制作階段,需要根據設計圖紙和施工要求,制作符合要求的裝配式模板。模板的制作應考慮模板板材的選用、連接方式和結構強度。通常采用的板材有膠合板、鋁合金模板、塑料模板等,為保證施工質量,本項目選用了鋁合金模板[3]。

2)在施工現場,按照施工圖紙和工藝要求安裝模板,包括搭設腳手架、安裝模板支架和板材、調整模板的水平和垂直度等工作。在安裝過程中,需要注意模板的位置和間距的準確性,確保模板與結構件的連接牢固,避免出現位移或傾斜的情況,注意模板的支撐和固定,確保模板在施工過程中的穩定性和安全性[4]。

3)在混凝土達到足夠強度后,需要拆除模板。拆除模板時,應根據施工進度和設計要求,合理利用快拆體系,按照鋁模廠家預設順序進行,避免對結構造成不必要的影響。在拆除過程中,需要采取適當的工具和方法,避免對混凝土或其他結構件造成損壞。拆除完成后,還要對模板進行清理和維護,以便下次使用或存放。

2.4 裝配式施工情況

1)裝配式施工在超高層住宅建筑中可以大量使用預制構件,如預制墻板、樓板、梁柱等。這些預制構件在工廠內進行生產,具有高度標準化和一致性,可以保證施工質量的穩定性和可控性。預制構件可以提前制造,與施工現場的工作同時進行,從而能縮短整體工期[5]。

2)在工廠內對預制構件進行精確制作和檢測,確保其尺寸和質量符合要求。施工現場,預制構件通過裝配的方式進行安裝,不僅避免了傳統施工中的現場澆筑和模板搭設等煩瑣工序,還減少了施工時間和人力成本。

3 超高層住宅裝配式建筑施工技術的優化要點

3.1 吊裝前在預制外墻(下掛)節點中應用防水技術

預制外墻工藝流程:預制外墻支撐搭設—彈出控制線并復核—預制外墻板起吊、就位—預制外墻校正—現澆部分鋼筋綁扎—混凝土澆筑。

為確保預制外墻的接縫具有良好的防水性能,該項目采用了多重防水設計方式。中間部分采用防漏漿膠條和密封膠形成減壓空間,內側則使用現澆混凝土反坎起到防水作用。由于外窗構造的特殊性,窗洞口部位外側還設置了一道幕墻防水層[6]。

密封膠與混凝土在相容性、低溫柔性、伸縮變形量、剪切變形性、防霉性及耐水性等方面均符合規范和設計要求,為確保防水質量,預制外掛墻板接縫防水工程由專業人員施工。為提高接縫的密封性和防水效果,預制外墻和鋁模現澆墻體都采用了內外高低企口的防水設計,如圖1 所示。

圖1 預制外墻節點防水大樣(來源:作者自繪)

3.2 完善塔吊、附著節點、塔吊吊重選型及復核

首先,塔吊的定位應基于施工現場的實際情況和預制構件的吊裝范圍進行合理規劃,定位時需考慮安全距離、工作半徑、承重能力等因素,確保塔吊的支撐基礎牢固可靠[7]。

其次,在附著節點的設計和安裝中,應遵循相關規范和設計要求,確保節點的強度和穩定性。附著節點應與預制構件的連接方式相匹配,采用可靠的連接技術和合適的固定件,保證構件的安全性和穩定性。

針對本工程的特點,經過綜合考慮各項因素,選擇了T7530 型號的塔吊。該塔吊的起重臂長度為70 m,首先,PC 構件的堆放場地、吊裝點和最遠端構件都在塔吊的工作范圍內,所以這個型號的塔吊能夠滿足預制構件的吊裝需求。其次,選擇此型號的塔吊有助于提高施工效率和安全性,因為它具備足夠的起重能力和合適的工作半徑,能夠滿足吊裝預制構件的要求[8]。

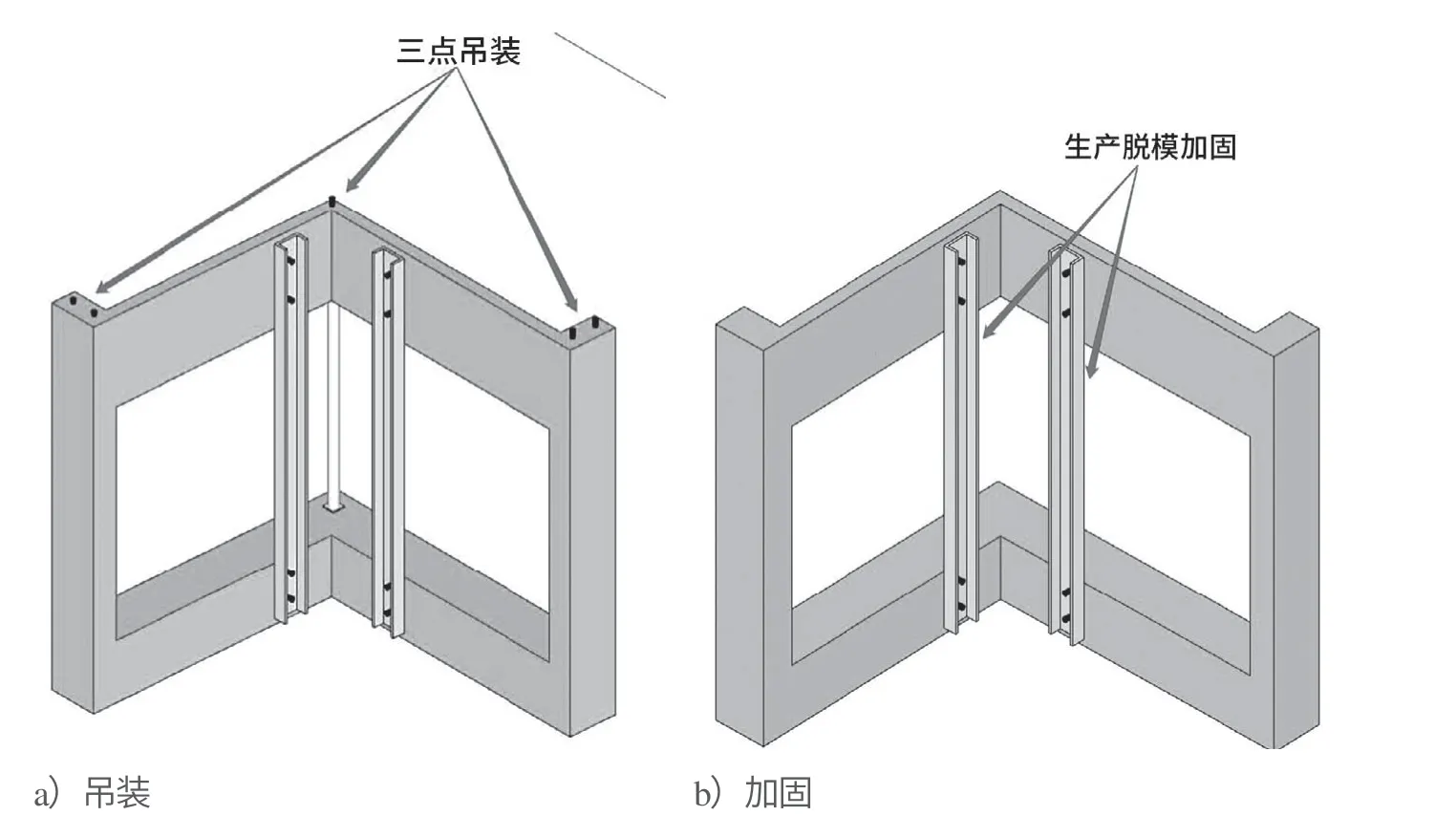

3.3 完善轉角凸窗生產、運輸、吊裝加固方案

為了完善轉角凸窗的生產、運輸和吊裝加固方案,本項目采取以下措施:第1,在生產階段采用二次澆筑的方法,先澆筑L 型凸窗的底面,達到強度后再澆筑豎向面,可以避免一次性澆筑時造成的蜂窩,能夠提高構件的觀感品質。第2,針對凸窗轉角部分上下沒有連接,且處于懸挑鏤空的造型,為避免吊裝時出現斷裂風險,可以在澆筑面脫模前增加兩道槽鋼進行加固,保障構件生產、運輸和吊裝過程中的整體性和穩定性。第3,由于凸窗的形體不規則且重心位于構件形體之外,采用三點吊裝的方式來保持吊裝的平衡,確保大轉角凸窗在吊裝過程中的穩定性和安全性。第4,在現場構件安裝完成后,保留轉角處的支撐,保證現場澆筑受壓飄臺安全性,待幕墻框架及玻璃安裝完成后方可拆除,確保凸窗在整個安裝過程中的穩定性和可靠性。3 棟轉角凸窗加固及吊裝布置圖如圖2 所示[9]。

圖2 3 棟轉角凸窗加固及吊裝布置圖(來源:作者自繪)

通過以上措施的綜合應用,可以有效完善轉角凸窗的生產、運輸和吊裝加固方案,提高凸窗的施工質量。這些措施由專業團隊進行設計和深化,并在施工過程中嚴格按照相關規范和要求執行[10]。

4 結語

裝配式建筑施工技術在超高層住宅項目中仍面臨一些挑戰,但通過不斷改進,可以最大限度地發揮裝配式建筑施工技術的優勢,推動其在超高層住宅建設中的廣泛應用。本文主要探討了某項目的超高層住宅裝配式建筑施工技術,相關結論能夠為相關研究提供借鑒。