角接觸軸連軸承組件臺階軸的磨加工工藝

李兵建,張旭,崔靜偉,魏秀軍,劉燕娜

(1.洛陽軸承研究所有限公司,河南 洛陽 471039; 2.河南省高性能軸承技術重點實驗室,河南 洛陽 471039;3.滾動軸承產業技術創新戰略聯盟,河南 洛陽 471039)

1 角接觸軸連軸承組件結構及臺階軸的加工難點

目前,國外已廣泛采用軸連軸承技術以進一步提高陀螺電動機的精度和壽命。采用軸連軸承組件可減少零件,使軸承內圈與驅動軸成為一體,顯著提高軸承剛度和承載能力,減少軸承對振動及沖擊的敏感性;同時內圈溝道集成在驅動軸上,減少了軸承組件中內圈的數量, 提高了軸承組配精度,減少了內圈裝于軸上所產生的不同心度。

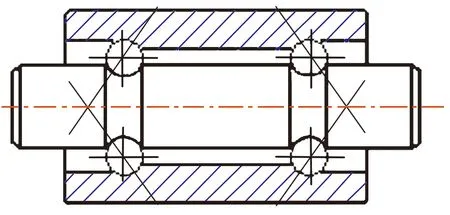

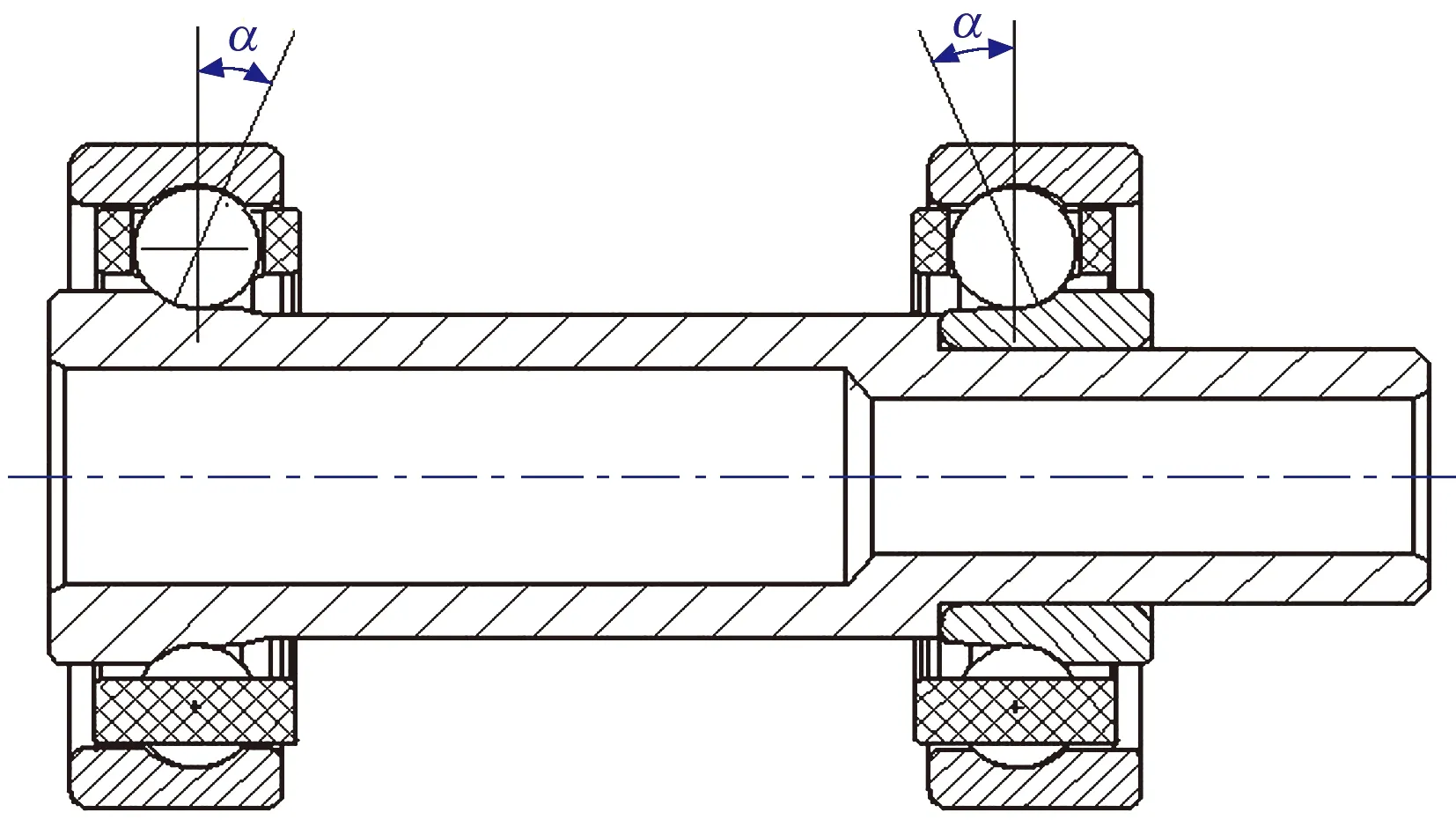

O型直通軸角接觸軸連軸承結構如圖1所示,其驅動軸為直軸。而陀螺電動機中的軸連軸承多采用定壓預緊的方式進行加載,要求加壓元件的剛度遠低于軸承中球與溝道的接觸剛度。因此,常用彈簧對軸連軸承進行加載,這就要求有一套軸承可進行軸向移動,結構如圖2所示。該結構要求驅動軸必須采用臺階結構,臺階軸三處外徑尺寸不同,應選取和加工出最佳的定位基準,才能保證臺階軸上溝道的磨削精度。此外,該臺階軸無法用滾棒式超精機進行溝道的超精加工,其溝道磨削及超精加工具有一定的難度。

圖1 O型直通軸角接觸軸連軸承結構示意圖

圖2 含臺階軸的角接觸軸連軸承結構示意圖

2 陀螺電動機用角接觸軸連軸承組件中臺階軸的加工工藝

2.1 角接觸軸連軸承組件中直通軸的加工工藝

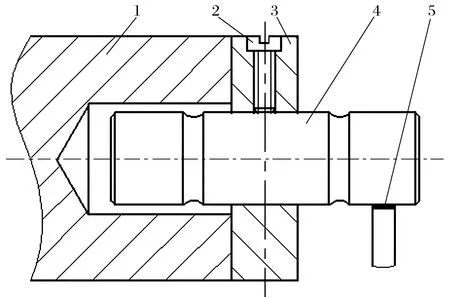

角接觸軸連軸承組件中直通軸的磨超加工工藝路線為:靠磨兩端面→精磨外徑面→精研外徑面→精磨內徑面→修研外徑面→精磨雙溝道→超精雙溝道。多采用輔助定位塊在普通的單溝道磨床上對驅動軸上的溝道進行磨削加工,加工原理如圖3所示。

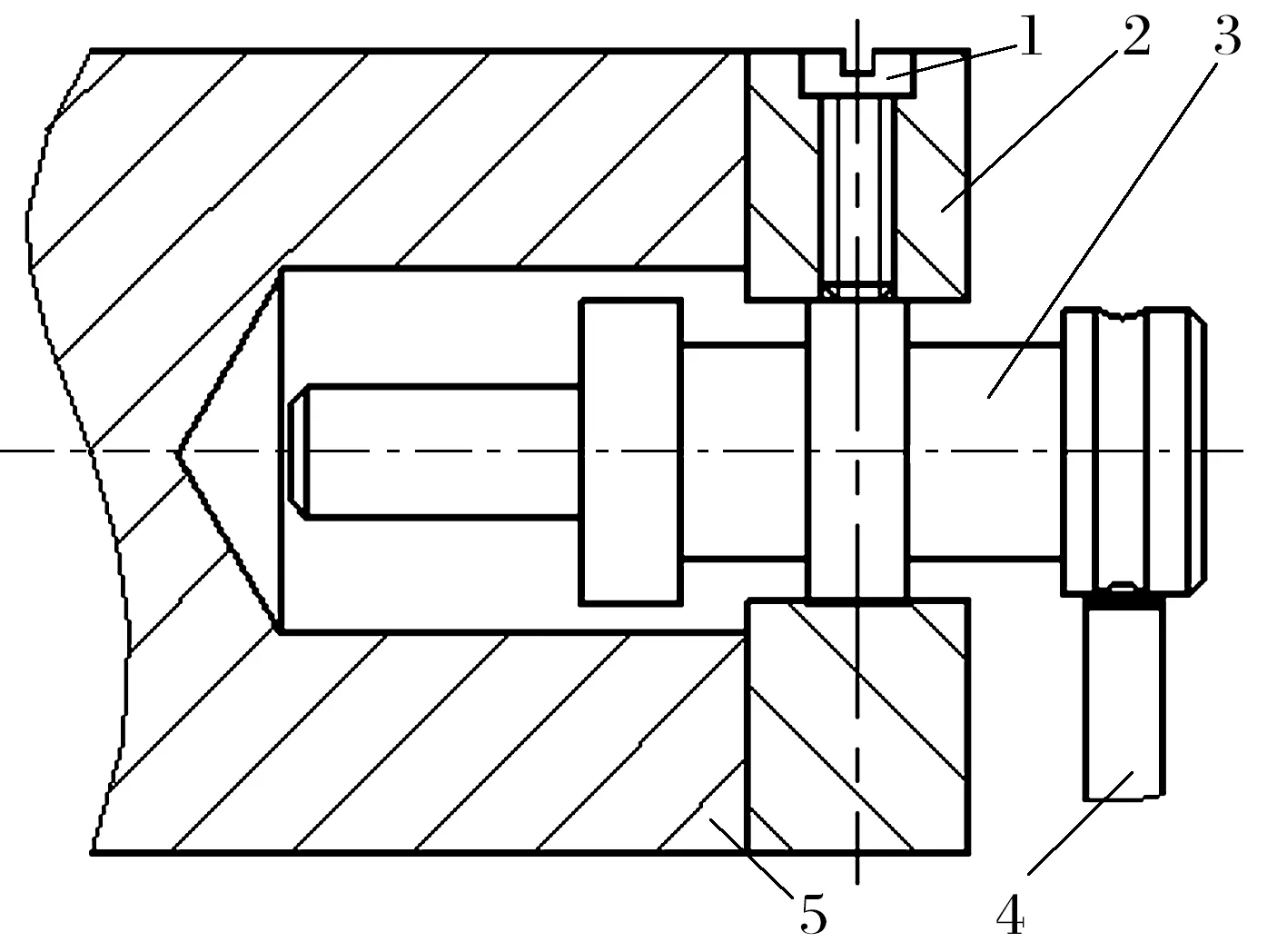

1—磁極;2—緊固螺釘;3—輔助定位塊;4—軸;5—支承。

定位塊在軸上的固定位置有嚴格要求,以保證磨削溝道時的位置。經靠磨后,軸兩端面高度的尺寸一致性不大于0.01 mm。再借助高度標準定位環保證加工不同臺階軸時定位塊固定在臺階軸上的相同位置,進而保證溝道加工的位置要求。

制作的高精度輔助定位塊用螺釘緊固在軸的兩溝道中間,并以定位塊的端面為基準,吸附在電磁無心夾具的磁極上,磨床的上、下支點以驅動軸一端的外徑面為基準進行支承。該驅動軸的外徑面經過精磨及精研工序加工,整體外徑尺寸一致性不大于0.005 mm,外徑面圓度不大于0.000 6 mm,可作為加工基準及測量基準進行驅動軸上的溝道磨削加工。

通過定位塊可增大定位基準面的面積,并減少軸所需要支承的長度,保證定位可靠,提高溝道磨削加工工藝的穩定性。

2.2 角接觸軸連軸承組件中臺階軸的加工工藝

根據角接觸軸連軸承組件中直通軸的加工工藝,擬定角接觸軸連軸承組件中臺階軸的磨超加工工藝為:靠磨兩端面→精磨大外徑面、臺階外徑面及小外徑面→精磨內徑面→精磨溝道→超精溝道→磨斜坡。該工藝將臺階軸的大外徑面作為測量基準,臺階軸的中間外徑面作為加工基準,無法做到測量基準與加工基準相統一。此外,臺階軸的中間外徑面只能進行磨削加工,無法進行精研加工,從而造成外徑面尺寸一致性及精度差,尺寸最大散差為0.02 mm,圓度值常存在大于0.000 6 mm的情況,無法作為溝道磨削的加工基準,進而影響溝道磨削的加工精度。同時,考慮臺階軸的臺階式結構,其溝道無法在滾棒式超精機上進行超精加工,在其他超精設備上進行溝道超精加工時,也因缺少專用裝夾工裝而具有不小的加工難度。

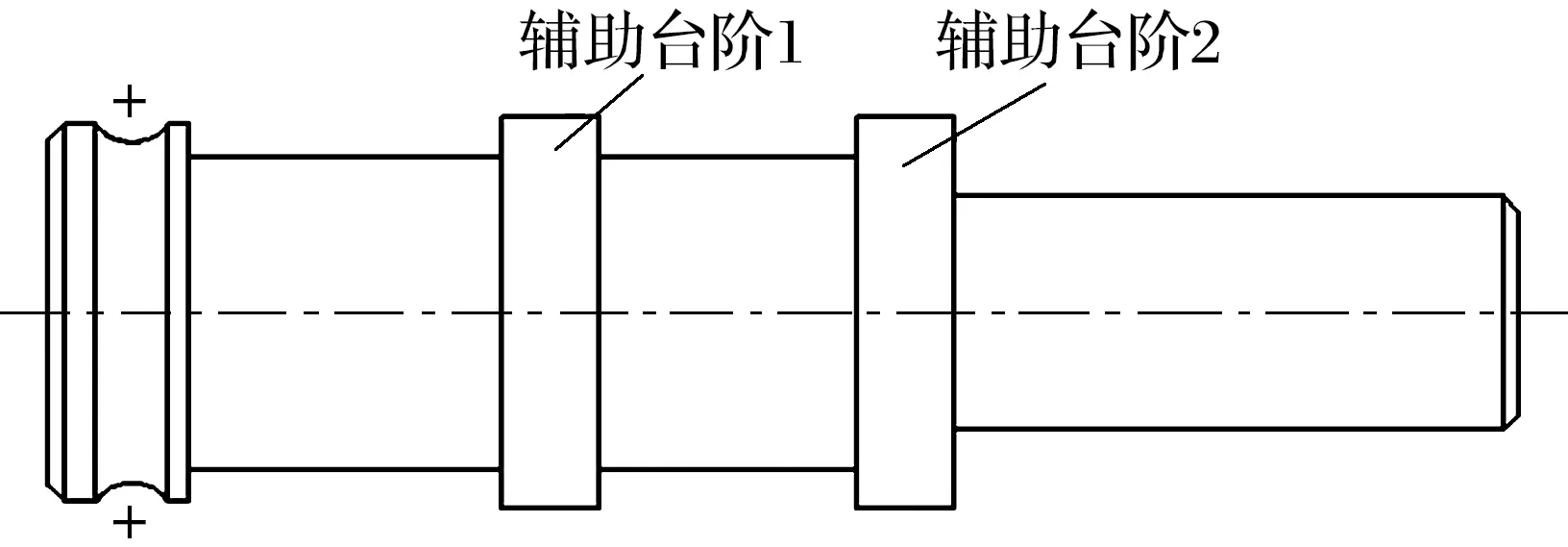

為保證角接觸軸連軸承組件中臺階軸的溝道磨削加工精度,必須做到測量基準與加工基準相統一。現考慮采用兩輔助臺階作為加工基準,如圖4所示,通過精磨外徑面及精研外徑面工序加工保證兩輔助臺階外徑與臺階軸的大外徑尺寸及精度的一致性,進而保證測量基準(臺階軸左側外徑面)與加工基準(中間輔助臺階外徑面)相統一。最終確定臺階軸的加工工藝為:靠磨兩端面→精磨大外徑面(含輔助臺階外徑面)及小外徑面→精研大外徑面(含輔助臺階外徑面)→精磨內徑面→修研外徑面→精磨溝道→超精溝道→磨斜坡→磨工藝輔助臺階。

圖4 含輔助臺階的臺階軸結構

臺階軸的溝道磨削加工原理如圖5所示,用緊固螺釘將高精度輔助定位塊緊固在輔助臺階1的外徑面上,并將定位塊吸附在電磁無心夾具上,磨床上、下支點以驅動軸的外徑面為基準進行支承。臺階軸上的兩輔助臺階外徑面經精磨及精研工序加工,整體外徑尺寸一致性不大于0.005 mm,外徑面圓度不大于0.000 6 mm,可作為加工基準,其原理類似于直軸上的溝道加工。定位塊的軸向定位也需要借助高度標準定位環,與直通軸定位塊的軸向定位方式相同。

1—緊固螺釘;2—輔助定位塊;3—軸;4—支承;5—磁極。

臺階軸上設置2個輔助工藝臺階可增加軸與超精機滾棒的接觸面積,使其平穩地放置在滾棒式超精機上進行溝道超精加工。

3 實際加工效果

按上述工藝,設置輔助臺階后對臺階軸進行加工,臺階軸加工前后對比如圖6所示。采用B002儀器檢測加工后臺階軸的大外徑面、中間外徑面、小外徑面與溝道的同心度,采用表面形貌輪廓儀XM-2000和圓度儀檢測加工后臺階軸上溝道的溝形、表面粗糙度Ra值及圓度,具體檢測結果見表1,滿足產品設計要求,說明本文的工藝可滿足加工需求。

表1 臺階軸外徑面與溝道的同心度以及溝道的溝形、表面粗糙度、圓度檢測結果

圖6 臺階軸加工前后的對比圖