原材料及固化工藝對滾動軸承用保持架材料多孔酚醛膠木管性能的影響

張素娥,李媛媛,席博倫,董胤喆,田本州

(1.洛陽軸承研究所有限公司,河南 洛陽 471039;2.河南省高性能軸承技術重點實驗室,河南 洛陽 471039;3.高性能軸承數字化設計國家國際科技合作基地,河南 洛陽 471039)

多孔酚醛膠木保持架因質量輕、比強度高、耐磨性好、含油自潤滑等性能特點,可實現軸承高可靠性、高精度、低摩擦、長壽命的使用目的,在飛機及艦艇的導航陀螺、儀表球軸承等精密軸承上獲得了廣泛應用[1-2]。多孔酚醛膠木管是由棉布浸漬發泡劑及酚醛樹脂,經層壓卷管、加熱固化發泡成孔的多孔、可含油保持架材料,其供油通道主要依靠棉纖維的毛細管通道彼此相連。材料的孔隙特性影響潤滑油的儲存和釋放, 且很大程度上決定了軸承的精度和壽命。而多孔保持架材料的孔隙率與機械強度有關,孔隙率愈高,機械強度愈低。為保障保持架的強度,不應片面追求高孔隙率;為使軸承達到良好的供吸油平衡,材料需具備與軸承運轉條件相適配的孔徑[3-6]。

目前國外資料只有多孔酚醛膠木保持架的應用報道,未見有其孔性能具體參數的報道;國內某廠家生產的所謂多孔酚醛膠木材料,測其含油率皆在6%以下,與普通膠木材料相差無異;本公司生產的多孔酚醛膠木保持架材料的孔徑基本在1~5 μm,含油率在10%~18%,與多孔聚酰亞胺材料相比,孔徑偏大且可控性差,有很大的提升空間。本文通過正交試驗設計并利用數據處理軟件研究生產用原料膠粘劑、棉布、發泡劑和固化工藝對多孔酚醛膠木管孔性能和力學性能的影響,對多孔酚醛膠木管的生產質量提升具有重要的指導意義。

1 試驗

研究多孔酚醛膠木管生產用原材料和工藝參數對材料孔性能和力學性能的影響,可以為多孔酚醛膠木管的生產質量提升指引方向。

1.1 因子及水平選擇

膠粘劑、棉布、發泡劑為多孔酚醛膠木管生產的必備原材料,直接影響著最終產品的性能。另外,發泡成孔在固化工序進行,因此固化工藝對產品的孔性能起重要影響。故選膠粘劑、棉布、發泡劑和固化工藝4項因子作為本試驗研究的主要因子,其他影響因子統一固化。

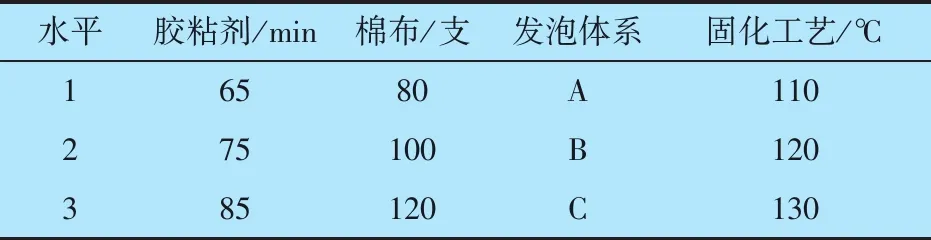

主要因子及水平見表1:因子1膠粘劑的取值為反應時間;因子2棉布的取值為紗支數;因子3發泡劑分別選擇亞硝基類發泡體系A、黃酰肼類發泡體系B和C;因子4固化工藝的取值為發泡固化時的保溫溫度。

表1 主要因子及水平

1.2 響應變量

作為滾動軸承用含油保持架材料,力學性能和含油性能是其首要指標要求。多孔酚醛膠木保持架材料的力學性能由徑向拉伸強度和軸向壓縮強度來表征,含油性能通過孔徑(中位徑,以下簡稱孔徑)、孔隙率和含油率指標來衡量,因此試驗研究此5個響應變量,各響應變量的指標要求分別為:徑向拉伸強度不小于70 MPa,軸向壓縮強度不小于70 MPa,孔徑0.1~5.0 μm,孔隙率6%~20%,含油率不小于6%。

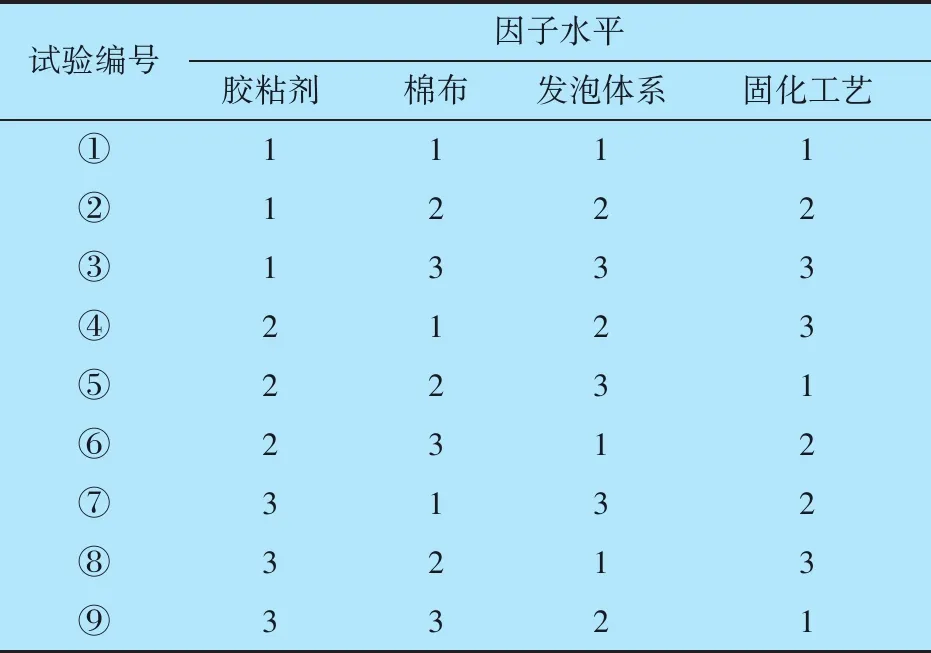

1.3 試驗方案

確定因子及水平、響應變量后設計L9(34)正交試驗方案見表2。

表2 L9正交試驗方案

1.4 樣品制備

采用同批次原料,分3次依次合成1#,2#和3#酚醛樹脂膠粘劑,反應時間分別為65,75,85 min。多孔酚醛膠木管制作方法見發明專利ZL200710054303[7]。采用相同浸漬工藝參數,在一天內完成9個試驗的浸漬操作,然后一天內在同一臺卷管機上采用相同卷管工藝完成9個試驗生產膠布的卷制,共9管,型號均為Φ44 mm×Φ32 mm,3天內分別在同一烘箱中完成全部固化操作。

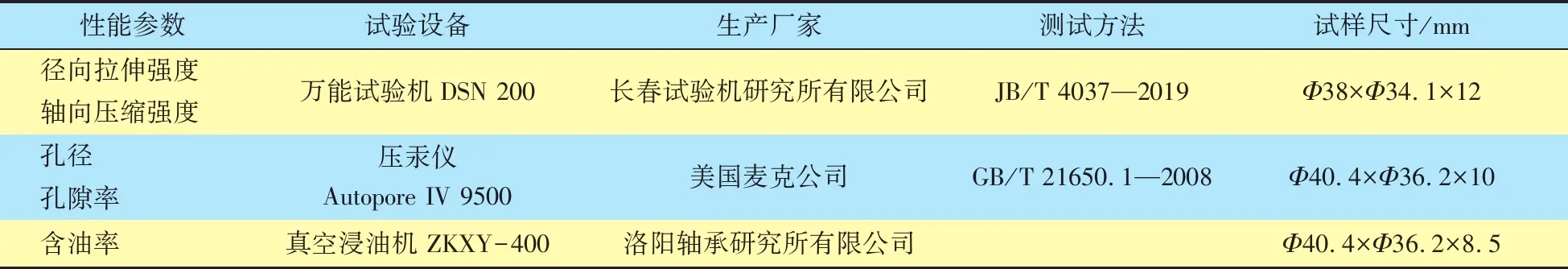

1.5 試驗儀器及材料性能測試方法

樣品制備完成后對其各項性能參數進行測試,測試方法及儀器見表3,表中含油率的測試方法為用溶劑將試環清洗后烘干,稱取干重,于真空條件下沉沒浸漬潤滑油中48 h,取出瀝干48 h,稱量計算試環浸漬后增重百分比。

表3 性能測試方法及儀器

2 試驗結果及分析

按上述試驗方案進行試驗,所得結果見表4:多孔酚醛膠木管樣品的徑向拉伸強度均不低于100 MPa,遠高于預期目標;軸向壓縮強度有3個試驗值低于預期目標(70 MPa),軸向壓縮強度與孔徑無正向關聯;孔徑有4個試驗值超出目標范圍(0.1~5.0 μm);孔隙率均在目標范圍(6%~20%)之內;含油率有2個試驗值低于預期目標(6%);孔隙率與含油率指標無正向關聯。

表4 多孔酚醛膠木管性能測試

該正交試驗設計響應變量共5個,具備兩類品質特性,強度和含油率指標屬于望大類型,孔徑和孔隙率指標屬于望目類型。多個響應變量品質特性各不相同,權重難以分配,利用傳統正交試驗數據處理方法很難得到理想結果。本研究使用數據處理軟件對試驗數據進行處理,分別制作其概率圖、Pareto圖、主效應圖和散點圖。

2.1 結果數據的正態性檢驗

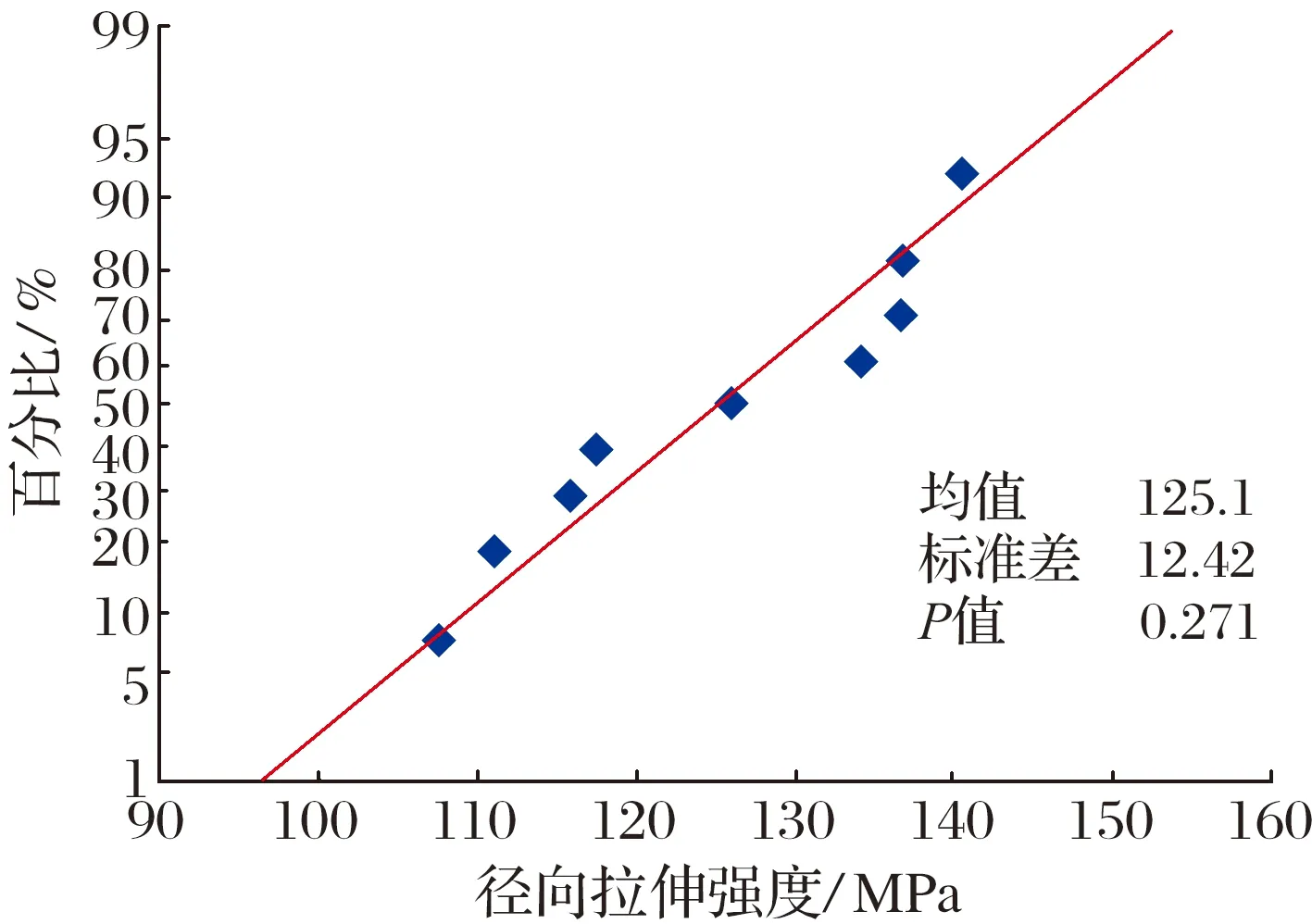

正態分布是許多統計方法的理論基礎,t檢驗、方差分析、相關和回歸分析等多種統計方法均要求分析的指標服從正態分布[8]。各項性能指標的概率圖如圖1所示:5項性能指標的概率P值均大于0.05,接受原假設,認為其數據是正態性的。

(a) 徑向拉伸強度

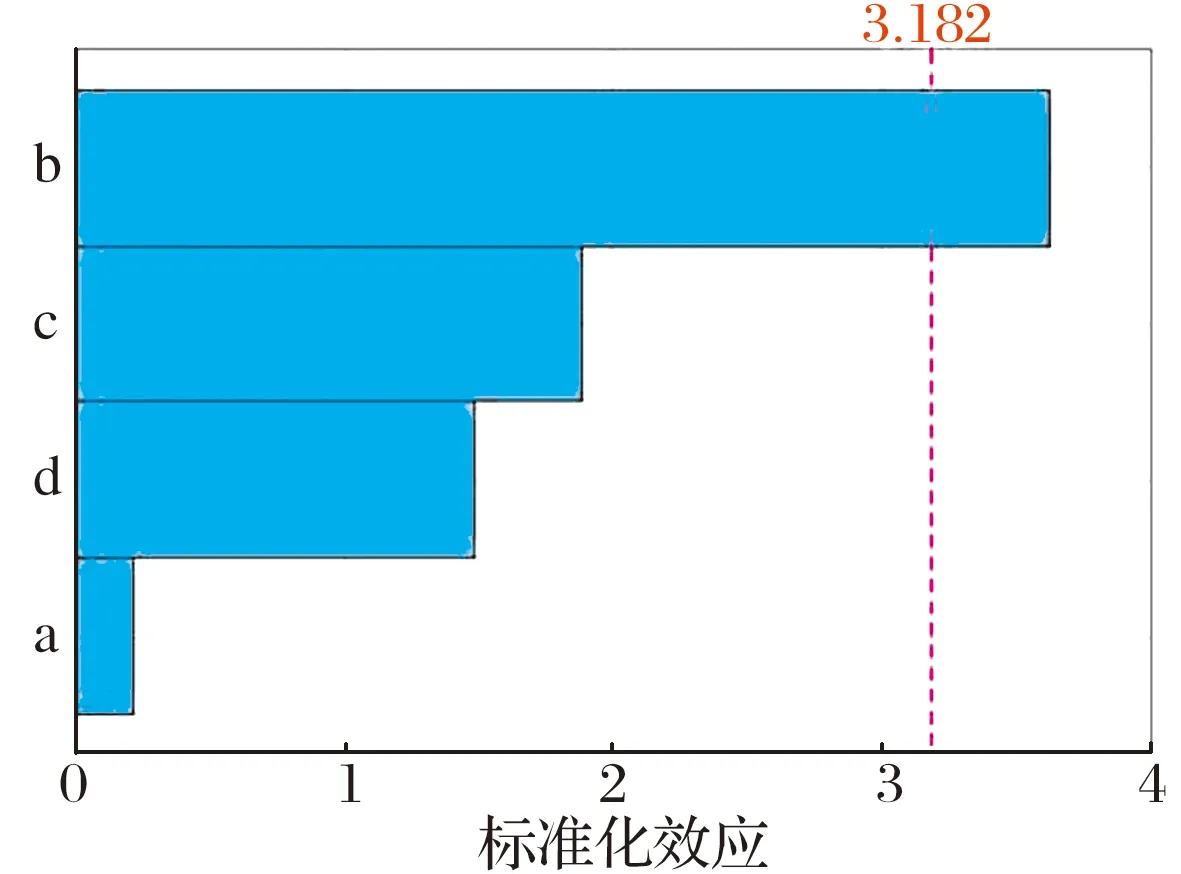

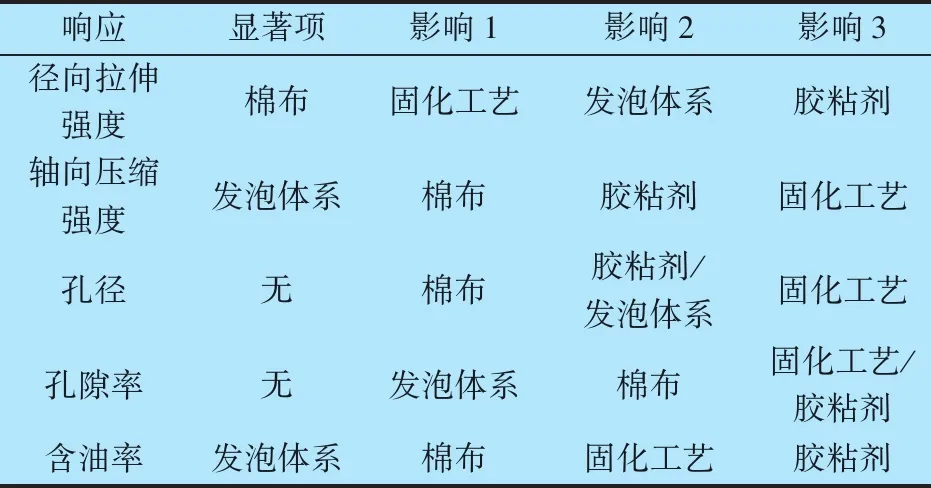

2.2 各響應的主要影響因子

制作各性能指標的Pareto圖如圖2所示,各因子對其影響的相對程度見表5,顯著項、影響1、影響2、影響3為影響由大到小排序。棉布顯著影響徑向拉伸強度,該指標全部達標,說明試驗所用棉布的強度均可滿足產品性能要求;發泡體系和棉布影響孔性能,進而影響含油率和軸向壓縮強度;孔徑和孔隙率無影響顯著項,說明其受交互影響較大。孔徑分布越寬,孔隙率越大,則產品的軸向壓縮強度越低;孔隙率大,含油率卻不一定大,這是因為含油率還受棉纖維的吸油性和孔徑尺寸的影響,孔徑過大,含油不易保持,故含油率不一定會大。由此可見,對于試驗所用原材料體系來說,發泡體系和棉布的選用對最終產品多孔酚醛膠木管的性能影響最為顯著,其次是膠粘劑和固化工藝。

(a) 徑向拉伸強度

表5 各因子對性能的影響程度匯總表

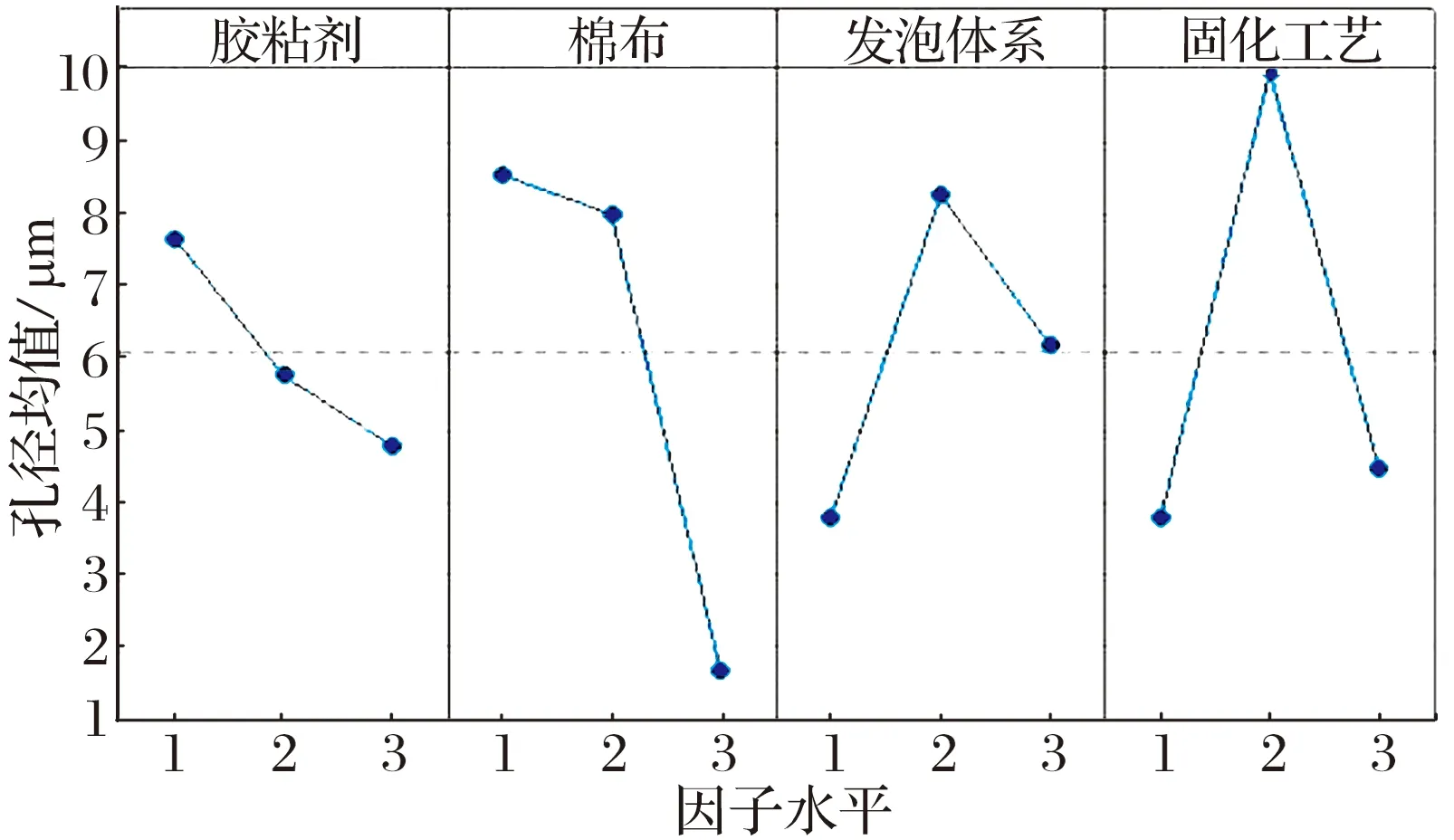

2.3 各因子對孔徑的影響趨勢

孔徑的主效應圖和散點圖如圖3所示:隨反應時間延長,膠粘劑的反應程度增加,產品孔徑呈降低趨勢,這是因為反應程度增加,樹脂的分子量增大,凝膠時間縮短,交聯固化泡孔的空間和時間均縮短,故孔徑降低;隨棉布密實度增加,產品孔徑呈降低趨向,120支紗棉布生產產品的孔徑明顯低于其余兩者,原因為120支紗棉布紗支細且密,易于卷制緊密,給予發泡成型的空間小;發泡體系A生產產品的孔徑相對適中且離散度小,泡孔均勻度高,發泡體系B生產產品泡孔偏大且均勻性最差,發泡體系C生產產品的孔徑和均勻性居中;固化工藝水平2生產產品的孔徑偏大且離散度高,應避免選用。

(a) 主效應圖

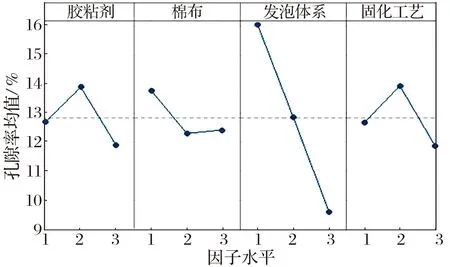

2.4 各因子對孔隙率的影響趨勢

孔隙率的主效應圖和散點圖如圖4所示:發泡體系對孔隙率的影響最大,發泡體系A生產產品的孔隙率最高,C最低;反應時間為85 min的膠粘劑生產產品的孔隙率偏低;100支紗棉布生產產品的孔隙率相對更穩定。

(a) 主效應圖

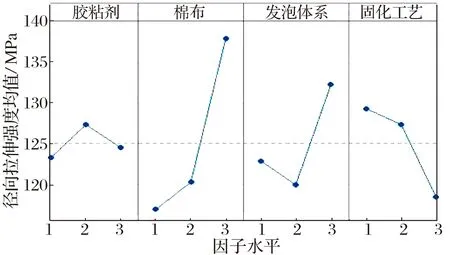

2.5 各因子對徑向拉伸強度的影響趨勢

徑向拉伸強度的主效應圖和散點圖如圖5所示:棉布對徑向拉伸強度的影響最大,120支紗棉布生產產品的徑向拉伸強度明顯高于其余二者且較穩定;發泡體系C生產產品的徑向拉伸強度明顯高于其余二者且較穩定;固化工藝的發泡保溫溫度越高,其徑向拉伸強度相對越低;反應時間為75 min的膠粘劑生產產品的徑向拉伸強度相對較高。

(a) 主效應圖

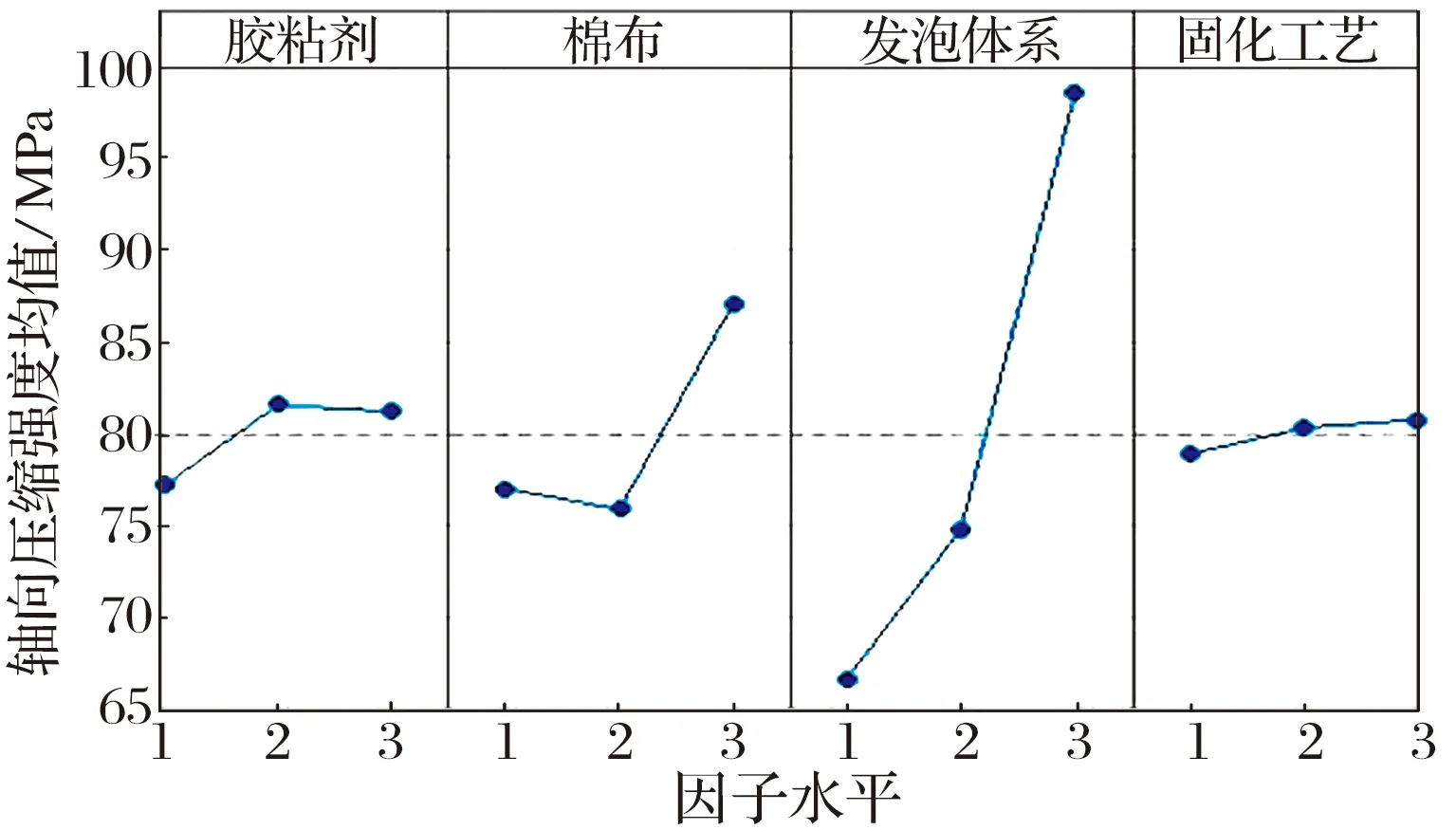

2.6 各因子對軸向壓縮強度的影響趨勢

軸向壓縮強度的主效應圖和散點圖如圖6所示:發泡體系對軸向壓縮強度的影響最大,發泡體系C生產產品的軸向壓縮強度顯著高于其余2種發泡體系,發泡體系A生產產品的軸向壓縮強度最低,這可能與孔隙率有關,發泡體系C生產產品的孔隙率最低,A最高;120支紗棉布生產產品的軸向壓縮強度高于其余2種棉布,這可能與其孔隙率相對偏低有關。

(a) 主效應圖

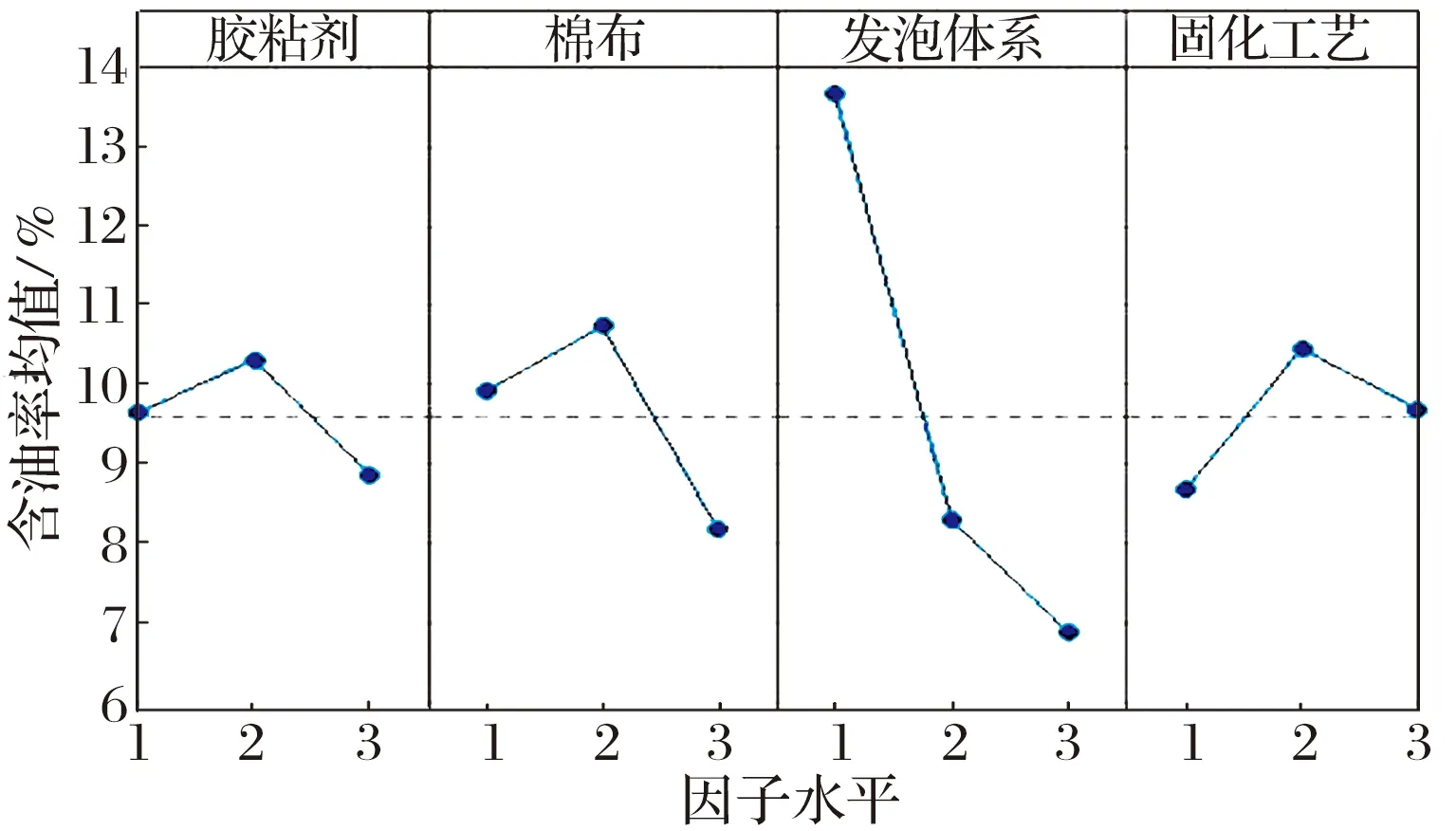

2.7 各因子對含油率的影響趨勢

含油率的主效應圖和散點圖如圖7所示:發泡體系對含油率的影響最大,發泡體系A生產產品的含油率最高,C最低;反應時間為75 min的膠粘劑生產產品的含油率相對偏高且穩定;120支紗棉布生產產品的含油率相對較低。

(a) 主效應圖

3 對生產質量提升的指導意義

3.1 膠粘劑的選用

反應時間為75 min的膠粘劑為最優選擇,生產產品的孔性能和力學性能均最優。反應程度適中的膠粘劑能在分子量和對棉布的浸透性間保持平衡,使膠粘劑的分子量和浸漬性均達到最優,從而使材料的力學性能最優;其樹脂的交聯溫度和發泡劑的發泡溫度最接近,在發泡的同時,樹脂可及時凝固將泡孔固定成型,從而使得產品的孔性能最優。

3.2 棉布的選用

棉布紗支越高,其棉線的質量越好,強度越高,從而使生產產品的力學性能相對越高;紗支越高,棉線越細,經緯線編織密度高,卷管容易密實,從而使生產產品的孔徑和孔隙率相對越小,含油率相對越低。120支紗棉布生產產品的強度偏高,孔徑、孔隙率和含油率均相對偏低;其余2種棉布的性能指標不相上下,但100支紗棉布的含油率相對較高,可能與其棉纖維相對較粗,吸油性較強有關。

3.3 發泡體系的選用

發泡體系A生產產品的孔徑適中,孔隙率和含油率均偏高,利于生產高含油率產品;發泡體系B生產產品的孔徑偏大,孔隙率適中,含油率偏低;發泡體系C生產產品的孔徑還可以,但孔隙率和含油率均偏低。產品的孔性能與發泡體系的發泡溫度、發氣量及分解發泡穩定性密切相關。

3.4 固化工藝參數設置

膠布管在固化過程中,發泡劑分解發泡在樹脂已交聯近彈性體但未硬化時才能達到成孔的目的,過早樹脂熔融流動不能成孔,太晚則樹脂已交聯固化,無法發泡成孔。發泡劑的發泡特性、樹脂的反應程度、固化工藝參數溫度與時間的配合決定了最終多孔膠木保持架材料的孔徑分布及孔隙率大小。發泡保溫溫度為120 ℃的固化工藝生產產品的孔隙率和含油率較高,但孔徑偏大。

4 結論

本文采用正交試驗設計方法結合數據處理軟件研究了保持架材料多孔酚醛膠木管生產用原料膠粘劑、棉布、發泡劑和固化工藝對多孔酚醛膠木管孔性能和力學性能的影響,得到如下結論:

1)生產多孔酚醛膠木保持架材料,膠粘劑宜采用反應程度適中的酚醛樹脂,產品的孔性能和力學性能易取得最優值。

2)亞硝基類發泡體系生產產品的孔徑適中、離散度低,且孔隙率和含油率均高于黃酰肼類發泡體系,為優選。

3)保持架產品要求高強度、適量含油率時,可考慮使用120支紗棉布;含油率要求高,可考慮使用100支紗棉布;強度和含油率均要求不高時,則考慮使用80支紗棉布更經濟。