曲軸鍛件混合建模方法研究

賀曉輝,丁永峰,程錳,張琪棋

(1.重慶天巨承機械制造有限責任公司,重慶 400700;2.重慶文理學院 智能制造工程學院,重慶 402160)

0 引言

逆向工程(Reverse Engineering)也稱作反求工程或逆向設計,是將已有產品模型(實物模型)轉化為工程設計模型和概念圖樣[1],并在此基礎上分析、深化、解剖和再創造的一系列分析方法和應用技術綜合。逆向工程在各個領域的應用加速了各行各業對于外來技術的吸收和整合,并帶動行業的發展[2]。尤其隨著計算機技術和測量技術的不斷發展,逆向造型在CAD/CAM領域的應用越來越廣泛[3]。

曲軸作為汽車生產中用于傳遞轉矩的重要零部件,它的作用是將活塞連桿傳來的推力變為旋轉的扭力,將活塞的往復直線運動變為曲軸的圓周旋轉運動[4-5]。在內燃機工作時,曲軸的受力情況非常復雜,它在制造時的整體質量會影響內燃機的性能和可靠性[6-7]。曲軸零件不僅有很高的力學強度要求,并且其平衡性、穩定性都有著極為嚴格的評判標準。

Geomagic DesignX作為一套兼具逆向造型與正向設計的混合建模系統[8],能夠實現在同一個界面體系下同時完成模型的數據處理、曲面重構,以及特征造型、參數化修改等功能,可以極大地降低產品從逆向到正向的鏈接鴻溝,并提高產品設計開發人員的工作效率。

本文將混合建模技術運用于曲軸建模的改進和創新,通過分析曲軸的結構特點,定制合適的正、逆向成型方案,判別并提高曲軸鍛件的還原精度。

1 曲軸鍛件結構分析

曲軸作為發動機中的旋轉部件,主要由前后端軸、曲柄銷及平衡塊等結構組成,以平衡旋轉慣性力及其力矩;同時為減少應力集中,各結構連接處通常作圓角處理,其結構特征如圖1所示。

圖1 曲軸模型結構分析

考慮到曲軸部件的工作特點,初步擬定將模型的旋轉軸線作為混合造型過程的重要參考之一,并以此創建后續基準面,進行草圖繪制及模型重建等。

2 模型預處理

2.1 點云均勻及三角細化

采用非接觸式(Non-Contact)[9]柔性三維激光掃描儀daisyPH10T獲取曲軸鍛件的點云數據[10],去除模型中的噪點及雜點,并進行面片化處理。初步面片化后的模型中三角面分布大小不一,偏差較大,如圖2所示。這不僅會增加模型的還原難度,也影響其還原精度,因此要進行三角細化處理,適當調節模型平滑度,使模型中的三角面大體均勻平順。

圖2 模型三角面分布(局部)

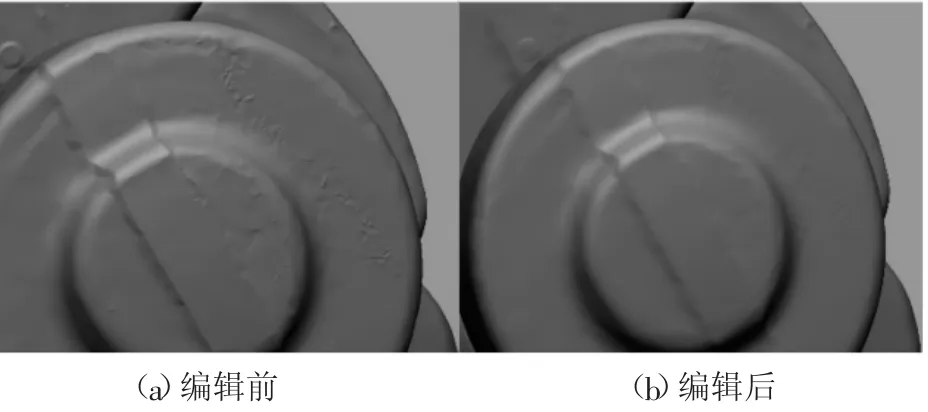

2.2 面片精處理與領域編輯

面片三角細化處理后仍然存在諸如模型表面粗糙、曲面起皺、尺寸抖動等問題,為方便后期圖形繪制,應繼續對面片進行精細化處理。在模型不失真的前提下,設置相應的修補強度,提高數據的表面精度,如圖3所示。

圖3 面片精細處理

Geomagic DesignX軟件具有強大的領域區分功能,可自動判斷不同曲面屬于平面、柱面、旋轉面或自由曲面等。通過對不同曲面的分析,找到合適的基準面,從而能夠精確地進行實體的構造。圖4所示不同顏色的曲面代表不同領域。

圖4 領域表征與基準坐標系

3 實體構造

3.1 坐標系構建

工件坐標系的建立是實體還原的第一步,首先選擇軟件工具欄的對齊工具,選擇自動對齊功能。軟件會根據工件的形狀自動建立X-Y-Z坐標系。同時根據前面對鍛件的結構及功能的分析,應選擇模型旋轉軸線為參考坐標之一。再次點選手動對齊功能,如圖4所示,將前端軸的軸線作為其中一條坐標軸(圖示Y軸),同時選擇經過Y軸并且平分平衡塊的平面作為基準面(圖示YOZ平面),以曲柄銷某一平面上經過Y軸的某點作為坐標原點,添加另外兩個基準平面。

3.2 CAD繪圖

Geomagic DesignX比上一代產品強大之處就在于其可以直接進行正向CAD建模,軟件自帶的繪圖功能涵蓋了各種幾何繪圖的方法,可以通過對數據特征的識別直接擬合出最接近的幾何圖形,并允許用戶進行實時編輯。

根據上節建立的基準坐標系,選擇YOZ面為基準平面(亦為投影平面),Y軸為模型旋轉軸,抽取模型外側邊界上的特征要素,將輪廓投影至YOZ基準平面上,設置相關草圖約束,完成曲軸前端軸、后端軸及主軸頸的側面草圖的繪制,然后選擇“模型”→“創建實體”→“回轉”命令,完成曲軸前端軸、后端軸及主軸頸的側面草圖3部分實體的繪制。

選擇XOY面為基準平面,將視圖調整為俯視圖并進行鎖定,繪制出平衡塊的外輪廓的草圖,如圖5所示。然后進行相應的拉伸操作,得到平衡塊的實體基礎。隱藏實體,在工具組中選中“畫筆選擇模式”,將鼠標移至需要添加領域的位置,按住鼠標左鍵繪制出領域,完成領域圖形的繪制后,在菜單欄中選擇“領域”→“編輯”→“插入”命令,在模型上插入領域,在領域的繪制中將領域圖形畫成網格狀可以更好地避開一些模型上的缺陷,特征面上對于一些無法避免的缺陷也可以將特征面分成幾部分進行領域圖形繪制,一個步驟下完成的圖形在插入領域時就會變為同一個領域。運用此種方法可以得到位置和精度都比較適合的面片,并且避開或去除模型上的缺陷,通過拉伸、修剪等命令后創建的特征面片如圖6所示。利用此面片對平衡塊的基礎實體進行切割操作;在“圓角要素設置”中圓角的“半徑”直接運用“由面片估算半徑”圖標測出圓角半徑,對其進行倒圓操作,得到平衡塊的單元模型。

圖5 平衡塊草圖

圖6 特征面片

設置恰當的基準平面,對平衡塊單元進行“鏡像”操作,得到平衡塊實體,如圖7(a)所示。

圖7 實體特征

再次采用相似的工作流程,完成曲柄銷實體的構造,如圖7(b)所示。最后對各特征機構進行布爾運算,合并為一個整體,并將各個邊緣以及每個連接部位進行倒圓角,最后曲軸的實體如圖8所示。

圖8 曲軸實體

4 偏差分析

偏差分析是還原結果評測的重要環節,Geomagic DesignX自帶的偏差分析功能,是對掃描的點云與構建的實體進行偏差度分析,首先對通過軟件構建的實體進行偏差度分析,紅色與深藍色區域為偏差大于1 mm的部分,黃色區域為偏差0.1~0.4 mm的部分,綠色區域一般符合需求,偏差小于0.1 mm。

將創建的曲軸鍛件實體與原始點云進行比對,得出圖9所示的體偏差色譜。可以看出,曲軸實體大部分的偏差在+0.5 mm之間,平均偏差為0.1 mm,少數特征區域偏差超過+1 mm,分析發現此部分主要是由于曲軸鍛件實體模型中并未復原微特征;并且點云模型是一個未加工過的鍛件點云模型,數據中的飛邊、凸起等[7]特征均未剔除;再者,曲軸鍛件本身只是中間過程產品,對其精度要求有一定的寬裕度,此偏差色譜下的鍛件實體能夠滿足生產要求。進一步結合筆者基于Geomagic Studio前代產品中對曲軸鍛件的分析比較可知,Geomagic DesignX 正逆向軟件在產品逆向造型及技術開發方面具有極大的優勢和應用前景。

圖9 體偏差色譜

5 結論

本文基于Geomagic DesignX軟件對某汽車曲軸鍛件的混合建模過程進行了詳細的分析,并得到了滿足要求的實體鍛件模型,得到了如下結論:

1)Geomagic DesignX的領域區分及特征提取功能可以精確提取數據模型中的特征并有效剔除缺陷及干擾因素;

2)軟件賦予的正逆向混合建模功能,實現了正逆向設計的無縫鏈接,極大地提高了工程技術人員的效率;

3)重構的曲軸鍛件實體滿足工程使用需求,具有較好的應用前景。