刀具刃口半徑對超聲振動輔助車削影響研究

李會文,高崇金

(順德職業技術學院智能制造學院,廣東順德 528300)

0 引言

超聲振動輔助車削方法是指刀具以20~50 kHz的頻率沿切削方向高速振動的一種特種車削技術,至今已有40多年的發展歷史,最早只是一維超聲振動,在此基礎上,逐步衍生出二維超聲振動(橢圓超聲振動)、三維超聲振動等[1]。它不僅能應用于普通車削所在的傳統切削技術領域,還能加工各種硬脆材料,如陶瓷、石英、石墨、寶石、金剛石等,跟普通車削相比,超聲振動輔助車削方法加工的工件表面質量更優[2-3]。

超聲輔助車削的優勢吸引不少國內外學者進行了大量的研究。劉平田[4]研究了振幅、振動頻率和切削速度對不銹鋼切削過程的影響,并用優化軟件分析得到了超聲加工中的最優刀具參數和切削參數。程鑫等[5]用有限元仿真的方法分析并提出先確定刀具最優后角,接著確定刀具最優前角,最后優化刃口半徑的方法。劉金光等[3]通過鋁合金超聲振動切削實驗,發現振動切削的加工效果比普通切削更好、更平穩。董經達等[6]通過研究發現,較大的切削刃半徑不能加工結構中比較尖銳的棱角結構,且切削刃半徑有尺寸效應。何紅華[7]通過數值分析的方法發現,較小的圓弧半徑、小的切削深度,可使工件表面產生殘余壓應力,能有效提高工件的疲勞強度。楊亮等[8]通過有限元的方法分析發現塑性材料超聲加工過程中,第一變形區的塑性變形最大。

與實驗相比,超聲振動輔助車削的有限元仿真方法省時省力,可為實際生產提供參考依據。本文利用商業有限元軟件Deform2D建立超聲振動輔助車削的有限元模型,通過改變刀具刃口參數,分析切削過程熱力學參數(如等效應變、等效應變率、等效應力、溫度和切削力)的變化規律,為開展實際生產提供參考。

1 Al6061超聲振動輔助車削的有限元模型

1.1 工件材料

鋁合金是航空、航天、汽車和機械等工業中應用最廣的一種有色金屬結構材料,隨著經濟的快速發展,鋁合金的需求也越來越多。故本文以Al6061為工件材料進行分析探討。

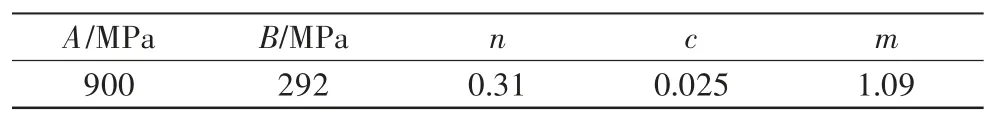

1.2 本構模型

在Deform2D模擬仿真中,需要確定工件材料的本構模型。目前常用的本構模型有Zerrilli-Armstrong、Bodner-Paton和Johnson-Cook等。Johnson-Cook模型因描述材料高應變速率下熱黏塑性變形行為而應用最廣,故被本文所用。Al6061材料的J-C模型參數如表1[9]所示。

表1 Al6061材料的J-C模型參數

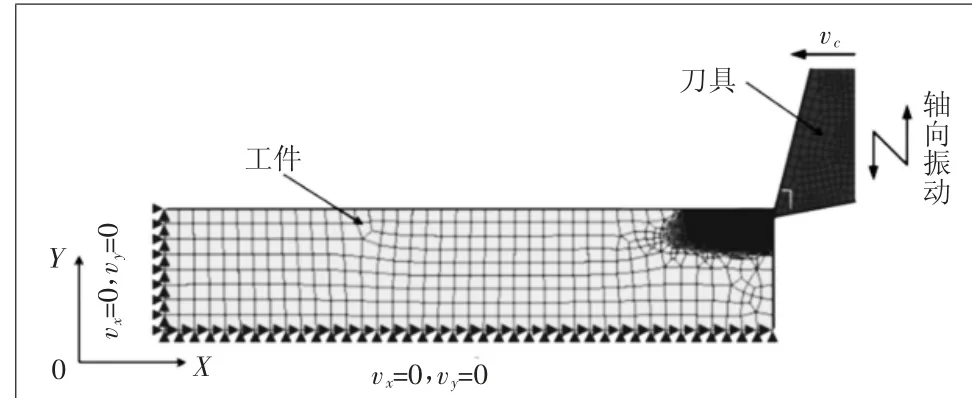

1.3 有限元模型

超聲振動輔助車削的有限元模擬仿真可以簡化為二維正交切削[10],如圖1所示。將工件尺寸設置為30 mm×10 mm,刀具的前角設置為20°,后角設置10°。工件與刀具之間的摩擦關系簡化為庫倫摩擦,摩擦因數設定為0.4。工件固定不動,即vx=0,vy=0,刀具以vc=92 mm/s的速度沿X軸向左移動,同時沿軸向方向振動,切削深度設定為0.6 mm。刀具的振動頻率設置為20 kHz,振幅設置為8 μm。深色邊界部分表示工件和刀具與外界進行熱互換。

圖1 超聲振動輔助車削二維正交切削仿真模型

2 Al6061超聲振動輔助車削的模擬仿真

改變刀具刃口參數,分析刀具刃口參數的變化對超聲振動輔助車削模擬仿真過程中等效應變、等效應變率、等效應力和溫度的影響,刀具刃口半徑分別為2、10、50、100、200 μm。

2.1 刀具刃口半徑對切削過程中等效應變的影響

通過改變刀具刃口半徑,可得到超聲振動輔助車削過程中的等效應變圖(如圖2)。由圖2可知,所有刃口半徑下切出的切屑都沿著切削方向微微彎曲,等效應變都呈帶狀分布,切屑靠近前刀面的區域產生最大的等效應變,離前刀面越遠的區域,等效應變越小。切屑端部呈圓錐狀,等效應變最小,幾乎為0,這是因為前端切屑部分已與刀具前刀面最早分離,此時已無變形,故等效應變為0。新切出的工件表面也發生了變形,等效應變分布隨著刃口半徑的增大而區域擴大,深度也逐漸增加。當刃口半徑為200 μm時,最大等效應變達到最大值(3.14)。隨著刃口半徑的增大,切屑靠近前刀面區域的淺灰色帶也逐漸擴大,當刃口半徑從2 μm增加到100 μm時,可以看出淺灰色帶的長度和寬度有逐步增加的趨勢,但當刃口半徑從100 μm增加到200 μm時,淺灰色帶看不出明顯變化。由此可知,隨著刃口半徑的增大,等效應變會逐漸增大,切屑內部的塑性變形也會增大,但當刃口半徑增大到一定值(臨界值),這時候如果刃口半徑再繼續增加,等效應變的變化非常小,幾乎可以忽略不計。

圖2 不同刀具刃口半徑下超聲振動輔助車削的等效應變分布

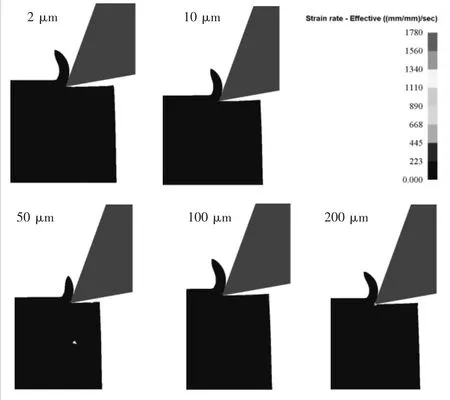

2.2 刀具刃口半徑對切削過程中等效應變率的影響

圖3為不同刃口半徑下等效應變率分布圖。根據仿真結果可知,最大等效應變率在刀具刃口半徑為10 μm時達到最大值1780 s-1。由圖2可以看出,等效應變率都集中在工件材料與刀具刀尖接觸處,隨著刀具刃口半徑的增大,與刀具刀尖接觸的工件材料上受影響區域面積也逐漸增大。當刃口半徑為2 μm時,刀尖非常鋒利,切屑很容易被切出,此時最大等效應變率只有743 s-1,隨著刀具刃口半徑的增大,切屑不再是單純被擠出,而是切削和擠壓的雙重作用,并且刃口半徑越大,擠壓的影響越大,故等效應變率分布的區域也越大。

圖3 不同刀具刃口半徑下超聲振動輔助車削的等效應變率分布

2.3 刀具刃口半徑對切削過程中等效應力的影響

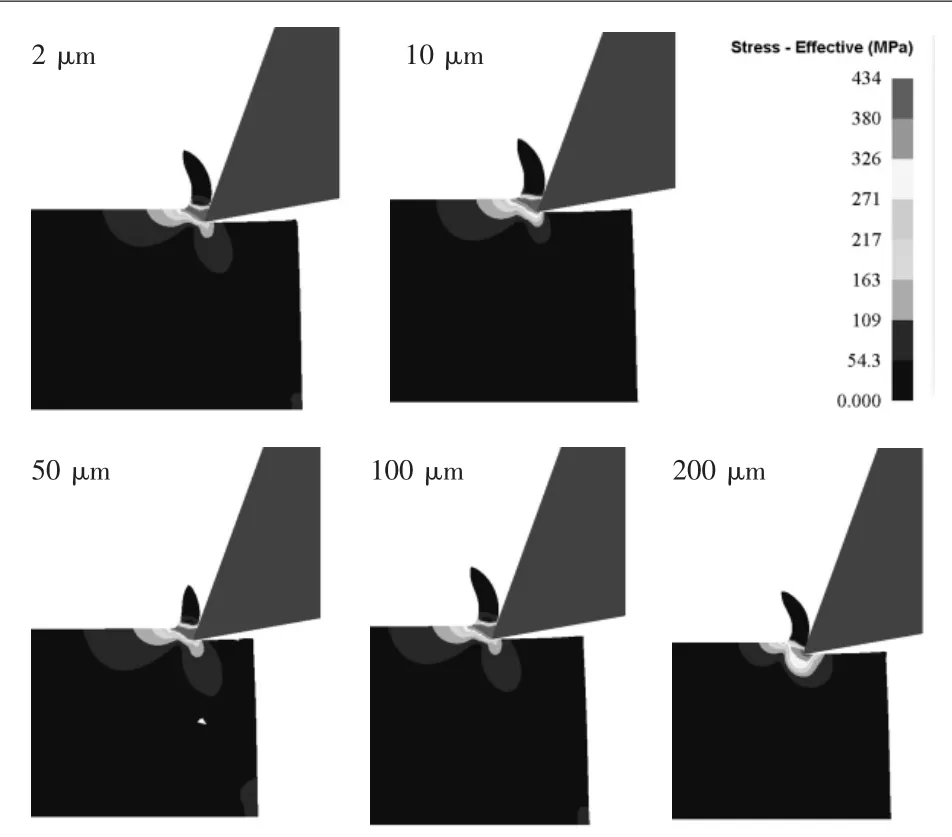

圖4為不同刀具刃口半徑下等效應力分布圖。由圖4可知,不同刀具刃口半徑下,等效應力的分布都呈帶狀,以第一變形區為中心,向兩邊擴散,離第一變形區越遠的區域,等效應力越小。已切出切屑的尖端部分,等效應力為0,即將被切到和已被切削的離刀尖較近的工件材料也有等效應力的分布,但兩者受影響的區域不同,等效應力在前者的分布區域更大。從圖4可以看出,當刃口半徑從2 μm增加到200 μm時,等效應變的分布也發生了一些變化,等效應力最大的第一變形區內的深灰色區域面積越變越小,在刃口半徑為200 μm時達到最小,其他灰色區域面積也達到最小,而淺灰色區域面積增加到最大。這說明,隨著刃口半徑的增大,等效應力的分布也發生了改變,若要減少等效應力的影響,可適當增加刀具刃口半徑值。隨著刃口半徑的增大,等效應力最大值的變化非常小,最大值的最低和最高分別為429 MPa和434 MPa,差值僅為5 MPa,幾乎可以忽略不計。

圖4 不同刀具刃口半徑下超聲振動輔助車削的等效應力分布

2.4 刀具刃口半徑對切削過程中溫度的影響

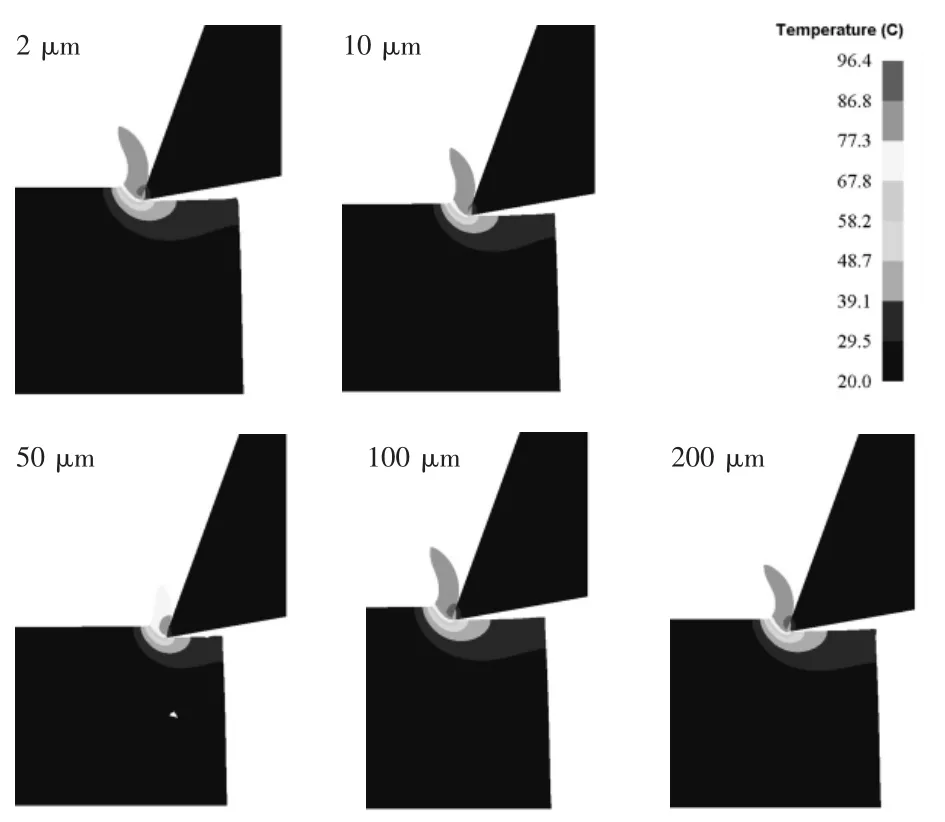

當刀具刃口半徑變化時,超聲振動輔助車削過程中溫度的分布如圖5所示。由圖可知,溫度在不同刃口半徑下的分布都呈帶狀,溫度最高的地方出現在刀尖處,呈半橢圓狀分布,離刀尖越遠的地方,溫度越低。因刀尖處于切屑與工件材料的分離處,散熱條件不好,故溫度上升最快,因此在刀尖處的溫度最高,離刀尖越遠的地方,影響越小,散熱也越充分,故溫度越低。刀具切削時,刀尖會與被切削的工件表面產生接觸,有摩擦,故被切削的工件表面也會升溫,但與切屑相比,溫度會低得多。

圖5 不同刀具刃口半徑下超聲振動輔助車削的溫度分布

隨著刀具刃口半徑的增大,溫度分布的帶狀寬度也略微發生了一些變化,最高溫度的分布范圍會隨著刃口半徑的增加而略有增大,表示其他溫度的顏色帶變化不明顯,幾乎可以忽略不計。當刀具刃口半徑為200 μm時,最高溫度達到最高值,為96.4 ℃,在50 μm時達到最低值,為88.1℃,相差僅為8.3 ℃。由此可知,刀具刃口半徑對超聲振動輔助車削溫度分布的影響很小,幾乎可以忽略不計。

2.5 刀具刃口半徑對切削過程中平均切削力的影響

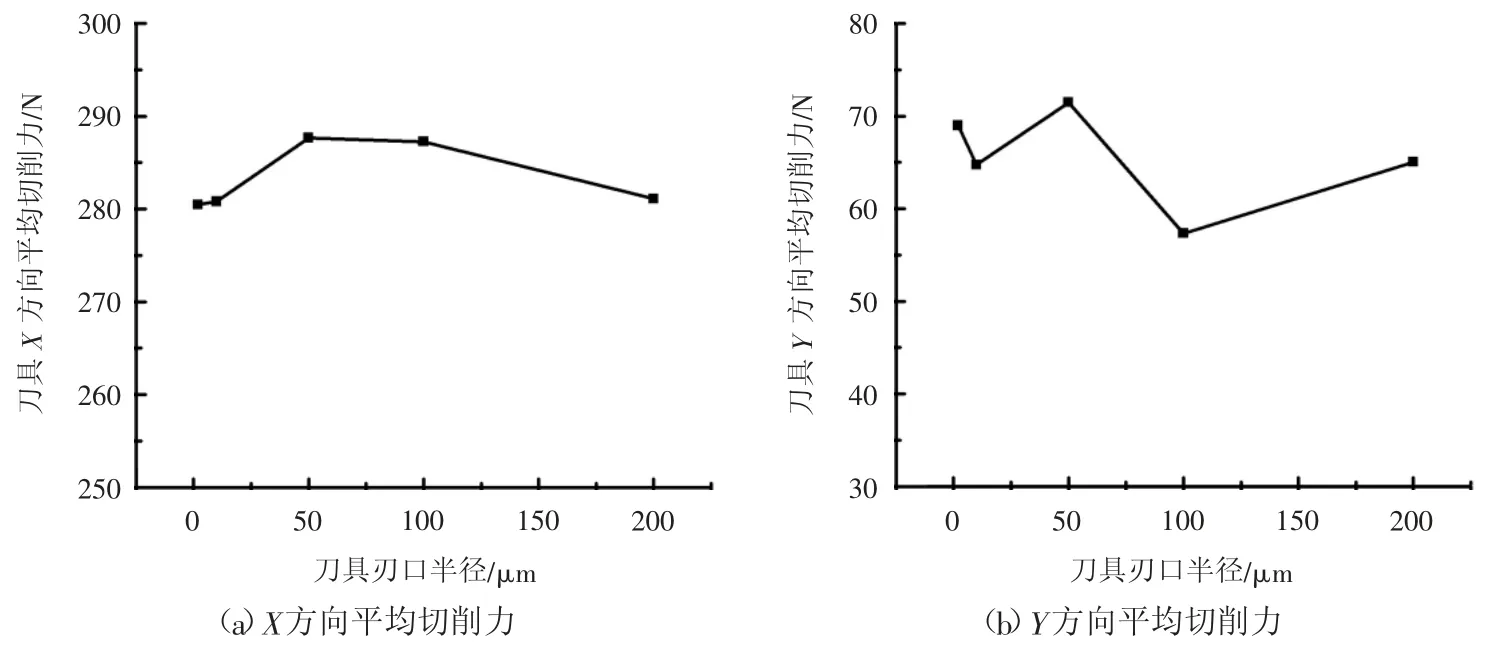

圖6(a)為不同刀具刃口半徑下刀具沿X方向的平均切削力。可以看出,隨著刃口半徑的增大,刀具沿X方向切削力先增大,后減小。在刀具刃口半徑為2 μm和10 μm時,X方向平均切削力分別為280.5、280.8 N,幾乎完全相等,當刀具刃口半徑增大到50 μm時,X方向平均切削力達到最大值,為287.7 N,隨著刀具刃口半徑的增加,X方向平均切削力從287.2 N減小至281.1 N。由此可知,X方向平均切削力最大值和最小值的差值僅為6.9 N,這說明當刀具刃口半徑在2~200 μm之間變化時,X方向平均切削力變化很小。

圖6 不同刀具刃口半徑下的平均切削力

圖6(b)為不同刀具刃口半徑下刀具沿Y方向的平均切削力。隨著刀具刃口半徑的增大,Y方向的平均切削力無特定變化規律。當刀具刃口半徑為50 μm時,Y方向的平均切削力達到最大值(71.5 N),與最小值(刃口半徑為100 μm)57.3 N相差14.2 N。可以看出,與X方向平均切削力相比,Y方向平均切削力要小得多,這是因為X方向為刀具的切削方向,需要將切屑從工件材料上切除,故X方向平均切削力更大。

3 結論

本文討論了刀具刃口半徑對超聲振動輔助車削過程中等效應變、等效應變率、等效應力、溫度和切削力的影響,可歸納總結如下:1)超聲振動輔助車削有限元仿真過程中,刀具刃口半徑變化時,等效應變、等效應變率、等效應力和溫度的分布呈帶狀。刀具刃口半徑對等效應變最大值和等效應變率最大值的影響最大,對溫度最大值的影響次之,對等效應力最大值的影響最小。當刀具刃口半徑為50 μm時,最大等效應變達到最大值(3.14),等效應變最大的區域分布在切屑與前刀面接觸處,最大等效應變率和最高溫度主要分布在刀具刀尖處,而最大等效應力主要分布在第一變形區。2)超聲振動輔助車削有限元仿真過程中,因切削方向為X方向,故X方向的平均切削力大于Y方向平均切削力。隨著刀具刃口半徑的增大,X方向平均切削力先增大、后減小,最大值和最小值差值僅為6.9 N,而Y方向平均切削力由于Y向振動的影響,無特定變化規律。