鋁熱法制備釩鋁合金過程中Fe、Si、O、C等雜質的控制

李建兵,陳彥兄,李曉東,麻建軍

(中色(寧夏)東方集團有限公司,寧夏 石嘴山 753000)

釩鋁合金具有很高的硬度、彈性、耐酸堿性等優點,主要用作制備鈦合金、高溫合金的中間合金及某些特殊合金的元素添加劑[1-3],被廣泛用于航空航天、海洋開發、石油化工、臨床醫療等領域[4-6]。

在鈦合金制備過程中,通常采用釩鋁合金、海綿鈦和其它添加劑熔煉而成,這其中釩鋁合金的化學成分直接影響著鈦合金的使用性能,尤其是雜質元素Fe、Si、O、C等。雜質元素Fe在鈦合金中具有較強的擴散能力,Fe含量太高會降低鈦合金的蠕變抗力[7],Si含量太高影響7715C鈦合金的室溫拉升、室溫缺口拉升、沖擊、高溫拉升以及熱穩定性等性能[8],O含量的增加會使TC4鈦合金的拉伸強度增加、塑性及沖擊韌性降低[9],C含量的增加會導致碳氮化物這樣的脆性相增加,從而降低了高溫合金的塑性[10],因此在鈦合金制備過程必須嚴格控制原材料的雜質含量。

釩鋁合金的主要制備方法有鋁熱法、“兩步法”、電鋁熱法等[11]。由于鋁熱法具有工藝過程簡單、投資少、生產成本低的優點,成為國內釩鋁合金生產企業的首選。鋁熱法生產出的釩鋁合金能夠滿足普通民用鈦合金的使用要求,但距離高端的航空航天級釩鋁合金產品標準還有不小的差距,特別是合金中的雜質Fe、Si、O、C的控制。因此本文重點分析了鋁熱法生產釩鋁合金過程Fe、Si、O、C等雜質的影響因素,提出了Fe、Si、O、C等雜質的控制方法,制備出的釩鋁合金產品化學指標達到了航空航天級和軍工級釩鋁合金的技術指標要求。

1 試驗條件和方法

1.1 試驗原料

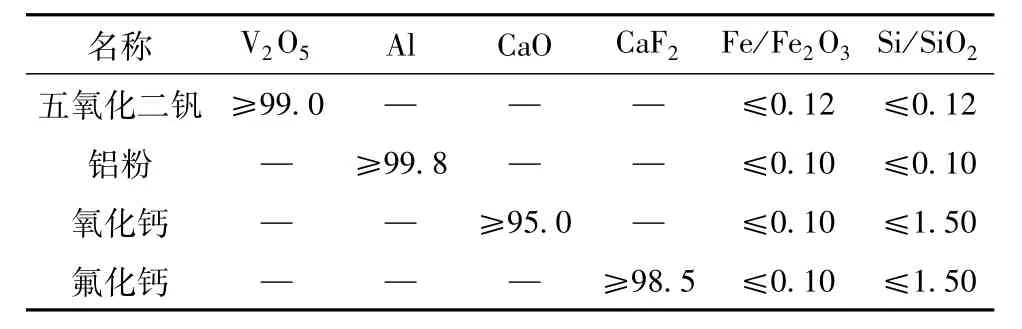

鋁熱還原法制備釩鋁合金的主要原料有五氧化二釩和鋁粉,造渣劑氧化鈣和氟化鈣,具體化學成分見表1,氧化鈣和氟化鈣中Fe和Si含量以Fe2O3和SiO2計。

表1 主要原材料化學成分 %

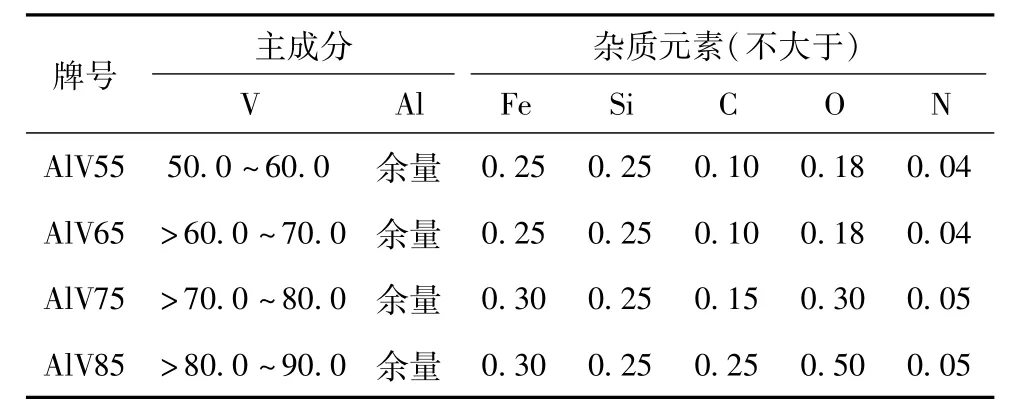

表2 釩鋁合金行業標準(YS/T579—2014)%

1.2 試驗原理

五氧化二釩和鋁粉發生鋁熱還原反應生成金屬釩,金屬釩和過量的鋁粉合金化生成釩鋁合金,釩鋁合金的V含量主要由過量Al含量來控制。鋁熱還原反應產生的Al2O3熔渣熔點較高(2050℃),需要添加造渣劑氧化鈣和氟化鈣,來降低渣的熔點和黏度,提高合金和渣的分離效果。主要化學反應為:

由反應(1)和(2)生產釩鋁合金,反應(1)的單位熱效應為4552.8kJ/kg,反應所放出的熱量不僅能維持反應自發進行,還需要添加適量的合金碎料降低反應熱量,減少反應過程噴濺。

1.3 試驗設備

試驗時采用內襯石墨板的反應爐體,由于石墨材質具有良好的耐高溫腐蝕性能和導熱性能,在還原反應瞬間溫度增至2000℃以上時,其熱膨脹系數小,對極熱和極冷具有一定的抗應變性能,具有良好的化學穩定性[12]。為了降低合金中的C含量以及延長爐體的使用壽命,試驗過程中在爐體內壁涂刷一層氧化鈣保護層,用烘烤器烘干,投料即可使用。

1.4 試驗方法

五氧化二釩、氧化鈣、氟化鈣在100~120℃烘干4h,將烘干后的五氧化二釩、氧化鈣、氟化鈣和鋁粉、冷卻料按比例稱取,加入混料機中混合均勻。混料結束后加入準備好的石墨爐體中,鋪平壓實,撒少許點火劑,用酒精引燃發生鋁熱還原反應。反應結束后自然冷卻48h,吊走爐體,清理表熔渣,得到釩鋁合金產品,取樣分析產品中的Fe、Si、O、C含量。

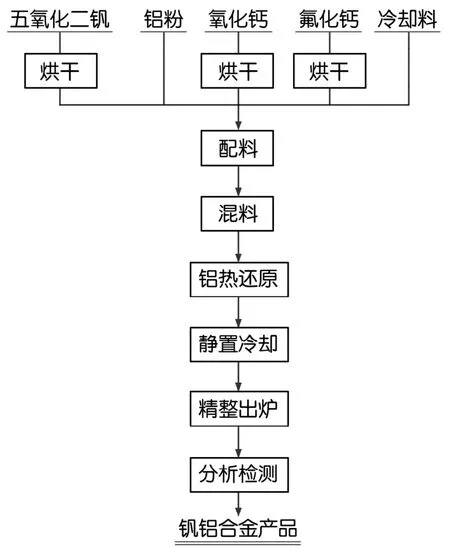

1.5 工藝流程

釩鋁合金生產工藝流程如圖1所示。

圖1 釩鋁合金生產工藝流程圖

1.6 產品標準

試制樣品執行釩鋁合金行業標準(YS/T579—2014)中AlV55牌號。

2 結果及討論

2.1 產品中雜質元素Fe含量的影響因素

釩鋁合金行業標準(YS/T579—2014)中要求雜質Fe、Si含量小于0.25%,軍品級釩鋁合金要求雜質Fe、Si含量小于0.18%,需要生產過程嚴格控制原材料中的雜質含量。

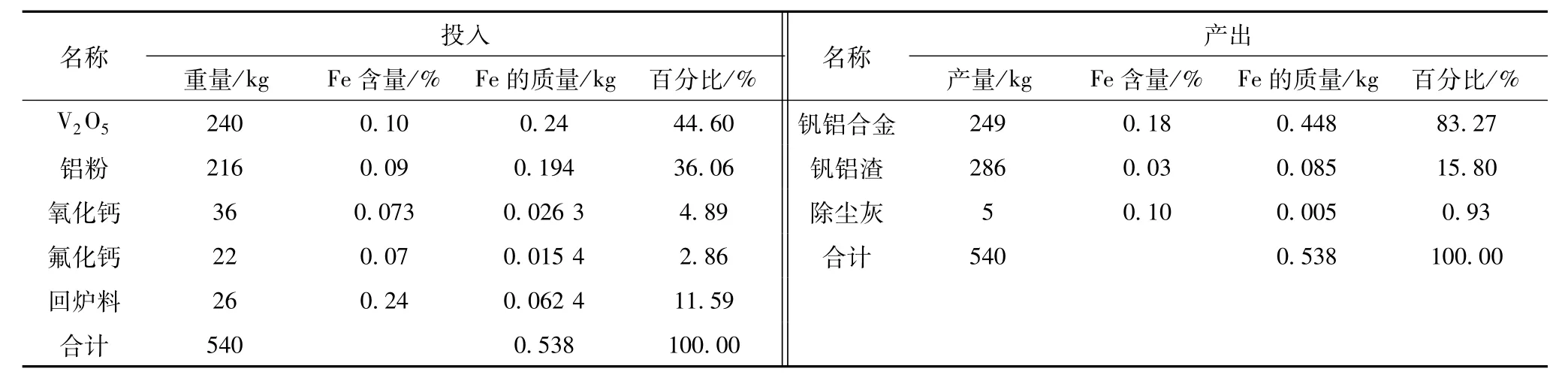

通過生產過程中Fe元素平衡計算分析見表3,對產品中Fe含量影響較大的主要是V2O5、鋁粉和回爐料,分別占比44.60%、36.06%和11.59%。還原過程原材料中的雜質元素Fe有83.27%進入合金產品中,有15.80%進入釩鋁渣。如果要制備出Fe≤0.18%釩鋁合金產品,需要采取的措施為:(1)控制主要原材料V2O5中的Fe含量在0.06%以下。(2)鋁粉中的Fe含量控制0.07%以下;(3)回爐料經過磁選后再回爐重熔。

表3 釩鋁合金生產過程中Fe元素平衡計算分析

2.2 產品中雜質元素Si含量的影響因素

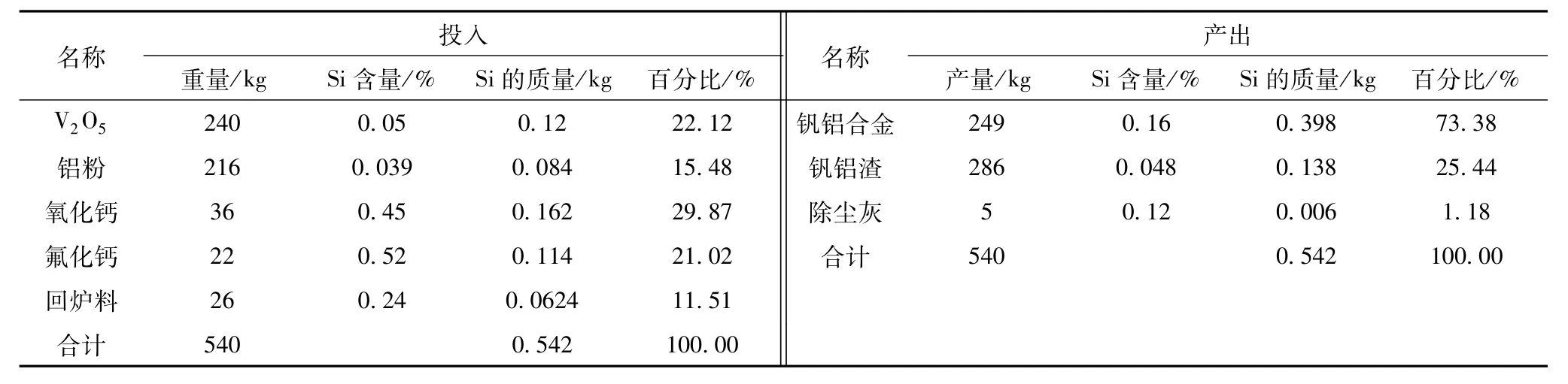

通過生產過程中Si元素平衡計算分析,見表4,所有的原材料對合金產品中Si含量都有影響,V2O5占比22.12%、鋁粉占比15.48%、氧化鈣占比29.87%、氟化鈣占比21.02%、回爐料占比11.51%。尤其是氧化鈣、氟化鈣和回爐料投料量雖少,但Si含量的占比較大,對合金產品中Si含量影響較大,需要嚴格控制。如果要制備出Si≤0.18%釩鋁合金產品,需要采取的措施為:(1)控制主要原材料V2O5中的Si含量在0.06%以下。(2)鋁粉中的Si含量控制0.05%以下;(3)氧化鈣中Si含量控制SiO2≤0.20%;(4)氟化鈣中Si含量控制SiO2≤0.10%。(5)回爐料的Si含量通過原材料的控制,經過一段時間的循環利用,會逐步降低至0.18%以下。

表4 釩鋁合金生產過程中Si元素平衡計算分析

2.3 產品中雜質元素O含量的影響因素

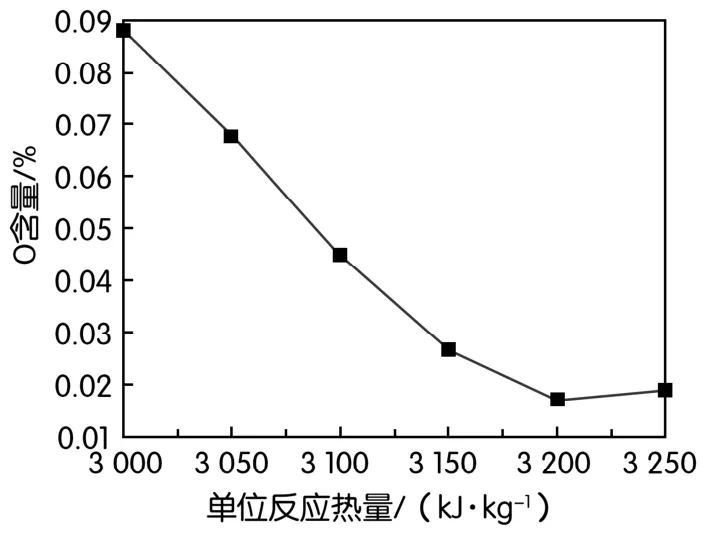

鋁粉和五氧化二釩發生鋁熱還原反應,參與鋁熱還原反應的鋁生成Al2O3,過量的鋁和釩形成釩鋁合金,由于Al2O3和釩鋁合金比重不同,釩鋁合金下沉形成合金錠,Al2O3上浮形成熔渣層并保護合金錠避免氧化。由于Al2O3的熔點較高(2050℃),如果單位反應熱量控制較低時,部分Al2O3來不及上浮就開始凝固,形成夾雜物顆粒夾雜于合金內部,造成釩鋁合金產品的O含量超標。試驗過程中分別采用了不同單位反應熱量,結果如圖2所示,從圖2可以看出,合金中O含量隨著單位反應熱量的增加呈逐步降低的趨勢,當單位反應熱量在3200kJ/kg時,產合金中的O含量在0.02%左右。當單位反應熱量超過3200kJ/kg時,合金中的O含量變化不明顯,但反應時噴濺明顯加劇。

圖2 單位反應熱量對O含量的影響

2.4 合金中雜質元素C含量的影響因素

由于鋁熱還原反應是一個多相過程,溫度高、速度快、時間短,還原反應一旦開始就無法控制[13]。單位反應熱效應達到4528kJ/kg,反應絕熱溫度達到3000℃,反應呈爆炸式[14]。反應過程需要添加冷卻料降低單位反應熱量,使反應能夠平穩進行。由于反應比較劇烈,瞬間產生的高溫氣流會對石墨爐體內壁形成沖刷和氧化,石墨爐體內壁的石墨顆粒出現松動和脫落進入合金,造成合金中的C含量偏高,試驗開始階段釩鋁合金中的雜質C含量在0.07%~0.10%。

試驗過程中為了防止石墨顆粒脫落進入合金,采取在石墨爐體內壁涂刷一層氧化鈣保護層,反應過程防止反應氣流直接沖刷石墨爐體內壁,氧化鈣能夠改善釩鋁合金冶煉過程渣的性能,不會帶入其它雜質,并能夠延長石墨爐體的使用壽命,降低了生產成本。通過本項措施的實施,產品中的C含量由原來的0.07%降低至0.02%。

3 結 論

1.將五氧化二釩中的Fe含量控制在0.06%以下,鋁粉中的Fe含量控制在0.07%以下,冷卻料經磁選除鐵后使用,合金產品中的Fe含量小于0.18%。

2.控制五氧化二釩中的Si含量在0.06%以下,鋁粉中的Si在0.05%以下,氧化鈣中SiO2≤0.20%,氟化鈣中控制SiO2≤0.10%,產品中的Si含量小于0.18%。

3.產品中的O含量與單位反應熱量直接相關,產品中的O含量隨著單位反應熱量的增加呈降低趨勢。當單位反應熱量達到3200kJ/kg時,產品中的O含量在0.02%左右。超過3200kJ/kg時,產品中的O含量變化不明顯,但反應時噴濺明顯加劇。

4.在石墨爐體內壁增加氧化鈣保護層,不僅可以降低合金產品中的C含量,還可以延長石墨爐體的使用壽命。