銻富氧鼓風爐揮發熔煉處理復雜含金銻精礦的研究與應用

梁俊杰

(錫礦山閃星銻業有限責任公司,湖南 冷水江 417502)

隨著世界銻工業的不斷發展,成分比較單一的銻精礦面臨枯竭,大量復雜含金銻精礦成為主要原材料,按照傳統的配料和工藝控制處理已經不適應,在煉銻鼓風爐上處理存在爐缸凍結、效率低等不利影響,因此需要研究新的處理方式和工藝控制來適應復雜的含金銻精礦。

1 復雜含金銻精礦的主要成分

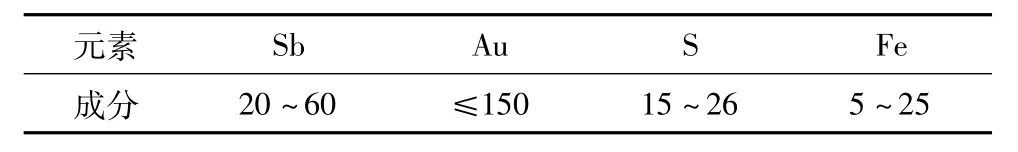

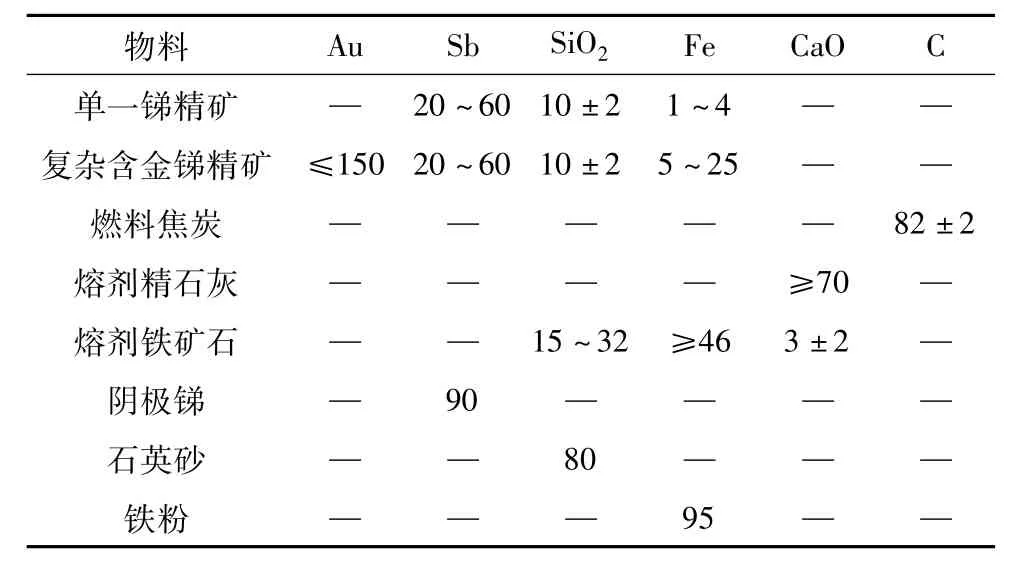

含金銻精礦來自不同的產地,其主要成分也不一樣,試驗所用的含金銻精礦化學成分見表1。

表1 復雜含金銻精礦主要成分 %

2 傳統煉銻鼓風爐的生產工藝流程及處理復雜含金銻精礦的難點分析

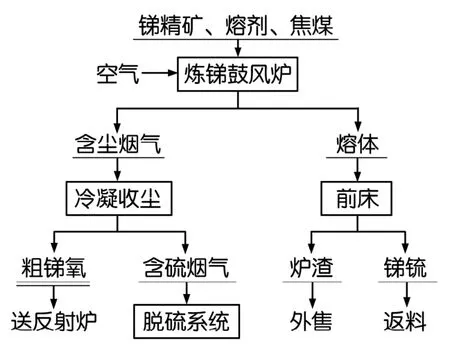

2.1 傳統銻鼓風爐工藝流程

傳統煉銻揮發熔煉鼓風爐是鼓入自然空氣(貧氧)[1],其主要流程是銻精礦和熔劑(鐵礦石)、焦炭進入鼓風爐,利用硫化銻易揮發氧化的特性,硫化銻揮發氧化后成為三氧化二銻進入高溫煙氣中,精礦中的脈石和熔劑造渣,原料中的FeS和部分Sb2S3形成銻锍,以及部分被還原生成的毛銻與熔狀渣一起進入加熱前床,經靜態澄清分離,實現渣與銻锍及毛銻分離。其工藝流程如圖1所示。

圖1 傳統煉銻揮發熔煉鼓風爐生產工藝流程

2.2 傳統銻鼓風爐處理復雜含金銻精礦的難點

2.2.1 冶煉難度加大

復雜含金銻精礦中含鐵量較高,并且大部分物相為3價鐵離子。傳統揮發熔煉煉銻鼓風爐處理單一銻精礦,是采用Si-Fe-Ca三元渣系為主的多元渣系,Fe是以FeO的形式參與造渣過程。含金復雜銻精礦中的鐵相物質熔點較高(1538℃),不參與造渣過程。因此,在鼓風爐處理該種精礦時,會導致渣的熔點變高,增加渣的粘度,降低渣的活性及流動性。在鼓風爐生產過程中,一部分高熔點的鐵相物質與生料會隨著爐內高溫煙氣流動,大量粘結在爐壁四周和鵝頸內壁形成極其堅硬的爐結,另一部分高熔點鐵相物質會隨著爐內高溫熔體流動,進入爐缸和前床沉積,隨著沉積量的增加,導致爐缸和前床凍結。最終導致鼓風爐被迫停爐,也叫“死爐”。

2.2.2 金含量損失及銻、金不能有效分離

由于渣的熔點升高,粘度變大,復雜含金銻精礦在鼓風爐揮發熔煉時,精礦中的金一部分會揮發進入高溫煙氣中,導致銻氧含金升高,從而降低金的直收率,加大金的回收成本及難度;還會延長前床熔體中金的自然沉降時間,從而導致渣含金升高1g/t以上。由于鼓風爐渣直接出售,渣含金的升高直接降低了金的回收率,造成金的含量損失。

2.2.3 降低冶煉效率

傳統鼓風爐銻、金分離通過加精銻塊作捕金劑進入鼓風爐后,前床產出粗銻或貴銻回收金,這種方法由于精銻塊在物料中分布不均,往往金的回收率不高,同時造成了銻物料的重復冶煉。

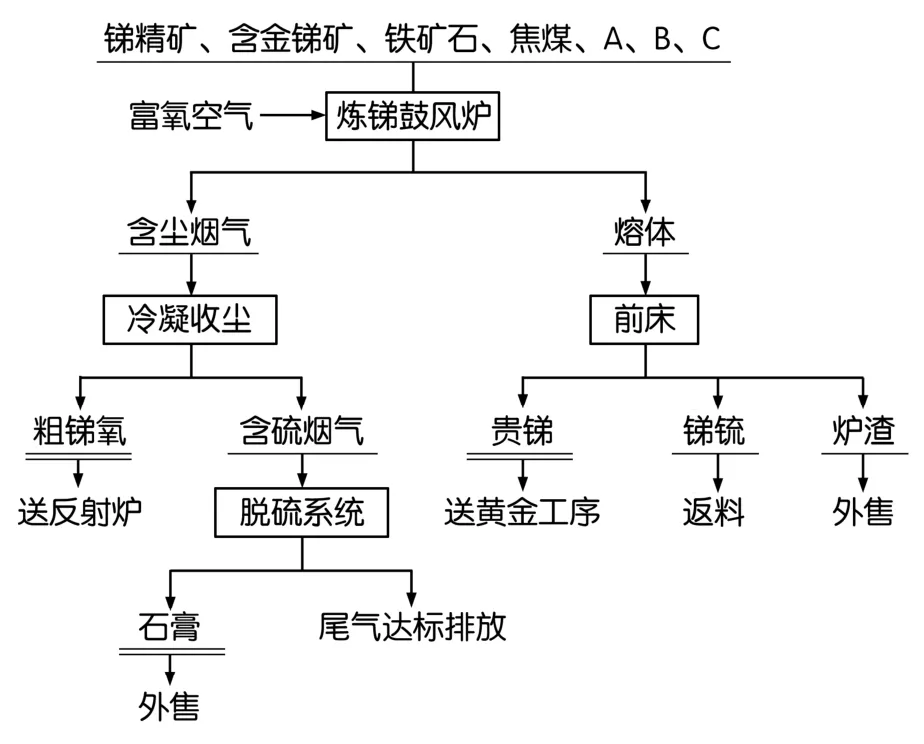

3 銻富氧鼓風爐處理復雜含金銻精試驗研究

試驗設備為閃星銻業銻冶煉廠4.5m2富氧鼓風爐,物料為單一銻精礦、復雜含金銻精礦、熔劑精石灰、焦炭、熔劑鐵礦石、陰極銻、石英砂、鐵粉,物料主要化學成分見表2,工藝流程如圖2所示。

圖2 富氧煉銻揮發熔煉鼓風爐工藝流程

表2 試驗物料主要成分 %

3.1 關于爐結和渣活性的探索研究

根據復雜含金銻精礦的特性,試驗采用銻富氧鼓風爐,含氧濃度在28% ~32%,使爐內溫度達到1000~1450℃以上,按照一定比例加入陰極銻、石英砂、鐵粉,控制富氧鼓風量在3000~18000m3/h,保持弱還原性氣氛,降低渣中高熔點鐵相物質的含量[2],質量比SiO2∶FeO∶CaO=4∶2∶2,從而實現復雜含金銻精礦的持續穩定冶煉。其主要反應方程式如下:

Fe3O4+Fe=4FeO

2FeO+SiO2=SiO2·2FeO

SiO2·FeO+CaO=CaO·FeO·SiO2

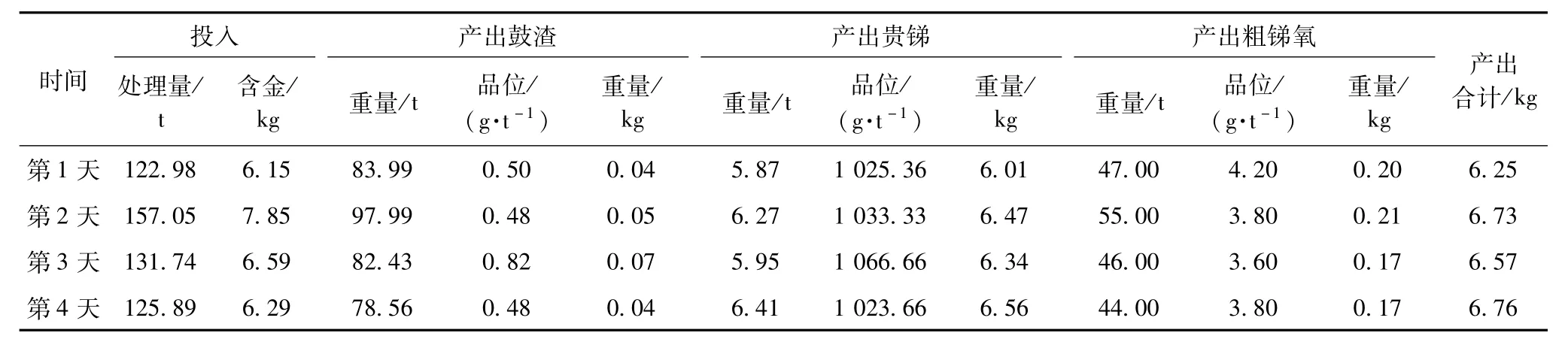

根據生產試驗實際,原始數據見表3,工藝參數調整以后,富氧鼓風爐處理量能穩定在170t/d左右,爐結與凍結情況得到有效的控制。加物料鐵粉前,前床熔體Fe3O4成分在5%以上,每批物料加入20kg鐵粉,爐渣中Fe3O4成分控制在1.5%左右,渣流動性正常。

表3 復雜含金銻精礦處理試驗統計表

3.2 關于提高金的回收及冶煉效率的試驗研究

根據表3,處理復雜含金銻精礦的渣含金得到有效的控制,渣含金平均在0.35g/t,渣含金損失率控制在0.50%以下,貴銻含金直收率達到了96%以上,通過控制反應氣氛,讓鼓風爐自產粗銻[3],產出含金貴銻,提高了冶煉效率。

3.3 關于降低銻氧含金,提高金直收率的試驗研究

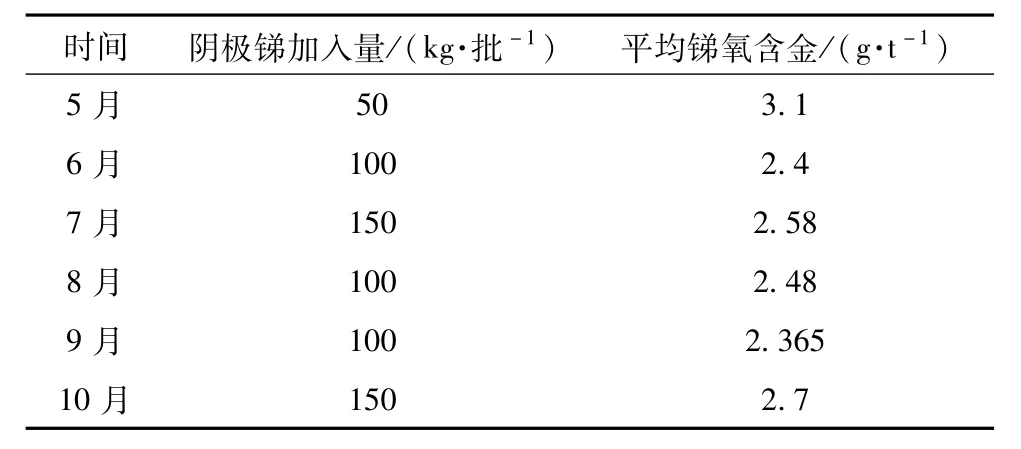

根據表3,粗銻氧含金在3.7g/t,精銻含金4.6~5g/t。每一批物料加陰極銻,其主要原理是陰極銻熔點很低,進入富氧煉銻揮發熔煉鼓風爐后,迅速以液態相在物料中分布,起到了捕集金、銀等有價金屬的作用。故后續做了工業試驗,結果見表4。

表4 加入陰極銻研究試驗銻氧含金的影響

表4結果表明,其陰極銻加入100kg/批,可以控制粗銻氧含金在2.5g/t以下。

4 結 論

1.富氧煉銻揮發熔煉鼓風爐適應處理復雜含金銻精礦。物料中加入陰極銻,能夠有效的降低銻氧含金,提高金的回收率。

2.復雜含金銻精礦在冶煉過程中配入石英砂與鐵粉,在保持高溫、弱還原性氣氛下,能夠實現生產穩定、持續,并能自產粗銻,實現銻、金有效分離。