高效機械化-預控頂上向雙層嗣后充填采礦方法在華家灣金礦的應用

方明星,胡 林,曾桂華

(1.湖南新龍礦業有限責任公司,湖南 邵陽422927;2.湖南黃金洞礦業有限責任公司,湖南 岳陽414507;3.湖南黃金天岳礦業有限公司,湖南 岳陽414507)

華家灣金礦位于湖南省平江縣,位居揚子準地臺南緣,江南地軸中部,處于揚子板塊與華南板塊的會聚碰撞帶上。礦區范圍共有較大礦脈帶13條,目前主要開采1、3、202、301號脈,礦石類型為含金蝕變破碎板巖型、含金石英脈型。公司設計年產礦石量48萬t,設計采礦回收率為85%,入選品位大于等于2.0g/t,選廠日處理能力1200t。目前井下開拓方式為平硐加斜井,使用的采礦方法是上向水平分層干式充填采礦法。雖然其采礦工藝相對比較成熟,沿用時間較長,該采礦法一次崩落礦石量小,且搬運過程受采場空間限制,運輸設備僅靠人工或小型機械設備,生產效率和能力都比較低,作業強度較大。

為解決這些問題,開展了采礦方法優化研究,在-350中段71線將原采礦方法變更為機械化預控頂上向雙層嗣后充填采礦方法[1],盡可能提高采場生產效率,實現單個切巷多個礦面開采,從而達到提產提效、縮短回采周期、降低勞動強度等目的。

1 開采技術條件

華家灣金礦主采礦脈為3#礦,脈帶的主要含金破碎帶,全長3300m,分布穩定,東西走向,礦體南傾,傾角從西至東有變化,西段為50°~63°,中段為38°~52°,東段為59°~72°。破碎帶厚度0~44m,普遍有含金石英脈及網脈含金石英脈充填,形成由破碎板巖夾網狀含金石英脈所組成的礦脈帶。礦脈帶形態、地表多呈單一的脈狀,向深部可見分叉、復合現象。礦脈帶與圍巖界線清楚,沿斷層頂底板一般有厚5~10cm的斷層泥。

該礦井下采礦方法為上向水平分層干式充填采礦法,手持風鉆搭配小型輪式耙砂機,進行小規模開采。因發展及配合井下機械化開采研究,完成了井下尾砂充填系統建設,引進了鑿巖臺車、鏟運機、側卸式箕斗等設備,進行機械化采掘等各項試驗工作。

2 開采現狀

華家灣金礦采用兩翼對角式平硐加盲斜井開拓系統,以+180m平硐為主開拓運輸平巷,+180m中段以上采用平硐開拓,+180m中段以下采用盲斜井開拓,中段高度為40m,現有1#~9#九條斜井,控制最深標高為-470m。

目前正在開采中段從-20中段至-430中段,各中段礦石通過電機車運輸至集中溜井,通過6#斜井和3#箕斗井,集中提升至+180m卸載點,再經+180m運輸平巷運至地面礦倉,進入選廠。

3 采礦方法優化

根據礦體中等穩固、上盤圍巖不穩固、下盤圍巖穩固,傾角55°~70°,厚度達1.6~4.0m的開采技術條件,結合井下條件,在-350中段71線試驗高效機械化-預控頂上向雙層嗣后充填采礦方法。

3.1 機械化設備選型

通過對采礦設備的研究,確定了鑿巖設備為DF10B-1BD單臂履帶式液壓鑿巖鉆車,適用斷面≥2.5m×2.5m,鑿孔直徑35~54mm,釬桿長3m,孔深2.7m。出砂設備為YJD-1型電動鏟運機,斗容1m3,額定載重量2t,卸載高度1050mm,鏟斗最大舉升高度3250mm,最小轉彎半徑4260mm。

3.2 采礦方法設計

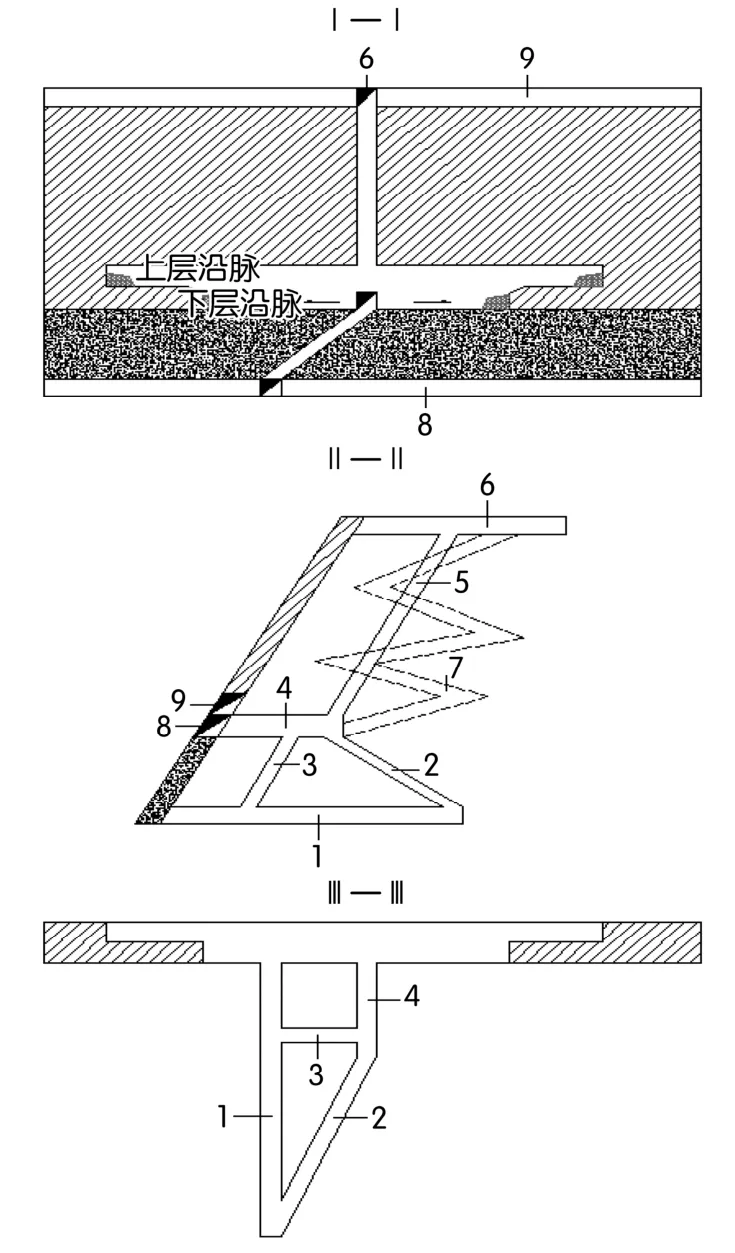

高效機械化-預控頂上向雙層嗣后充填采礦方法在原有基礎上進行優化,單個進路式沿脈可分上、下兩層同時進行回采,在上層進路式沿脈巷道,利用錨網索支護將巷道頂部礦體和圍巖進行錨固控制后,下層可同時跟進回采[2]。具體如圖1所示。

圖1 采礦方法示意圖

3.2.1 礦塊結構參數

該礦-350中段礦體下盤較穩固,礦脈和上盤圍巖較破碎,穩固性較差,礦脈節理發育,礦體走向長度約100m,平均品位4.5g/t,中段控制標高為-350~-310m,礦脈平均厚度4m,中間存在有夾石,礦體傾角55°~65°。

3.2.2 采準切割工程

1.采準。-350中段71線穿脈東西兩邊50m劃分1個采場,采場長度100m。從穿脈掘進坡道為30°的斜坡道至第三層沿脈標高,掘進采場聯絡道至礦體。距沿脈10m的穿脈處掘進一條放礦溜井至采場聯絡道,形成設備、行人和放礦通道。從采場沿脈50m處掘進充填和通風上山連通上中段。

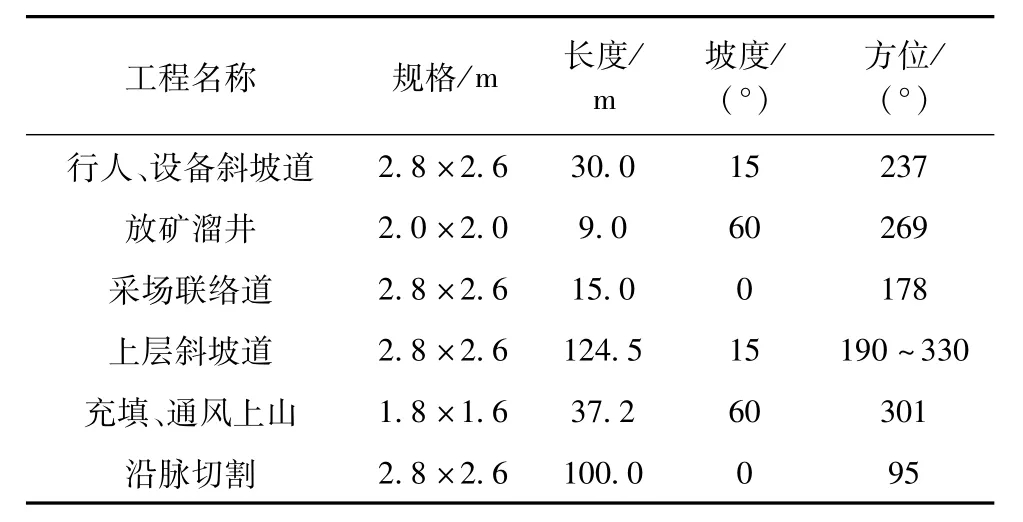

2.切割和預控頂。預先掘進上層沿脈切割10 m左右,沿進路式對巷道頂棚進行支護,下層沿脈切割進行回采,單邊進路形成兩個礦面。上一層沿脈進行掘進或放頂時,支護工站在礦堆平臺上,對頂部進行錨索錨網支護,預先控制頂板確保頂棚圍巖穩固[3]。采準切割工程量見表1,采切比10.4m/kt。

表1 采準切割工程量

3.2.3 回采工藝

1.回采。礦塊從拉底層開始向上分雙層回采、分層充填,經爆破、出砂、支護后進入下一個循環班次作業,當完成雙層進路式回采后,進行充填后,待充填完成后向上起層。同時期間相應的采準工程須同時跟進,確保采場后續可連續不間斷的回采。

2.鑿巖與爆破。采用DF10B-1BD單臂履帶式液壓鑿巖鉆車進行鑿孔,上層沿脈無自由面須布置掏槽眼、輔助眼、周邊眼;下層沿脈已形成自由面,只需根據巖層情況,成矩形均勻布孔,孔距保持在0.8~1.2m左右。鑿巖臺車鑿孔直徑35~54mm,釬桿長度可使用2.5m或3.0m釬桿,炮孔平行布置,單班可完成上下兩層雙面爆破作業。

3.落礦。采用淺孔落礦,在完成鑿眼后,用乳化炸藥和電子雷管進行起爆完成落礦,落礦高度在2.5~2.8m,單層落礦量在45t左右,雙層落礦在90 t,按東西走向兩個進路,可形成180t/d生產能力。

4.出礦。出礦設備為YJD-1型電動鏟運機,鏟斗容積為1m3,從采場鏟礦后,通過采場聯絡道將礦石放入溜井,出礦先出上層沿脈,再出下層沿脈。

5.支護。待出礦完后,將對上層沿脈巷道進行支護,為確保控頂效果,支護方式為全斷面錨索錨網支護。支護用材采用:左旋直螺紋錨桿Φ18mm/1800mm;錨網Φ6mm/1200mm/4000mm;SKP18-1/720礦用錨索,直徑為18mm,長度為5m,抗拉強度1720MPa;及K2360快速樹脂錨固劑。錨桿排距間距控制在0.8~1.2m,錨桿外露不超過10cm,單個錨桿孔樹脂用量為一卷[4];錨索支護排距間距為3.0 m×3.0m,外露不超過20cm,單個錨索眼填裝樹脂用量為兩卷。若局部巖層過于破碎,出現來壓較大,則對局部視情況增加支護強度。

3.2.4 充填工藝

待采場完成雙層沿脈回采后,對整個采空區進行充填。充填工藝使用尾砂膏體充填,充填站位置位于華家灣金礦3#井地面工業廣場,地面標高為215 m,充填能力為80m3/h。

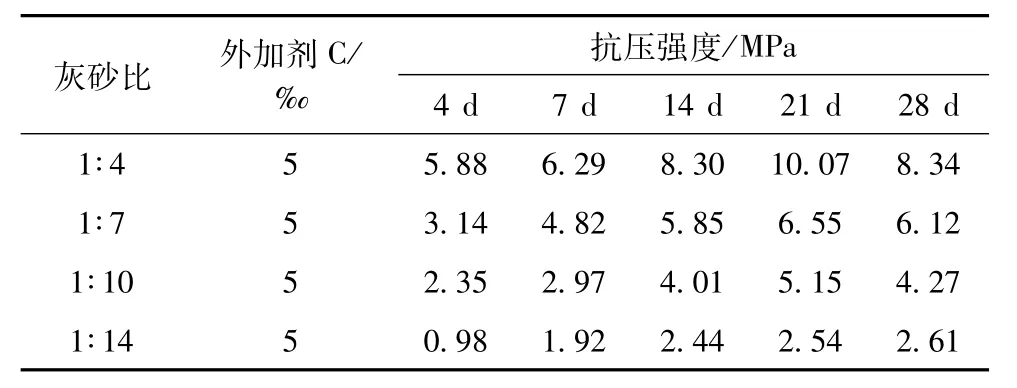

根據充填采空區不同強度要求,調整灰砂比,通過泵送加壓經管道輸送至采空區進行充填作業[5]。充填回采采空區時,強度要求在1MPa左右。為最大限度降低充填成本,與某高校進行校企合作,對充填膠凝材料進行了研究,采用了膠固粉為主要膠凝材料,添加劑C作為輔助外加劑。根據實驗室數據及現場實際充填情況,灰砂比選擇在1∶14,充填完凝固3d后膏體抗壓強度可接近1MPa,即可滿足要求,不同灰砂比的尾砂充填體強度見表2。

表2 不同灰砂比對應的尾砂充填體抗壓強度數據

進行尾砂膏體充填前,與待充區直接相連的聯絡道必須砌筑擋墻。擋墻采用空心磚砌筑,擋墻厚度約80cm(若采用紅磚擋墻砌筑時,厚約60cm)。擋墻表面用C20砼噴砼支護(支護厚度為d=50 mm),擋墻砌筑須堅固可靠,噴砼須嚴實,要求無縫隙,要求對擋墻周圍1m范圍處噴砼以防漏水、漏漿。擋墻上另設2~3個用濾布包裹的Φ100mm舊鋼管,用于初期充填時擋墻輔助脫水[6]。

3.2.5 通風管理

采場通風回路為新鮮風經-350中段底板平巷、穿脈、設備斜坡道進入采場,污風經采場聯絡道、充填通風上山回流至-310中段,并進入回風井排至地面。采場回采面為局部機械通風,使用的通風設備為對旋式雙軸流式風機作為壓入式風機,搭配Φ300 mm風筒布,雙電機(單電機功率7.5kW),抽出式風機為5.5kW 軸流式風機。

4 試驗推廣效果

4.1 鑿巖機與鑿巖臺車技術指標比較

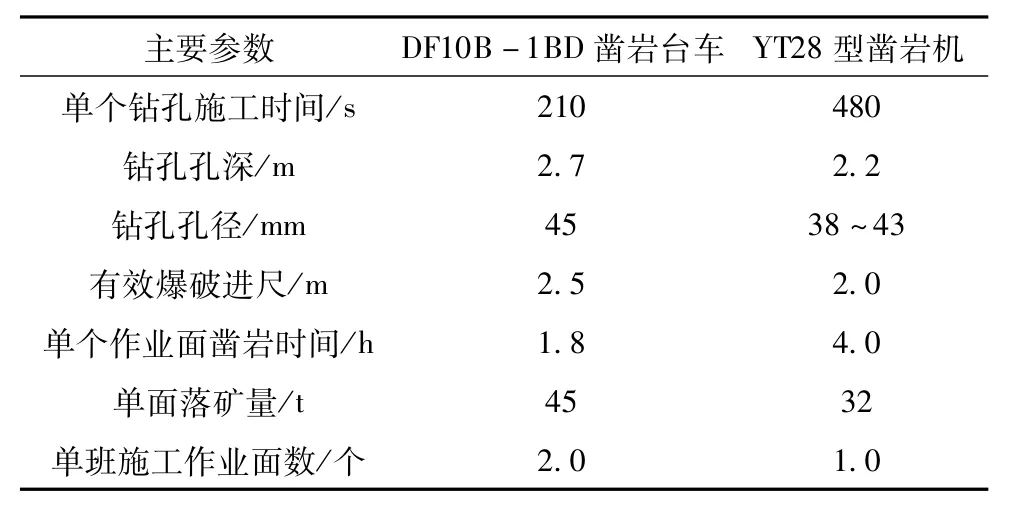

YT28型鑿巖機等采掘工具效率低,本次采礦方法選擇了DF10B-1BD單臂履帶式液壓鑿巖鉆車和YJD-1型電動鏟運機。效率對比見表3。該鑿巖臺車與YT28型鑿巖機相比,鑿孔速度提高了2.28倍、單班進尺提高了25%,出礦量增加了40%。

表3 鑿巖臺車與鑿巖機效率對比

4.2 主要經濟技術指標對比

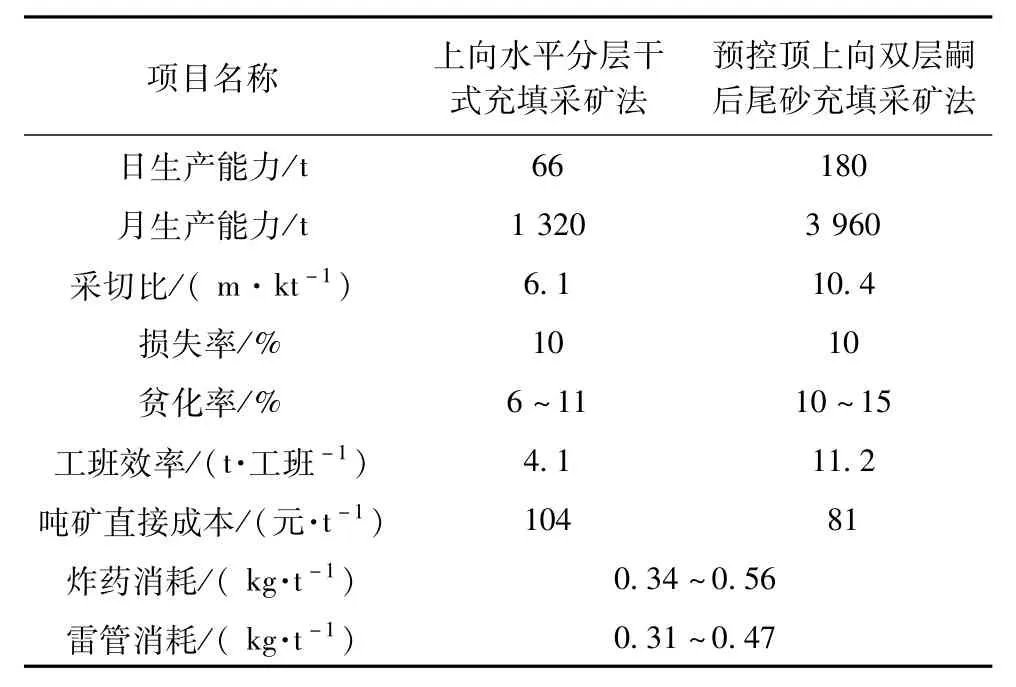

單個采場經濟技術指標見表4,從表4可知,機械化-預控頂上向雙層嗣后充填采礦法和上向水平分層干式充填采礦方法在經濟技術指標進行了比較。在采切比和貧化率兩項指標比傳統采礦方法略高,但采場日度和月度生產能力提高200%,工班效率提高280%,同時貧化率和損失率相接近,火工產品消耗相當。

表4 單個采場經濟技術指標

同時,機械化-預控頂上向雙層嗣后充填采礦法與傳統上向水平分層干式充填采礦法相比,具有以下特點:(1)采場日生產能力和月生產能力分別提高272%和300%,工班效率提高273%;(2)火工產品噸礦消耗量基本接近;(3)損失率相同,但是貧化率增大了4%;(4)使用尾砂膠結充填,縮短了充填周期,降低了人工充填勞動強度;(5)由于機械化設備有頂棚護頂,人員在作業區提高了本質安全。

4.3 存在的問題

機械化-預控頂上向雙層嗣后充填采礦法在試驗過程中也遇到了一些問題:(1)雙層進路式采礦,增大回采巷道暴露空間,雖然采取了預控頂,但是兩幫的側壓力很大,在回采過程中因設備損壞等因素導致回采時間過長,出現了上盤圍巖變現嚴重,甚至有片幫的現象;(2)尾砂充填對于封堵的要求較高,試驗了很多種方法,仍然沒有很好的辦法解決漏漿的現場;(3)充填過程中前、后洗管的用水較多,尾砂膏體泌水量較高,排水難度大,在系統設計上未能通盤考慮;(4)由于華家灣深部通風系統不完善,采場溫度較高,機械化設備在高溫下作業散熱不好,故障率較高,影響正常采礦作業;(5)機械化操作人員需進一步加強設備設施操作培訓,維護保養。

5 結 語

-350中段71勘探線采場采用機械化-預控頂上向雙層嗣后充填采礦法進行回采,累計采出礦石25000t,礦石平均出礦品位達到3.1g/t,取得了很好的技術經濟指標,單個采區綜合生產能力為180 t/d,噸礦直接成本為81元/t。機械化-預控頂上向雙層嗣后充填采礦法不僅大幅提高了采場生產能力和效率,還降低了生產成本和勞動強度,保障了華家灣金礦井下生產需求,對公司井下機械化推廣和深部礦體開采具有一定的借鑒意義。